铁基激光熔覆层的微观结构和摩擦磨损性能研究①

2021-11-13李聪玮张佳豪杜双明刘二勇

李聪玮,刘 泽,王 明,张佳豪,杜双明,刘二勇

(1.西安科技大学 材料与工程学院,陕西 西安 710054;2.陕煤集团神南产业发展有限公司,陕西 榆林 719300)

液压支架作为必不可少的煤矿综采设备,长期处于井下复杂恶劣的工况环境,面临坚硬的煤矸石等颗粒撞击导致的腐蚀、磨损等多种损伤[1-3]。传统液压支架缸体表面处理方法为电镀硬铬,但镀铬层与基体结合力较弱,且容易出现锈蚀和剥落等缺陷,严重影响液压支架的使用寿命。激光熔覆是利用高能量密度的激光热源在基体表面熔覆粉末材料,通过快速融化和凝固形成具有低稀释率、高质量及良好冶金结合涂层的技术,近年来在煤机装备表面强化及再制造领域获得了广泛应用[4-6]。铁基熔覆层的服役性能较45钢、27SiMn等有大幅度提升[7-10]。但针对液压支架用钢的铁基熔覆涂层微观结构及服役性能研究尚不充分,且其与电镀硬铬的性能对比鲜有报道。

本文选择3种市场常用液压支架铁基粉末X1、X2和X3作为原料,利用激光熔覆技术在45钢表面分别制备了熔覆层,系统研究熔覆层的微观结构及摩擦磨损性能,以期为液压支架为代表的煤机装备表面强化及再制造提供技术支持。

1 实验材料及方法

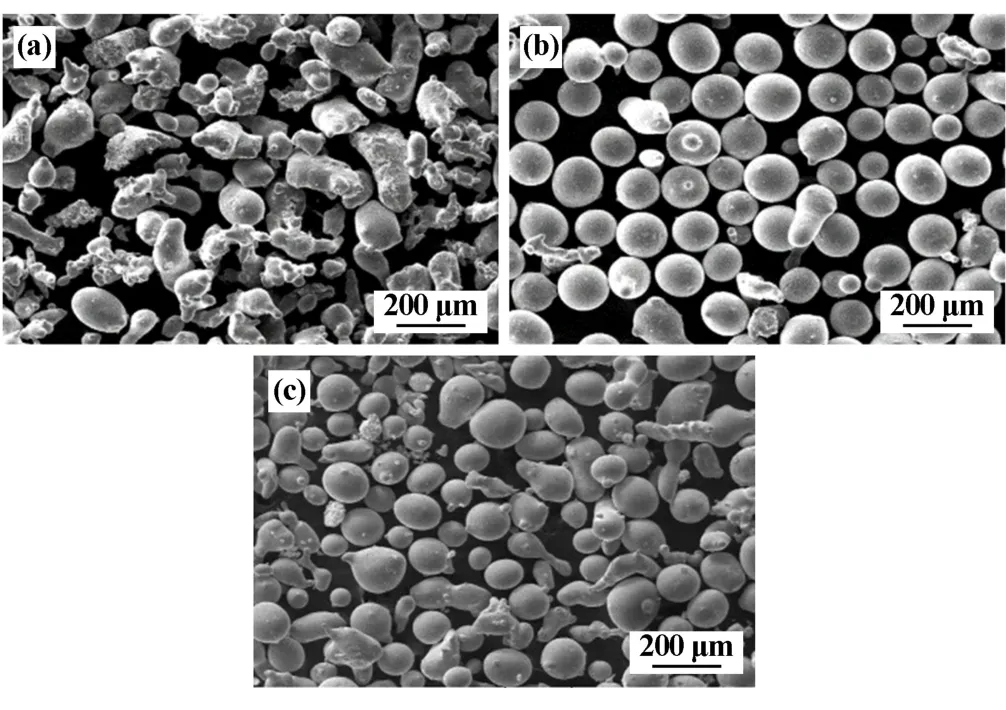

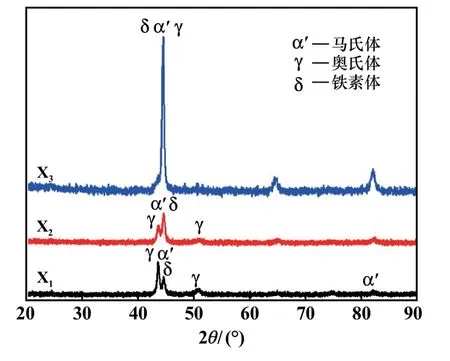

选择45钢为激光熔覆基体材料,尺寸为200 mm×200 mm×10 mm。选择3种铁基粉末X1~X3作为熔覆材料,如图1所示。由激光粒度仪分析可知,3种铁基粉末的粒径约为50~150μm。3种铁基粉末化学组成如表1所示。

图1 铁基粉末形貌

表1 铁基粉末化学成分(质量分数)/%

选择西安必盛激光科技有限公司3 000 W光纤激光器进行激光熔覆。激光器输出波长1 080 nm,光斑尺寸15 mm×2 mm。激光熔覆工艺为:激光功率3 000 W,扫描速度6 mm/s,送粉速率29.4 g/min,搭接率40%。

利用线切割技术将熔覆层加工成金相试样和摩擦磨损试样,随后进行切割、打磨抛光和侵蚀处理。利用金相显微镜(OM)观察显微组织,利用XRD-7000X射线衍射仪(XRD)分析熔覆层的物相组成。

利用MRT-R4000摩擦磨损试验仪分析激光熔覆层的摩擦磨损性能。测试条件为:干摩擦工况,摩擦副为Φ6 mm的GCr15钢球,磨痕长度10 mm,载荷30 N,频率2 Hz,磨损时间60 min。摩擦测试后,通过质量损失计算试样的磨损率,利用SEM进行磨损形貌分析。

2 实验结果与分析

2.1 激光熔覆层的显微组织

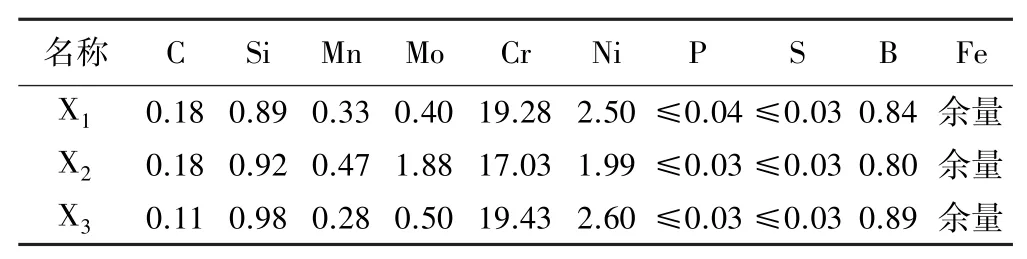

激光熔覆过程中,铁基粉末在激光热作用下熔化形成合金熔池,当激光热源移开以后,合金熔池快速凝固形成熔覆层。图2为3种粉末形成的熔覆层微观形貌。由图2可以看出,3种铁基熔覆层组织致密,与基材形成良好的冶金结合。熔覆层除了基体界面附近呈平面晶,其余区域主要为枝晶组织。此外,表1显示X1铁基粉末的碳、镍和铬含量高,有利于熔覆层形成发达的树枝晶,且晶粒更细小。

图2 铁基粉末熔覆层微观形貌

激光熔覆层的组织形态与熔池凝固过程中的成分过冷有关。凝固开始时,由于熔池底部温度梯度很大,凝固速度很慢,界面处的成分过冷度很小,形核速度大于生长速度,在界面处形成呈平面生长的薄带;随着凝固过程继续进行,熔池中部温度梯度降低,凝固速度逐渐加快,成分过冷区域增大,以柱状树枝晶形式生长[11]。此外,与X2、X3粉末相比,X1粉末碳含量和镍、铬含量较高,成分过冷倾向更大,更易形成特征明显且晶粒细小的树枝晶。

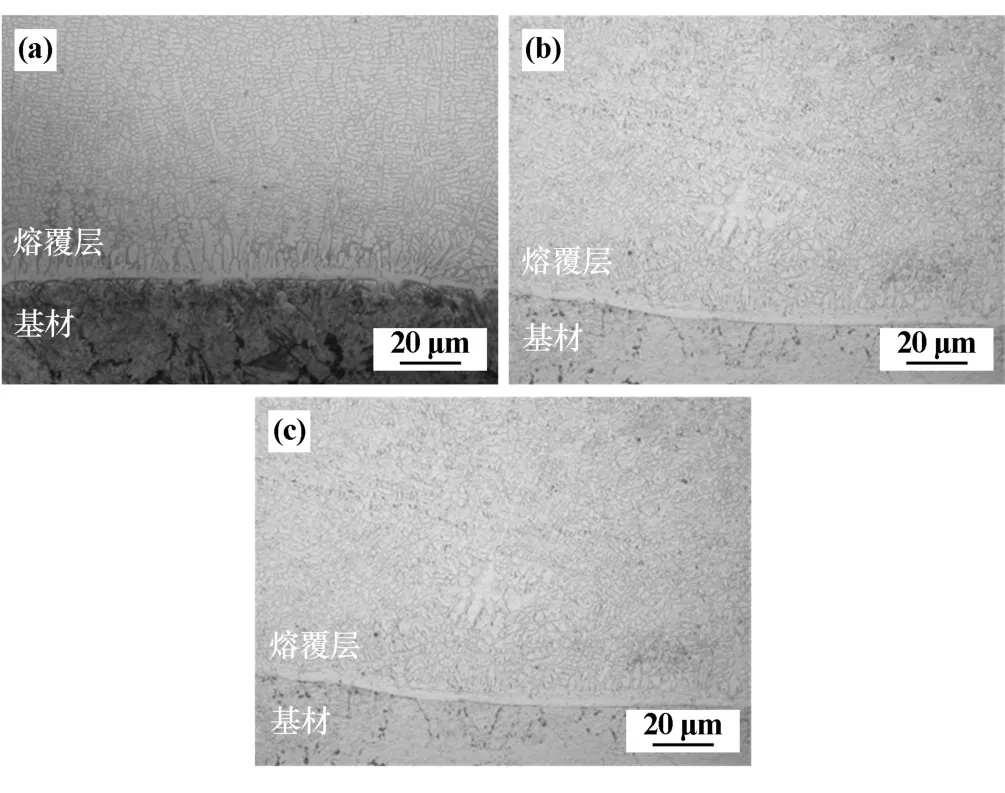

2.2 激光熔覆层的物相分析

图3是3种铁基熔覆层的X射线衍射图。由图3可见,3种铁基粉末熔覆层在相同衍射角度显示出衍射峰,表明3种熔覆层具有基本相同的物相组成,均为α′马氏体,γ奥氏体及δ铁素体。一般来说,从液态直接凝固形成的熔覆层组织为奥氏体,但由于熔覆层冷却速度很快,奥氏体在析出少量铁素体的同时更易于转变为马氏体和残余奥氏体。

图3 铁基粉末熔覆层XRD图谱

2.3 激光熔覆层的硬度

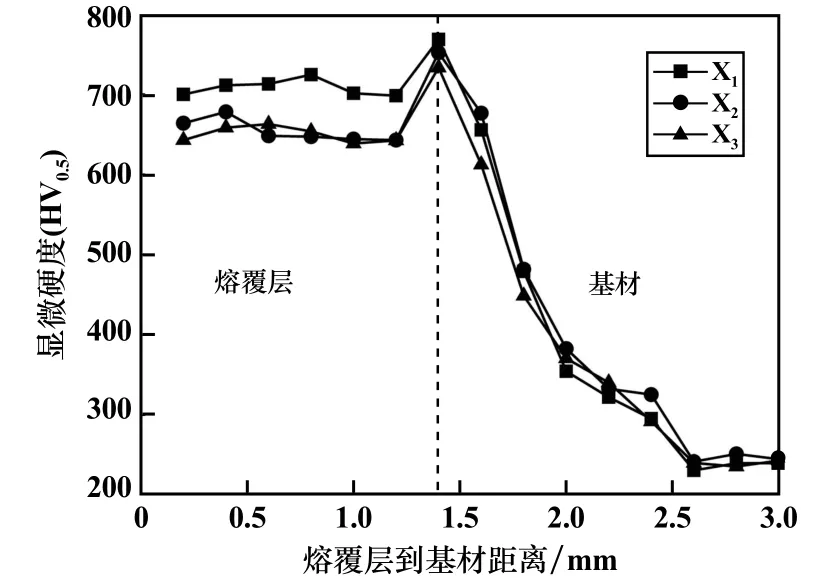

3种熔覆层硬度随深度变化曲线如图4所示。由图4可以看出,X1熔覆层的硬度在697.6~723.8HV区间,平均硬度为707.4HV;X2、X3粉末熔覆层的硬度分别在642.4~677.5HV和638.2~662.3HV区间,平均硬度为653.6HV和649.3HV。X1熔覆层的平均硬度比X2、X3熔覆层的硬度高7.6%和8.2%,但3种熔覆层的硬度均低于电镀硬铬(826.8HV)。熔覆层的硬度与熔覆层中马氏体的硬度和马氏体的含量有关[12]。在相同激光熔覆条件下,与X2、X3粉末相比,X1粉末中碳含量(0.18%)和铬含量较高,淬透倾向较大,导致熔覆层中马氏体相对含量较多且马氏体硬度较大。

图4 熔覆层硬度曲线

2.4 激光熔覆层的摩擦磨损性能

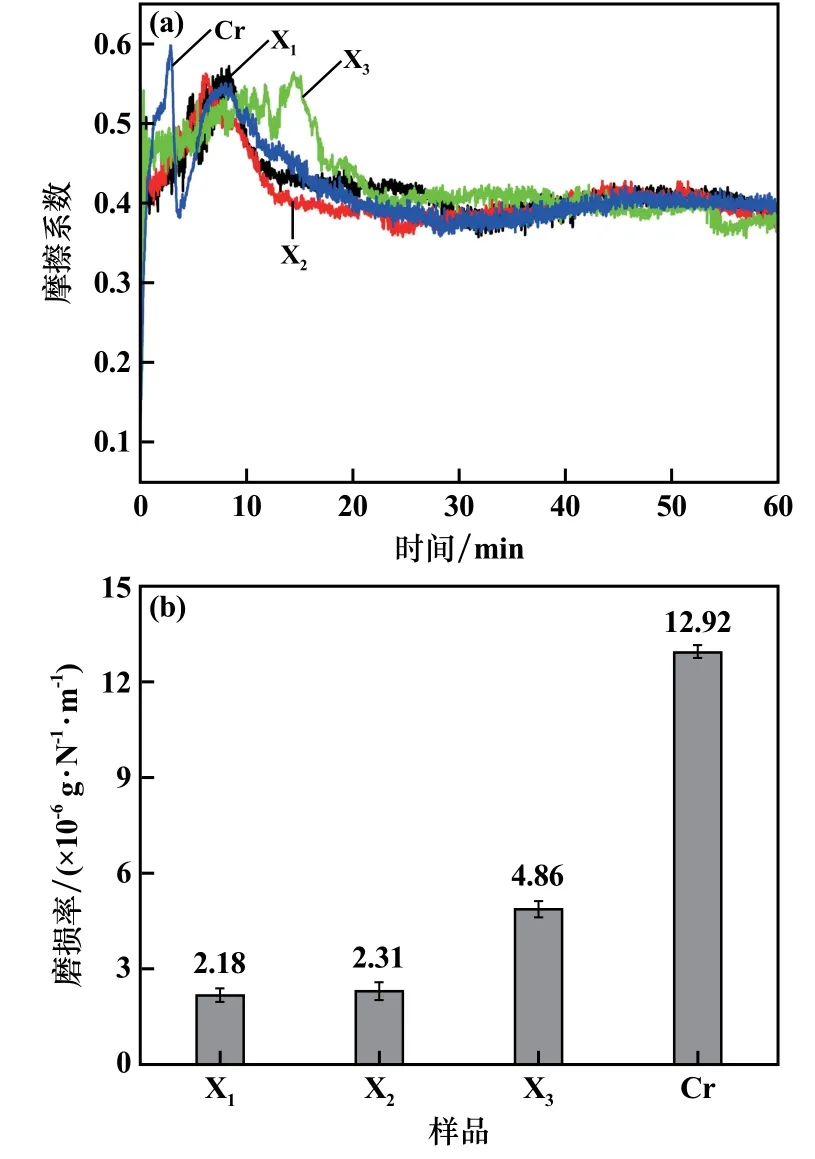

选择电镀硬铬和铁基熔覆层进行摩擦磨损实验,结果如图5所示。由图5(a)可知,3种熔覆层摩擦系数与镀铬较为接近(约0.4),表明铁基熔覆层具有一定的减摩作用。图5(b)表明,3种熔覆层磨损率明显低于电镀硬铬,X1熔覆层磨损率仅为电镀硬铬的16.9%,呈现出优异的抗磨损性能。与X2、X3熔覆层相比,X1熔覆层磨损率更低,原因可能是熔覆层在往复载荷和摩擦热共同作用下发生了残余奥氏体向马氏体的转变,以及磨损过程中的加工硬化作用[13-14]。可见,熔覆层的抗磨损性能与其硬度呈正相关关系。

图5 熔覆层与镀铬层的摩擦磨损性能

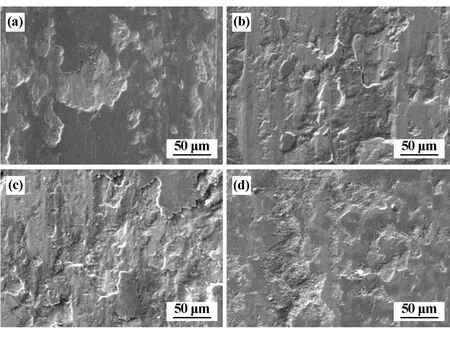

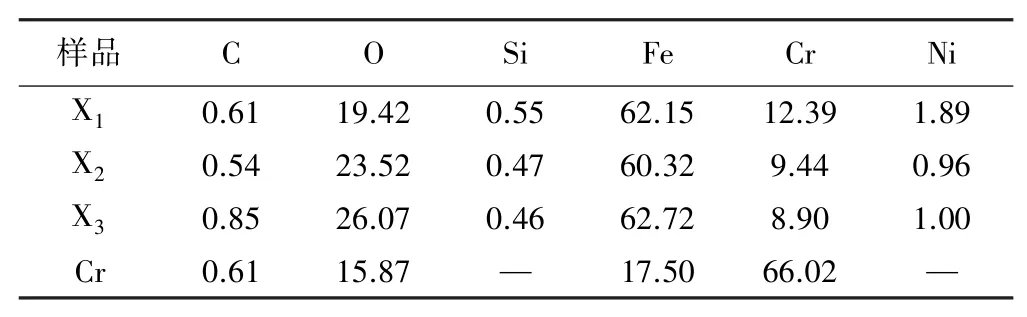

3种铁基熔覆层与镀铬层的磨损表面形貌如图6所示。X1熔覆层磨痕表面存在片状剥落,呈现疲劳磨损;X2熔覆层磨痕明显变宽,剥落面积加大;X3熔覆层磨损程度进一步加重。3种材料的磨损机理均以疲劳磨损和磨粒磨损为主。Cr镀层在磨损过程中与摩擦副相互黏着、切削、疲劳,造成应力集中,引起了镀层的严重磨损[15]。磨痕表面化学成分见表2。由表2可见,3种熔覆层磨痕表面均出现了O元素,说明磨损表面在往复载荷和摩擦热的作用下发生了氧化。氧化反应一方面促进了熔覆层表面形成保护性氧化膜,减小磨损程度;另一方面,硬度较高的氧化层大大降低了熔覆层与摩擦副的接触面积[16]。

图6 3种熔覆层与镀铬层的磨损形貌

表2 磨痕表面化学成分(质量分数)/%

3 结 论

1)3种铁基粉末X1~X3形成的激光熔覆层组织致密,由α′马氏体、γ奥氏体和δ铁素体组成,其中碳、镍和铬含量高的X1熔覆层的树枝晶更发达,晶粒更细小。

2)X1熔覆层的硬度明显高于X2、X3熔覆层的硬度,但低于电镀硬铬的硬度。

3)铁基激光熔覆层的干摩擦系数与电镀硬铬涂层接近,但磨损率明显低于电镀硬铬涂层;不同熔覆层耐磨性与其硬度呈正相关关系,磨损机理均以磨粒磨损和疲劳磨损为主。

4)利用激光熔覆技术可在45钢表面制备组织致密、与基体形成冶金结合的铁基熔覆层,其中熔覆层组织由α′马氏体、γ奥氏体和δ铁素体组成。与电镀硬铬涂层相比,激光熔覆层虽硬度稍低,但表现出了优异的耐磨性,相关研究必将推动代硬铬技术的发展。