降膜式吸收器的研究进展

2021-11-13黄强孙文哲徐亚州夏雨佳洪珊

黄强,孙文哲,徐亚州,夏雨佳,洪珊

(上海海事大学 商船学院,上海 201306)

吸收器是吸收式制冷机组的核心部件。根据吸收过程气液接触方式,吸收器可以分为三类:降膜吸收、鼓泡吸收和喷雾吸收[1]。在降膜式吸收器中,吸收溶液通过布液或喷淋装置,落到降膜管的表面,形成液膜。气体通过液膜进入液相主体。根据液膜布置方式,存在管内降膜、管外降膜和平板式降膜3种主要降膜类型。

降膜式吸收器具有气液接触表面积大、换热效率高、流量容易控制且结构简单等优点[2],因此,广泛应用于制冷空调[3]、冷库、合成氨与尿素的生产中[4-6]。其换热面积占机组换热面积的40%以上,金属耗量所占比重较大[7],吸收性能直接决定整个制冷机组的工作能力。为此,对降膜式吸收器的性能加以研究,从而设计出高效的吸收器,是节省吸收制冷装置的投资和提高系统制冷系数的主要途径[8]。

1 水平管降膜吸收器的研究进展

水平管降膜式吸收器由于其液膜润湿性较差,在氨水吸收式制冷工程应用中并不常见。多存在于实验研究中。

Lee等[9]通过对含有24根规格为Ø9.5 mm×0.8 mm,长290 mm的水平降膜管的吸收器进行氨水吸收实验。详细记录了吸收器进出口的参数值,并对液膜的吸收过程建立了数学模型,来分别计算液膜和氨气侧的传热和传质系数。重点分析了溶液的流速、浓度以及吸收器的压力对传热和传质系数的影响。计算结果显示,当溶液流速从0.019 kg/s增大到0.034 kg/s时,整个吸收器的总传热系数将会从753 W/(m2·K)增大到1 853 W/(m2·K);液膜的传热系数小于冷却水侧的传热系数。传热热阻主要存在于液膜一侧。液膜的传质系数远小于氨气的传质系数,传质阻力也是主要存在于液膜侧。因此,想要提高吸收器的吸收性能,主要应改善液膜的传热传质能力。

Zhang等[10]通过对水平管降膜吸收过程建模分析发现,吸收器的性能取决于液膜的特性。对液膜吸收过程的速度场及温度场进行了分析。同时搭建实验台进行模拟实验。结果表明,吸收器的总传热系数随着进入吸收器内稀氨水溶液体积流量qVmL/s 的增大而增大。当体积流量达到25 mL/s时,传热系数达最大值。此后增大体积流量,液膜出现飞溅现象,不能很好的润湿降膜管表面,传热系数反而会降低。

2 垂直管降膜吸收器的研究进展

垂直管降膜吸收是目前普遍采用的降膜方式。其液膜受重力影响进行分布,扰动小,润湿性较好。Kyongmin等[11]对垂直降膜氨水吸收制冷进行了实验分析。其实验结果表明,吸收器的总传热速率随溶液流速和温度的增加而增大,与氨气的流动方向无关;在逆流流动中,氨气流速越高,液膜的传热速率越差;液膜和氨气的分界面的存在切应力,不利于液膜充分展开润湿表面,降低了吸收器的传热传质性能;虽然液膜处于层流区,但换热系数随溶液流速的增加而增大;建立了努塞尔数与溶液雷诺数的特征关联式;顺流时,液膜传热系数受溶液流量影响不大,逆流时,液膜的传热系数受蒸汽流量影响较大;随着溶液浓度的增加,氨气流量对传热传质的影响逐渐减小。

牛晓峰等[12]对常规的改进渗透模型做出修改,将整个降膜吸收过程划分为非湍流区和湍流区,并对非湍流区波峰和波谷的 Levich厚度及整体波动速度进行了修正和计算。同时在长950 mm,外径25 mm的光管上进行了氨水降膜实验,对不同雷诺数下的吸收过程传质系数进行了实验测定。结果表明理论数据和实验数据偏差不超过 10%~15%。该模型在较低雷诺数下具有较好的预测性。

许峰等[13]根据包天舒文献[14]中提供的实验数据,计算出吸收过程所需传热面积为0.44 m2,吸收器总传热系数略低于实验值。并选取吸收管内径、喷淋密度和冷却水流量为变量,研究了它们对液膜温度和浓度的影响。模拟结果表明:喷淋密度是制约吸收效果的主要因素。

林芃等[15]对垂直管管内氨水降膜吸收过程建立数学模型,分析吸收过程中气相浓度、传质系数和液膜温度沿吸收管长度的变化情况。计算结果显示在冷却水温度为20 ℃,吸收压力为0.2 MPa,稀溶液浓度为22.5%工况下,降膜管的吸收长度为1.1 m。 当冷却水温提高到35 ℃时,其吸收长度则迅速增大到4.48 m。而稀溶液进口温度从30 ℃增大到50 ℃时,吸收长度几乎没有变化。通过改变工况研究结果表明,冷却水温度越高,稀溶液浓度越高,吸收压力越低,降膜管完全吸收所需要的吸收长度越长,并且长度增加速度越快。

在数值模拟计算上,上海化工学院无机化工教研组[16]在尿素生产用降膜吸收塔的背景下,对吸收塔的尺寸进行了试算。并在此基础上,对吸收过程的物理模型做出了改进,将管内壁分为被液膜覆盖的润湿界面和直接与气相接触的非润湿界面,从而给出了更为精准的计算公式。Sieres等[17]基于氨水传热传质微分方程以及双膜理论,在有限差分法的基础上,总结出一套通用的计算关联式,可以用于计算氨水吸收制冷中的吸收、发生以及精馏过程。

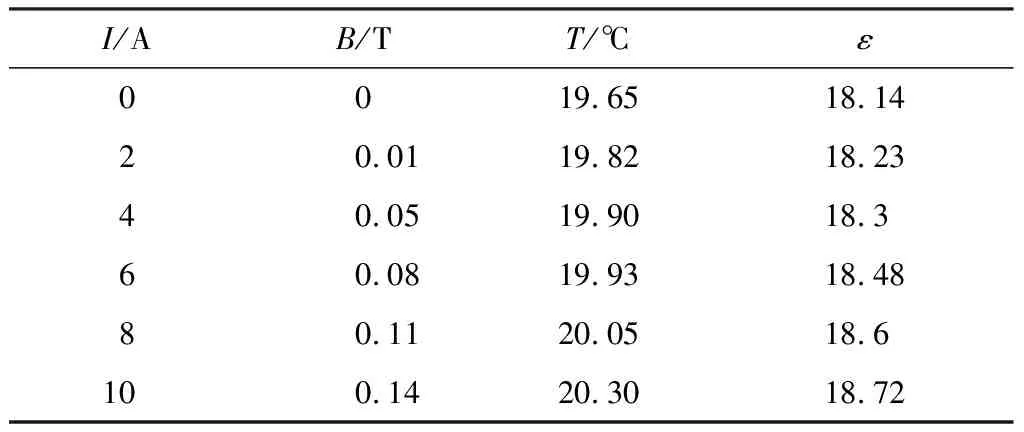

此外,还可以通过搭建实验台的方式,采用单一变量法,对影响吸收器吸收性能的关键因素进行实验分析。Niu等[18-19]进行了磁场条件下氨水溶液降膜吸收的实验研究。通过对吸收器外施加不同强度的磁场,来找到磁场强度对液膜吸收性能的影响。实验结果表明,当施加的外部磁场方向不变,磁场强度从0 T增大到0.14 T时,吸收器出口氨水溶液浓度、冷却水出口温度都随之增大。说明磁场强度对液膜的吸收过程确实有强化作用。实验还发现当磁场方向与降膜方向垂直时,液膜的吸收速率会减慢。下表为不同电流强度条件下,磁感应强度、冷却水出口温度和浓氨水浓度值。

表1 不同电流强度下磁场强度、冷却水出口温度和溶液浓度值Table 1 Corresponding value of magnetic induction intensity,tempertature of cooling water at outlet,concentration of ammonia-water after absorption for current flow

徐振中等[20]搭建实验台,通过实验测得在吸收压力0.35 MPa,稀溶液进口过冷度为27 ℃的工况下,不同流量下的传质速率。并对吸收过程进行了绝热吸收模拟分析。实验结果表明,吸收传质速率随着降膜稀溶液雷诺数的增大而升高,最大值为0.126 g/s,与模拟结果的趋势一致。在相同雷诺数条件下,随着入口稀溶液过冷度的增加,吸收传质速率也随之升高。这说明吸收溶液过冷有利于传质过程的实现。因而在氨水降膜吸收过程中,需要合理的进行过冷和冷却。

对降膜管结构的改进,能显著促进吸收速率。陈小砖等[21]针对3根不同尺寸规格的横纹管,研究吸收器吸收性能达到最优的管型结构。实验结果表明,在相同工况下,采用横纹管比采用光滑管有更高的传热和传质能力,当溶液的喷淋密度为479.6 kg/(m·h)时,横纹管比光滑管的传质系数增大了97.8%。这表明改善降膜管表面结构,可以提高液膜的传质系数。Goel等[22]对传统的微通道结构进行了改进,通过在微通道中添加一种丝网辅助结构,充分利用了垂直空间距离强化传质过程,构造了新型微通道降膜吸收器,强化了吸收过程。

此外,强化吸收溶液性能也是途径之一。Kim等[23]研究了纳米流体和表面添加剂强化氨水溶液吸收过程传热传质的性能问题。实验中,他们以铜、氧化铜和氧化铝为材料制成纳米流体添加到稀氨水溶液中。实验的结果说明,在稀氨水中添加的纳米流体和表面活性剂均对吸收过程起到了强化作用。

3 板式降膜吸收器的研究进展

板式降膜吸收器在工程应用上较少。Delphine等[24]通过搭建了一套小型板式降膜氨水系数实验台,对平板式吸收器的传热传质过程进行了分析。氨气与液膜流动方向保持一致。重点研究了冷却水流量对板式表面液膜的传热传质能力。研究结果表明,传质阻力主要存在于液膜一侧,而液膜的热阻几乎对液膜的吸收过程无影响。吸收器的性能主要取决于液膜侧的传质能力。

Kang等[25]则搭建了板式降膜吸收器的实验台来进行分析。该吸收器的降膜板垂直放置,尺寸为110 mm×130 mm×34 mm,在平板的表面设置有条形翅片来强化传热传质能力。通过改变浓溶液进口浓度、温度、流速测得了不同工况下吸收器的传热传质系数。结果表明:随着降膜板上液膜的雷诺数增大,其努塞尔数以及舍伍德数都随之增大。但是努塞尔数的变化主要受浓溶液流速影响,舍伍德数的变化则主要受氨蒸气的雷诺数影响。此外,板式降膜吸收器与鼓泡式吸收器进行了对比[26]。实验结果表明:在相同工况下,由于鼓泡式吸收器具有更大的气液接触面积,其吸收速率高于板式降膜吸收器的吸收速率。板式降膜吸收器液相中传质阻力占主导因素,气相中传热传质阻力都非常大。

4 总结与展望

降膜式吸收器因其吸收速率高、结构简单、易加工等优点,越来越受到重视,并广泛的应用于氨水吸收式制冷机组中。对其进行的理论分析日益深入,实验范围不断扩大。而采用计算机模拟和应用数值计算技术,既加快了研究速度,又拓宽了研究参数的变化范围,从而增加降膜式吸收器研究的深度和广度。目前,国内外学者针对降膜式吸收器应用的研究愈加活跃,新系统新方法不断呈现,应用领域和范围也在不断拓宽。

但是也存在许多不足之处,有待进一步的解决。尤其是在液膜的流动与成型、气液相之间的传热传质、添加物和纳米流体促进吸收的机理、评价吸收器性能的综合指标等,这是目前研究降膜式吸收器的关键方向。