某型改性环氧树脂力热特性研究

2021-11-13黄峻峰贺尔铭陈鹏翔李永志

黄峻峰, 贺尔铭, 陈鹏翔, 李永志

(西北工业大学 航空学院, 陕西 西安 710072)

随着我国航天事业的发展,星载电子产品功率和电压急剧增长,使得高压电路内部元器件、原材料之间力热特性的离散性与三维空间布局的复杂程度大幅提升。为满足电子设备在轨运行期间维持功能的正常运转,常使用灌封技术将电子设备全部或部分包裹于环氧树脂中,利用环氧树脂的高绝缘性能及优秀的热力学特性等为电子设备提供机械支撑与散热等功能[1],而经过灌封工艺处理的产品质量则与环氧树脂本身的力学性能直接相关。

传统环氧树脂通常存在脆性大、冲击强度低、容易产生应力开裂及耐热耐湿性差等问题[2]。由于星载电子产品需经历太空中长期的高低温循环、发射过程中的振动及外载荷冲击等工况,这使得星载灌封电子产品中环氧树脂材料本身问题显得尤为突出,具体体现为:在实际产品中,可能会出现高低温循环下灌封块本体开裂、灌封块内内含物与环氧树脂之间裂开等问题[3],以及热振载荷作用下电子封装结构出现疲劳失效等问题[4]。

要解决这些问题,首先需要对环氧树脂的力学性能加以研究:包括对环氧树脂的力学、热学性能进行分析并研究其适用于各环境内的本构模型。此前,Justin等[5]在分析飞机发动机中使用的Epon E 862环氧树脂的材料力学性能时设计了1种光学测量系统和2种小型试件。Tsiafis等[6]利用自行研制的试验装置对包含铝管的环氧树脂进行了拉伸应力试验,并对比了对应的有限元仿真结果。Kim等[7]建立了固化过程中力学性能演化模型,系统地分析了固化状态对转化温度Tg、松弛模量和松弛谱的影响。Fard等[8]研究了环氧树脂Epon E 863的拉伸、压缩和弯曲力学响应,获得了不同应变速率下的拉伸、压缩和弯曲试验结果。Imai等[9]使用动态力学分析(DMA)与热机械分析(TMA)2种方法研究了温度对新型环氧层状硅酸盐纳米复合材料力学性能和绝缘性能的影响。Ramirez等[10]使用了一个统计力学模型,利用变阶(VO)微分积分的新概念,建立了恒定压缩速率下复合材料线黏弹性本构关系。Park等[11]在考虑温度、应变速率、静水压力和交联密度的影响下,建立了环氧树脂的准静态本构关系,并基于宏观结构有限元分析对环氧树脂的弹塑性变形进行了多尺度模拟。Hu等[12]基于试验数据,提出了一个包含多轴应力状态下加载和卸载行为的不同模量的微分形式的非线性黏弹性本构模型。Poulain等[13]利用考虑热激活屈服、压力敏感性、应变软化和分子链重取向的本构关系,研究了环氧树脂在玻璃化状态下的有限变形响应。Sherwood等[14]提出了考虑环境温度、应变率、相对密度的经验型聚氨酯泡沫本构模型。李勇等[15]根据环氧树脂流变性能试验结果,提出了一种新的未固化的环氧树脂本构模型。

经过研究,本文基于一种新的环氧树脂改性方案,以该改性环氧树脂制成的试验件作为研究对象,分析了其在-35℃~120℃的环境温度下的静态力学特性,并提出表征其力学性能的经验本构模型;分析了该材料在试验温度范围内的热膨胀系数,得到了其热力学特性;并完成了常温下该种材料的冲击试验,得到了环氧树脂的抗冲击性能。研究结果为后续开展星载电子产品灌封体有限元仿真研究提供了理论依据与数据支撑。

1 材料与试验方法

1.1 试件制备

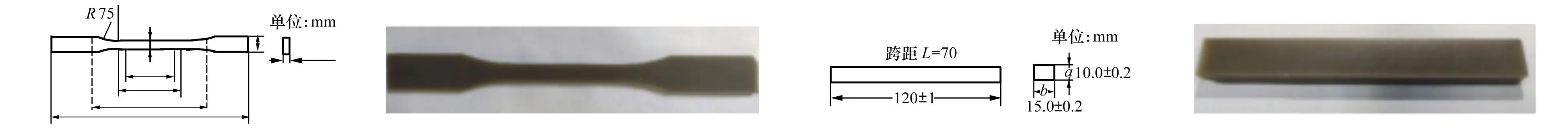

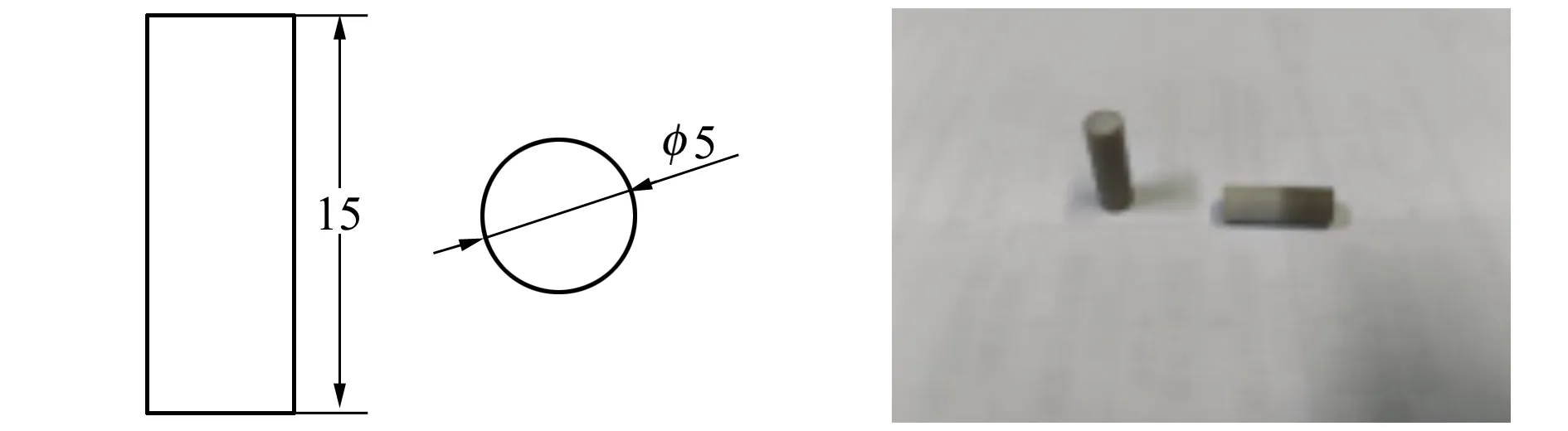

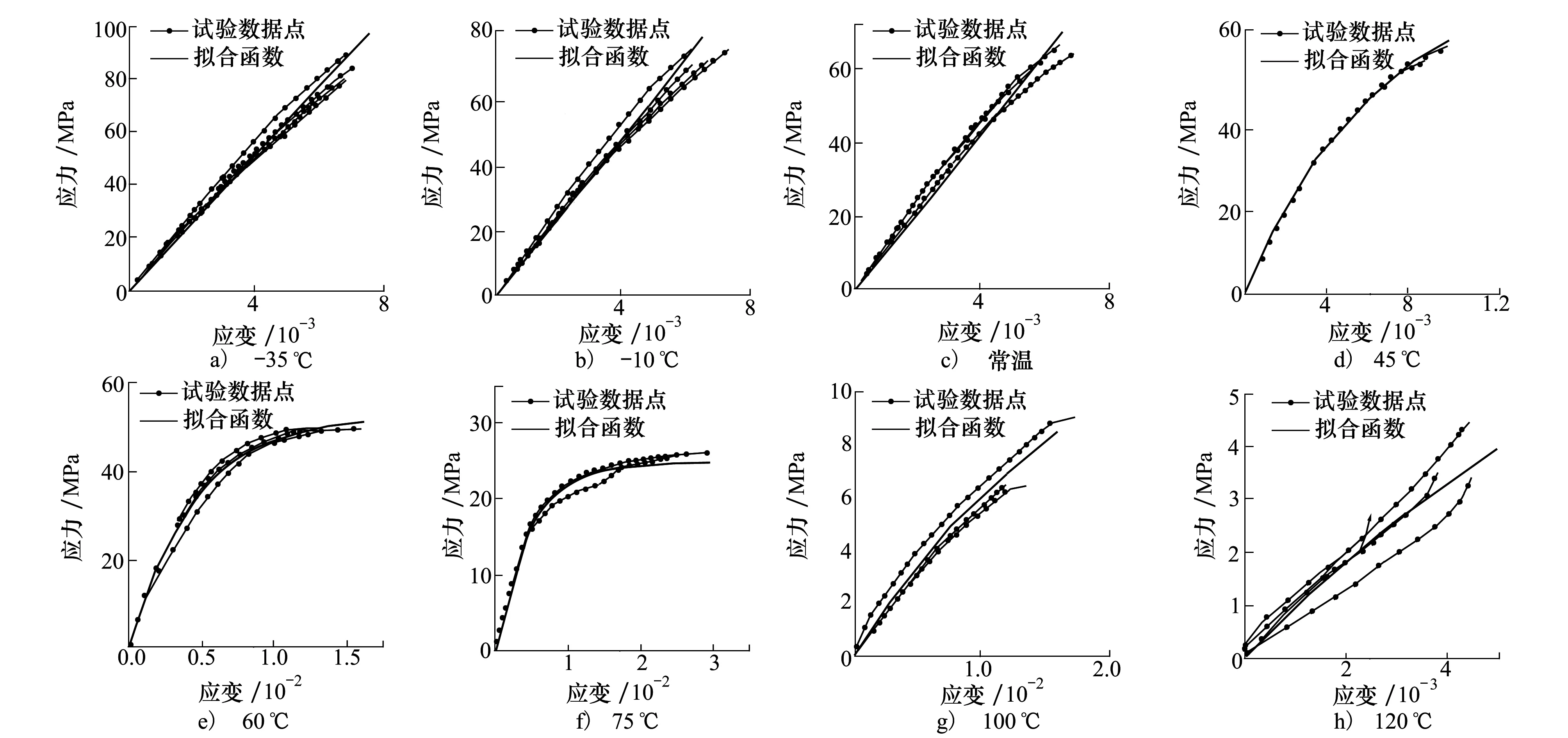

环氧树脂使用硅微粉进行改性,将环氧树脂、固化剂、促进剂按一定质量比进行称取,为了排除固化剂对搅拌的影响,分为两个组分,其中A组分为:环氧树脂、促进剂、偶联剂、硅微粉,充分搅拌30 min至均匀。B组分为:固化剂混合物。将AB组分混合液搅拌2 h以保证混合均匀,浇注入试验件模具中,放入烘箱中保持60℃进行加热固化1 h。其中浇注体试验件依据《GB/T 2567-2008树脂浇铸体性能试验方法》中的要求和注意事项制作环氧灌封材料拉伸、冲击以及热膨胀系数测试试样。其中,拉伸试样为哑铃片状,如图1~2所示;冲击试样为无缺口长条块,如图3~4所示。线胀系数测试试样为圆柱状,如图5~6所示。试验前测量所有试验件截面积并编号。

图1 拉伸试样图 图2 拉伸试验件 图3 冲击试样图图4 冲击试验件

图5 热膨胀试样图图6 热膨胀试验件

1.2 试验设备与仪器

拉伸、压缩试验使用DDL100电子万能试验机,温度环境变化使用LGDW-350高低温环境箱,冲击试验使用三思系列NBJ-25塑料摆锤式冲击试验机,热膨胀系数测试仪型号为TMA Q400;加热固化所用的烘箱型号FX101-3,扫描电子显微镜型号ZEISS EVO 10。

1.3 试验方法

为了探究改性环氧树脂的力学及热学性能,设计的具体试验及方法如下:

1) 拉伸试验:在-35℃~+120℃的温度范围中选取-35℃、-5℃、常温(22℃)、45℃、60℃、75℃、100℃、120℃共8个温度点,对改性环氧树脂材料以0.5 mm/min的拉伸速率进行各温度下的拉伸试验。试件需在各温度下保持至少30 min。每个温度点至少重复3次有效试验,形成改性环氧树脂材料力学特性参数与温度的关系。

2) 冲击试验:在常温下进行改性环氧树脂材料摆锤冲击试验,10组重复试验,并计算得到该种材料的冲击韧性。

3) 热膨胀系数测试:将试验件装入TMA试验机中,先降温至-35℃作为起始温度,之后以2℃/min的速率升温,在-35℃~+120℃的温度连续变化范围内测量试验件的伸缩量,最后计算改性环氧树脂材料的热膨胀系数曲线。

2 结果分析与讨论

2.1 温度环境对拉伸试验结果影响

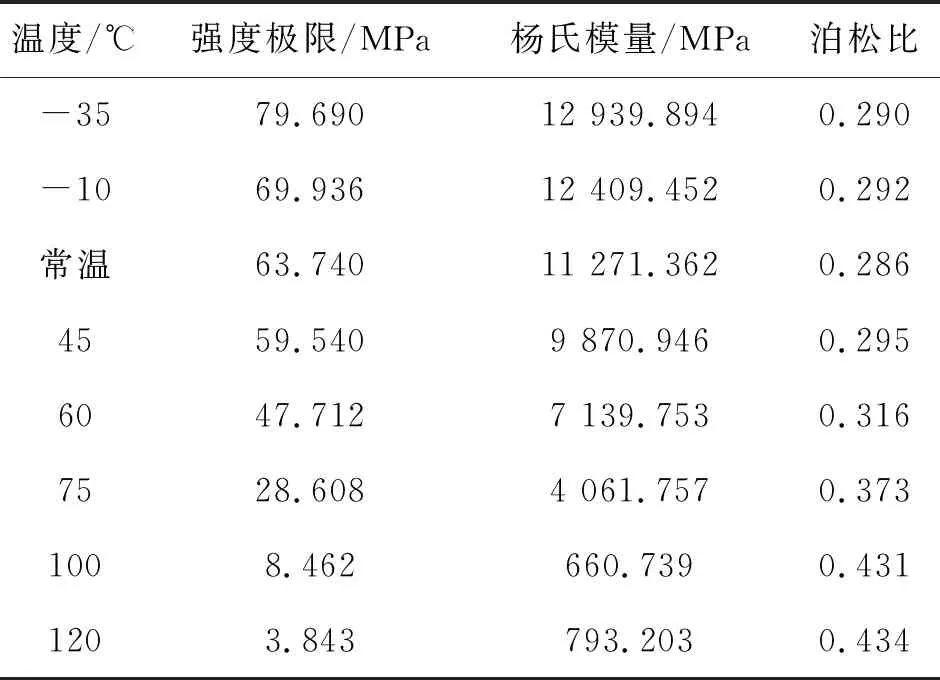

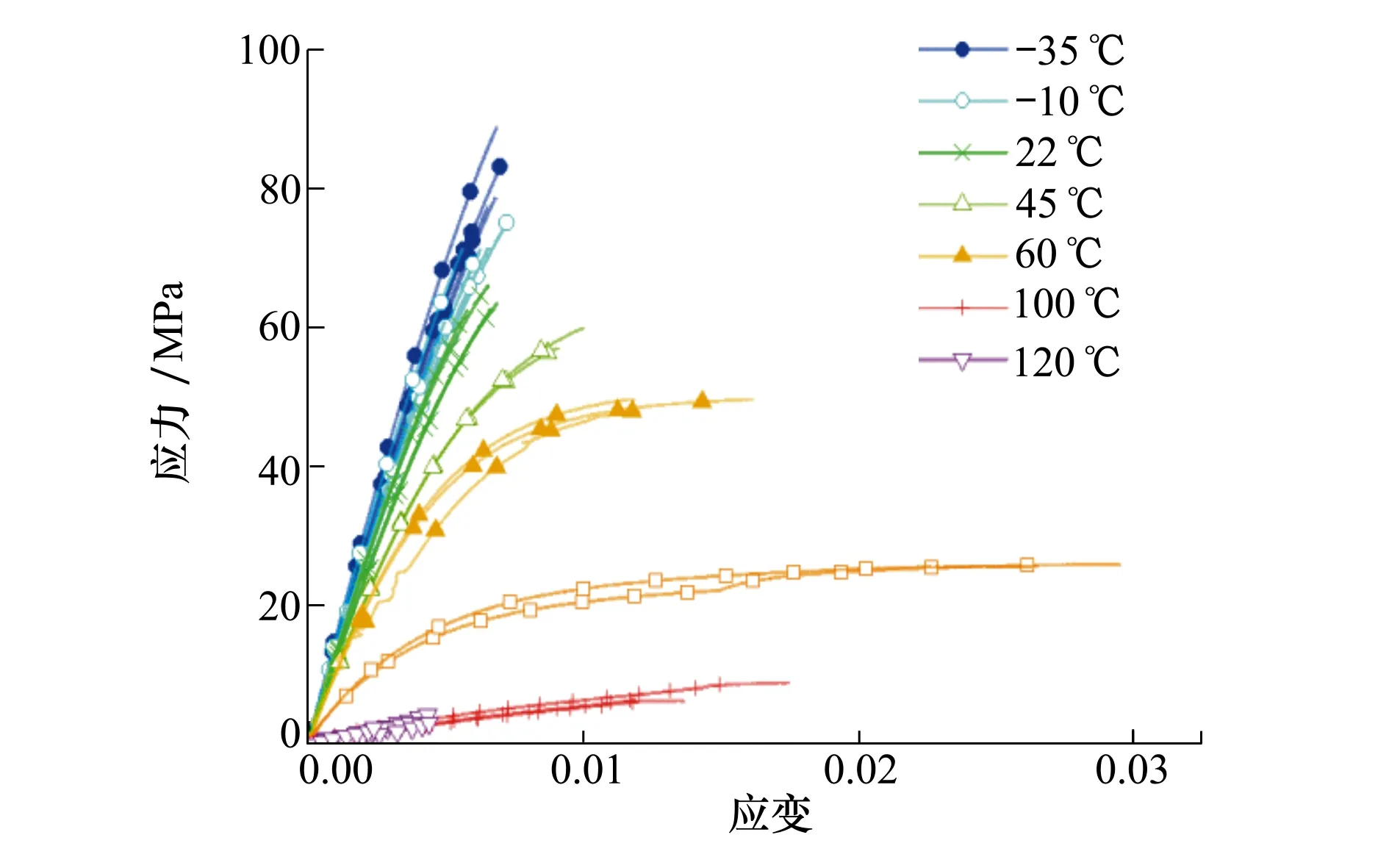

将-35℃~+120℃温度区间8个温度点的试验结果经过数据处理,可得各温度环境下的工程应力应变曲线,获得各温度下环氧树脂的强度极限、杨氏模量、泊松比如表1所示。

表1 环氧树脂拉伸试验结果

文献[16-18]中测得E-44双酚A型环氧树脂常温下拉伸强度分别为35.92,29.50和44.7 MPa。文献[19-20]中E-51双酚A型环氧树脂常温下拉伸强度为30.69 MPa杨氏模量为2 633 MPa。文献[8]中Epon E 863在常温低应变率加载下拉伸强度为62 MPa,杨氏模量为2 969 MPa。本文改性材料常温下的强度和杨氏模量明显高于文献中的结果。

环氧树脂的力学性能测试结果受环氧树脂主体质量、固化工艺、使用偶联剂种类、各组分含量和配比、试验加载速率等多方面影响,即使主体为同一牌号的环氧树脂,其试验结果也可能会有很大差别。尽管如此,本文研究的改性环氧树脂具有比常见环氧树脂更好的强度和刚度特性,对于星载电子元器件灌封结构有更好的承力和保护作用。

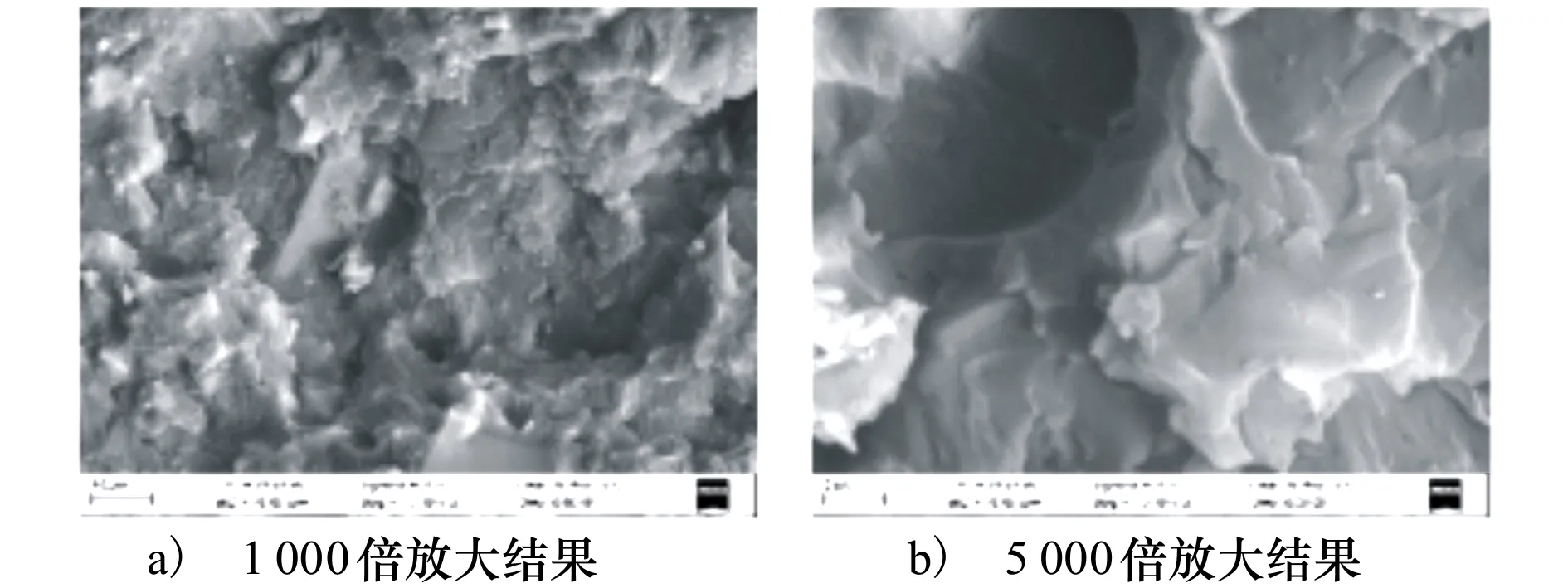

使用扫描电子显微镜分别观测-35℃、常温和120℃下试件拉断后的断口形貌,如图7~9所示。

图7 -35℃下拉伸试验断口形貌 图8 常温下拉伸试验断口形貌

图9 120℃下拉伸试验断口形貌

通过SEM断口形貌分析,如图7a)圈内所示,-35℃下的环氧树脂断口出现了更多的光滑镜面区,在图7b)箭头方向,可看出明显分层多于常温和高温试件且高度梯度更大,微观形貌中还出现叉状河流花样。低温和常温断口较高温有更多分层、碎屑和孔洞,孔洞和坑旁的尖角存在硅微粉填料剥离后留下的痕迹。高温下断口分层明显减少,填料剥离痕迹显著减少,宏观断口也相对平整,可知温度升高后环氧树脂与填料间结合更为紧密,表现出更好的韧性。随温度降低,材料脆性逐步增强,与试验数据吻合。微观断口中可观察到环氧树脂团聚在某一位置,可能是填料分布不均导致的。

2.2 冲击试验结果

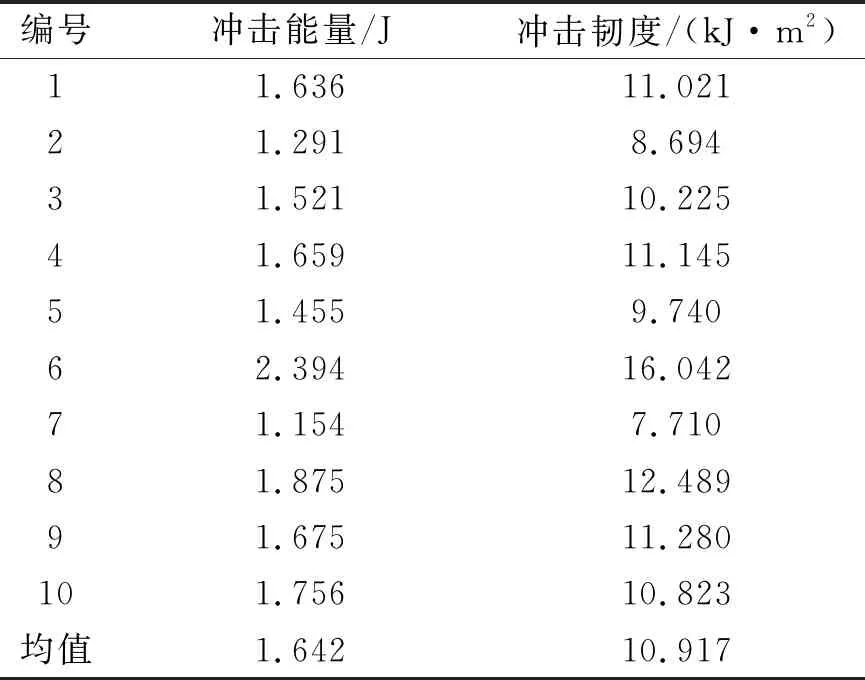

对试验件进行常温下的冲击试验,得到结果如表2所示,离散系数为0.207。

表2 常温下冲击试验记录

文献[18]中E-44环氧树脂的冲击韧度为8.7 kJ/m2,小于本改性材料。硅微粉的添加使得环氧树脂基体内产生剪切带及银纹等结构,这些结构使得改性后的环氧树脂的强度和韧性得到增强。

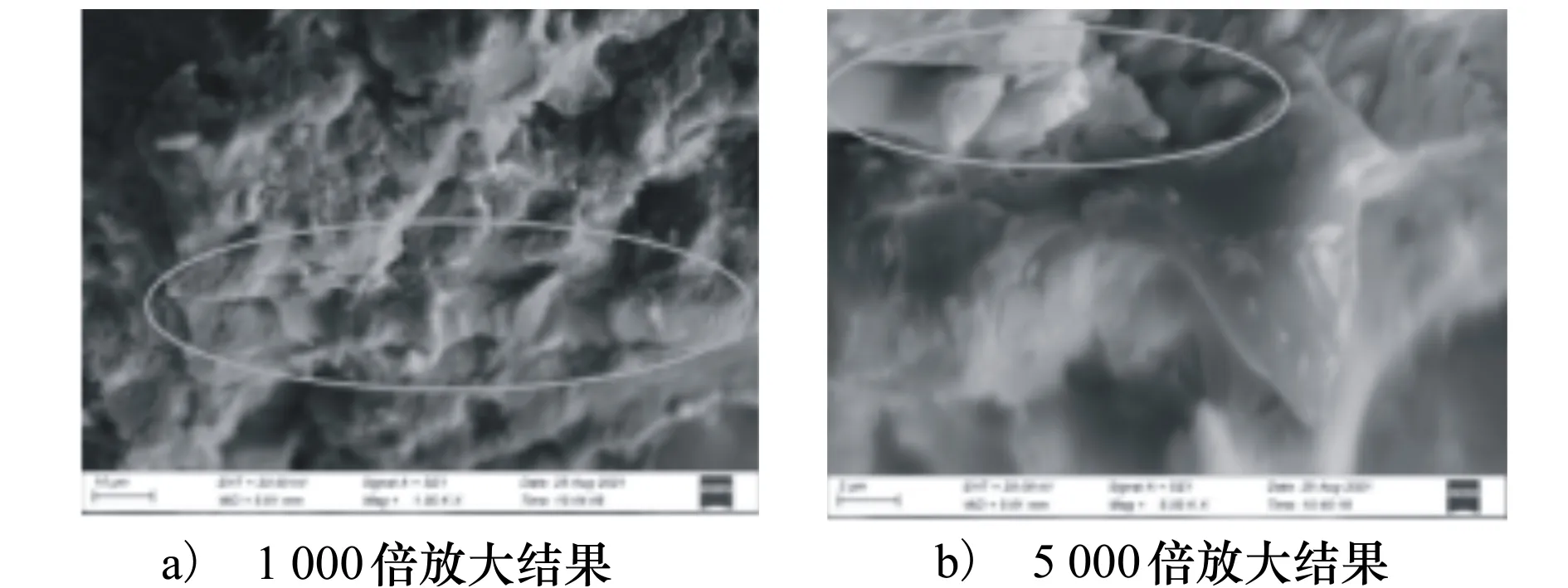

使用扫描电子显微镜观测冲击试验件断口,可得:冲击试验断口与拉伸试验断口形貌有较大不同,在图10圈内标注处,出现了更为明显的裂纹和断层。分层内部可观测到河流花样,可表征出材料的脆性。断口出现的断层和裂纹说明材料在冲击载荷下材料局部出现裂纹的延伸方向。

图10 冲击试验断口形貌

2.3 热膨胀系数测试结果

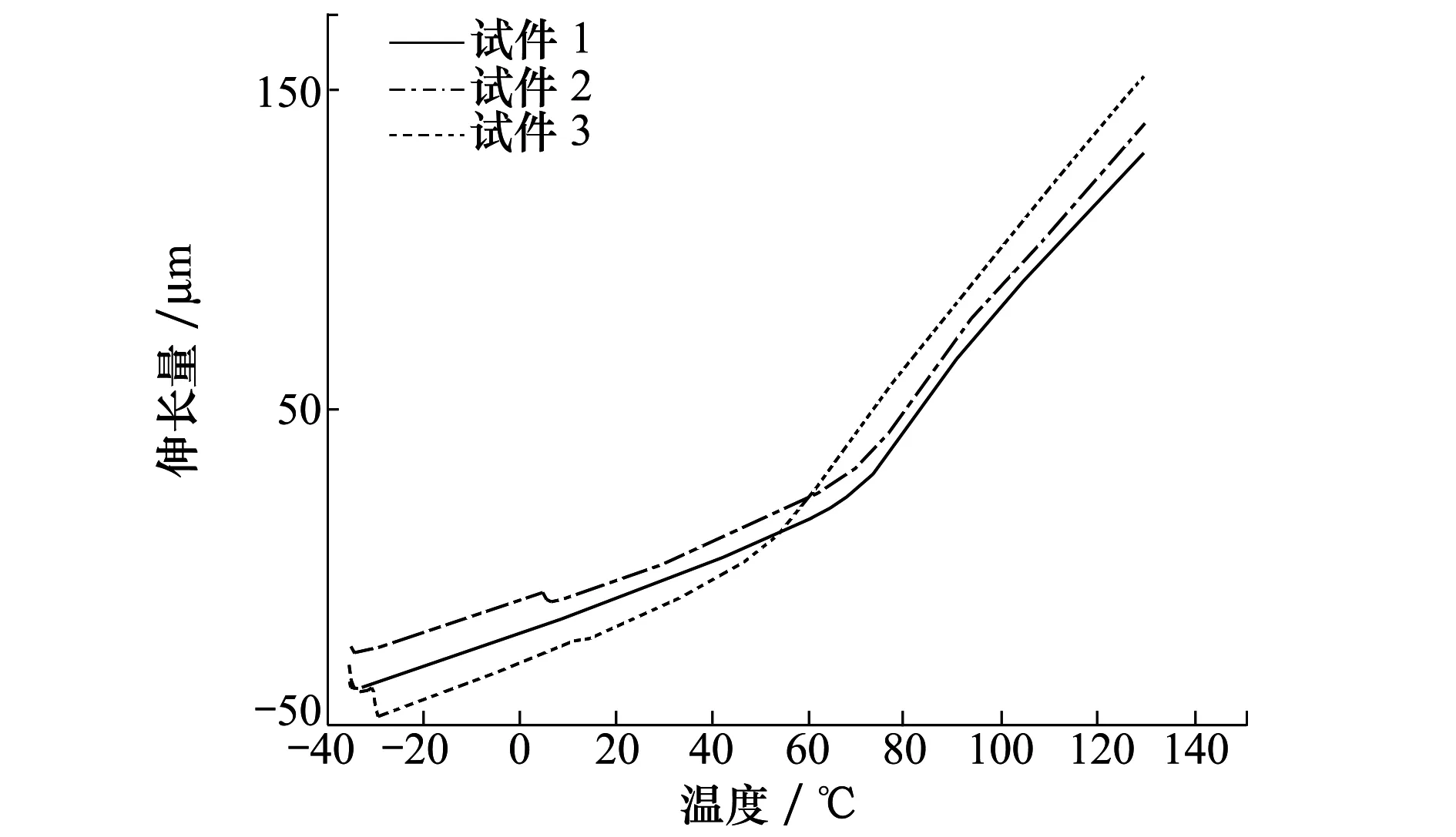

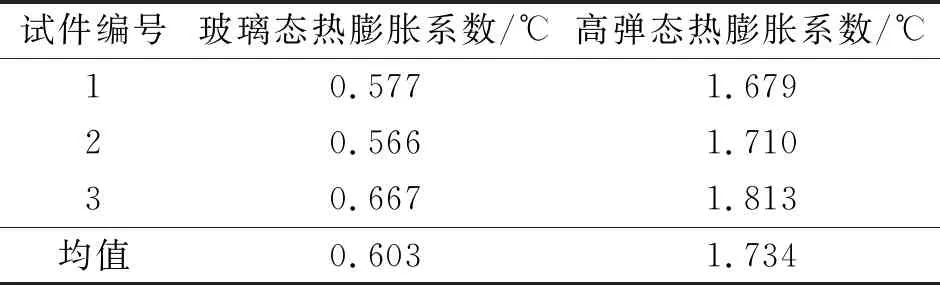

使用TMA测得的改性环氧树脂热膨胀系数结果如图11所示:3组试件的伸长量-温度图像基本都呈现出一个转折点前后两段斜率不同的形式,即该种环氧树脂在升温达到转化温度Tg前后,处于玻璃态和高弹态下时的热膨胀系数不同。这是由于随着温度升高,材料自由体积分数增大,高弹态较玻璃态而言自由体积变化更明显。计算3个试件在2种状态下的平均热膨胀系数,即3个试件分别在两段图像中的割线斜率。计算结果如表3所示:

图11 改性环氧树脂材料热膨胀系数测试结果

表3 常温下冲击试验记录

由计算结果可知,该种环氧树脂在玻璃态下的热膨胀系数远小于高弹态的热膨胀系数,后者近似为前者的3倍,因此在仿真分析时应将材料的2种状态分别计算。

文献[21]中交联度90%的酸酐固化体系环氧树脂玻璃态下的热膨胀系数为1.71/℃和2.67/℃。添加填料后填料与固化剂等发生交联固化反应,其改性可以增加对分子间的束缚,从而限制基体本身在升温过程中增大的自由体积,进而降低热膨胀系数以提高改性后环氧树脂材料的耐热性能。

3 材料本构模型推导

环氧树脂作为一种非晶态聚合物,没有固定的晶体形状和固定熔点,具有各向同性且随温度升高逐渐变软。基于相关研究资料,研究者们常着眼于整个固化过程,将经历整个黏流态、高弹态、玻璃态的环氧树脂归类为黏弹性材料。但对于用作电子封装料的环氧树脂而言,产品遇到的主要问题是在低温或在工作环境内升降温过程中所产生的,很少涉及转化温度以后的力学问题。因此本文主要关注环氧树脂在玻璃态的脆性特征及随温度升高产生的一些塑性力学特征。

由于试件经历整个拉伸过程,其截面积发生些许缩小但无法实时观测,因此通常使用体积不变假设进行等效换算。再根据材料连续性假设可推得真实应力σT、真实应变εT分别为

σT=σ(1+ε)

(1)

εT=ln(1+ε)

(2)

式中:σ为工程应力;ε为工程应变。

绘制计算所得的各温度下真实应力与真实应变曲线,如图12所示。

图12 各温度下真实应力与真实应变曲线

3.1 常温及以下

观察曲线可初步得知:对于在室温及以下温度,σT-εT曲线几乎均呈线性,塑性变形极小,试验中观察到材料在弹性段末端直接发生脆性断裂,可以看作脆性材料,因此采用线性拟合

σT=E(T)*εT

(3)

式中:E(T)为随温度变化的杨氏模量,单位为MPa。

根据-35℃、-10℃、常温3个温度的杨氏模量进行二次曲线拟合,可得常温及以下的杨氏模量表示为随温度(摄氏度)变化的函数为

E(T)=-0.4T2-42.75T+11 850

(4)

3.2 常温以上

温度超过常温时保持同样的拉伸速率,弹性段杨氏模量显著降低,该种环氧树脂开始由脆变韧。尽管未出现颈缩现象,但观察σT-εT曲线可知:与黄铜H62拉伸的应力应变曲线相似,升温后该材料塑性增强,无明显屈服阶段,弹性阶段后直接进入强化,且温度越高塑性变形越大。在塑性力学中,常用幂指数强化公式

(5)

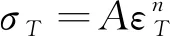

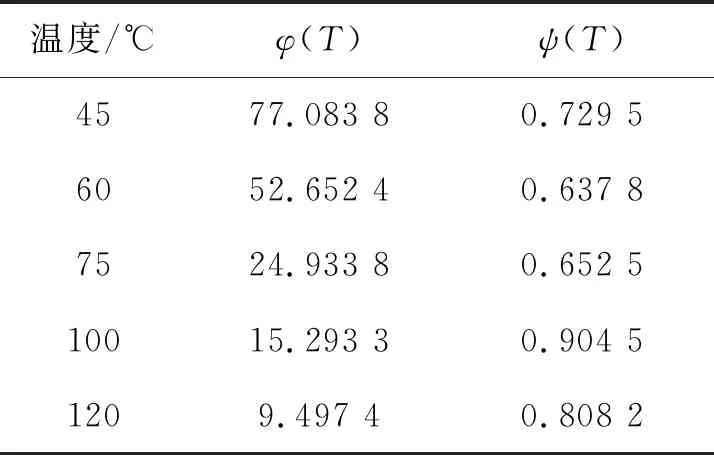

式中,A和n是材料的特性参数,当n=0时为理想刚塑性模型,n=1时为线弹性模型,0 一般单轴拉伸曲线也有如下模型 σT=E[1-ω(εT)]εT (6) 式中:E为杨氏模量;ω(εT)为材料性质决定的参数。 以(5)~(6)式为基础,根据各温度下的试验数据,对该材料这一阶段的应力应变关系使用经验型本构模型进行拟合 σT=φ(T)(1-ψ(T)cεT) (7) 式中:φ(T)为表征强度的函数;ψ(T)为表征弹性的函数;c为修正系数。 其中φ(T)和ψ(T)均为温度相关的函数,c为常数,用来将带入应变后的经验本构模型调整到试验所得应力的量级,经尝试,修正系数c取500时计算结果量级与试验数据相符。以各温度下改性环氧树脂拉伸试验数据为基础,将本构模型与各温度下试验数据的方差作为目标函数,将各温度下的φ(T)与ψ(T)作为优化变量,设定φ(T)的上界为200、下界为0,ψ(T)的上界为1、下界为0。使用非线性二次规划进行优化,得到优化后各温度下φ(T)和ψ(T)的数值如表4所示。 表4 各温度下本构模型的参数优化结果 根据参数优化结果,拟合出φ(T)与ψ(T)关于温度的关系。通过之前热膨胀系数测试及拉伸试验结果看出,改性环氧树脂在Tg=80℃附近发生了转化,由玻璃态开始转变为高弹态。因此将经验本构中φ(T)与ψ(T)沿80℃前后分开进行分段拟合。 在常温至80℃范围内,二次曲线拟合结果为 φ(T)=-0.007 3T2-0.86T+130.7 (8) ψ(T)=0.000 24T2-0.031T+1.64 (9) 在80℃以上,使用一次函数的拟合结果为 φ(T)=-0.29T+44.27 (10) ψ(T)=-0.005T+1.39 (11) 综上所述,改性环氧树脂的经验型本构模型为(12)式所示 (12) 在将所得的改性环氧树脂经验型本构模型用于后续的数值计算及有限元仿真时,需要通过断裂判据来控制计算中模型何时失效。根据试验过程中的现象及试验所得应力应变曲线总结规律,结合强度理论分析如下: 1) 常温及以下:由于此阶段该材料近似认为脆性,且在拉伸试验中试验件为单向应力状态。因此根据第二强度理论,通过数据分析可得常温及以下材料应变平均在0.006时发生脆性断裂。 2) 常温至转化温度Tg:在常温到玻璃态转化温度之前,材料在弹性段后直接进入强化阶段,几乎未经过颈缩状态直接发生脆性断裂。且随着温度的升高,强度极限下降,断裂伸长率显著增大。在此温度区间,材料断裂前开始出现塑性流动。由于强化阶段材料应力应变曲线斜率极低,若采用第一强度理论作为断裂判据,计算过程中所取的最大拉应力即使与实际情况相比出现很小的偏差,也会导致在计算应变结果时产生较大的误差。因此依然采用第二强度理论,45℃、60℃、75℃ 3个温度点试验所得的平均断裂应变分别为:0.009 5、0.013 37、0.028,用多项式拟合并作光滑处理,即认为在常温至80℃范围内材料断裂应变规律满足随温度变化的函数 (13) 3) 转化温度Tg以上:环氧树脂进入高弹态之后,随着温度继续上升,杨氏模量急剧降低,尤其100℃之后试件出现严重的软化现象。应力应变曲线整体呈现小幅震荡上升的现象,其原因可能由于电子万能试验机在加载软化后的试验件时出现了小幅波动。因此依旧采用第二强度理论,将应变作为控制断裂的判据。100℃与120℃温度点试验所得的平均断裂应变分别为0.014和0.003 8。使用一次函数连接,认为转化温度以上,材料断裂应变规律满足随温度变化的函数 ε(T)=-0.000 53T+0.067 (14) 综上所述,建立改性环氧树脂经验型本构模型的断裂判据为 (15) 在Matlab中对本文提出的经验型本构模型进行数值计算,分别令温度T等于试验中所取的温度点,计算所得应力应变曲线与试验所得曲线对比如图13所示。 图13 各温度试验结果与数值验证曲线 由图13可知,各温度下经验型本构模型得出的计算结果与试验曲线重合度良好,说明该本构关系模型可以用于本文所研究的改性环氧树脂材料的后续力热特性有限元仿真计算中。 根据改性环氧树脂本构模型,编写Umat子程序,在Abaqus中建立拉伸试验件的有限元模型,如图14所示: 图14 环氧树脂拉伸试验件有限元模型 边界条件模拟拉伸试验,对两边夹持端施加位移约束,一端固定,另一端开放拉伸方向的平动自由度和3个方向的转动自由度。使用六面体扫掠网格进行划分,共得到12 928个单元。调用Umat子程序,计算试验中4个温度点的拉伸结果,提取计算所得应力应变结果。各温度计算结果与试验所得曲线对比如下: 图15 仿真结果与试验结果对比 通过对比可得使用该经验型本构模型所得的有限元仿真数据和试验结果重合度良好,表明所得的本构模型符合该改性环氧树脂的实际情况,可用于后续工程分析。 本文对某型改性环氧树脂在-35℃~120℃的环境温度范围内进行了单轴拉伸试验和热膨胀系数测试,并在常温下进行了冲击试验,探究了该材料在温变环境下的力热特性。根据拉伸试验结果推导了适用于该材料的经验型本构模型,并分别用数值计算、有限元仿真与试验结果进行了相互验证。 1) 单轴拉伸试验结果表明,该种改性环氧树脂在低温为完全脆性断裂,随着温度升高开始逐渐变软变韧,转化温度前其刚度和强度优于其他常见牌号的环氧树脂。常温下冲击试验结果也证明改性后该材料具有更好的韧性。通过热膨胀系数测试观测得该种材料玻璃态转化温度Tg为80℃左右,转化前后热膨胀系数有不同,但总体热膨胀小于类似的材料。该改性环氧树脂由于具有更强的强度、刚度、韧性和更小的受热变形特性,在作为星载电子元器件灌封材料时具有更好的承力和保护作用。 2) 以塑性力学中2种基本模型为基础,通过分段拟合,建立了该种环氧树脂的经验型本构模型及不同温度区间的断裂判据。在Matlab中对该本构模型进行数值计算,与试验结果拟合程度好。在Abaqus中使用Umat子程序编写该本构模型,对拉伸试验件进行有限元仿真,与试验结果重合度良好。说明提出的经验型本构模型具有很高的可靠性和准确性,可以用于后续更深入的分析研究中。

3.3 经验型本构模型的断裂判据

4 数值计算验证

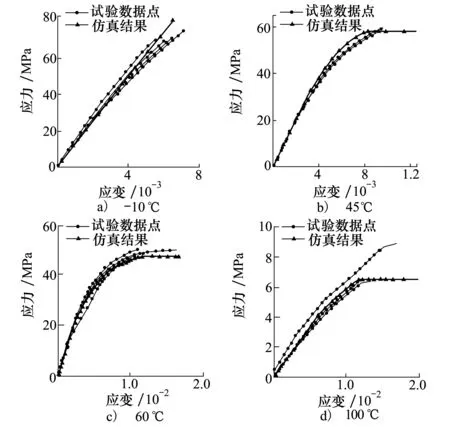

5 有限元仿真验证

6 结 论