一种自动寻边功能在激光切割机的应用研究

2021-11-13姜倩,万凯

姜 倩,万 凯

(江苏金方圆数控机床有限公司,江苏 扬州 225127)

1 引言

激光切割由于具有高效率、高柔性并能一次获得良好的加工表面的特点,在国内外的发展越来越快,并且大有取代传统板材下料加工设备(如冲床、剪板机等)的趋势,激光切割越来越成为一种不可或缺的板材加工方法。在对金属板材进行切割时,为了更便于编程提高板材的利用率,在切割前需要对板材位置进行校准,使板材的直边与机床X 轴加工方向平行。通常方式是通过人工校准,但这样效率低、误差大,而且材料浪费严重,尤其对于金属厚板可能需要多个操作工来进行校准,严重影响加工效率。本文提出一种自动寻边功能在激光切割机的应用,该功能操作简单,精度高,耗时短,很好地解决了这一难题。

2 系统组成

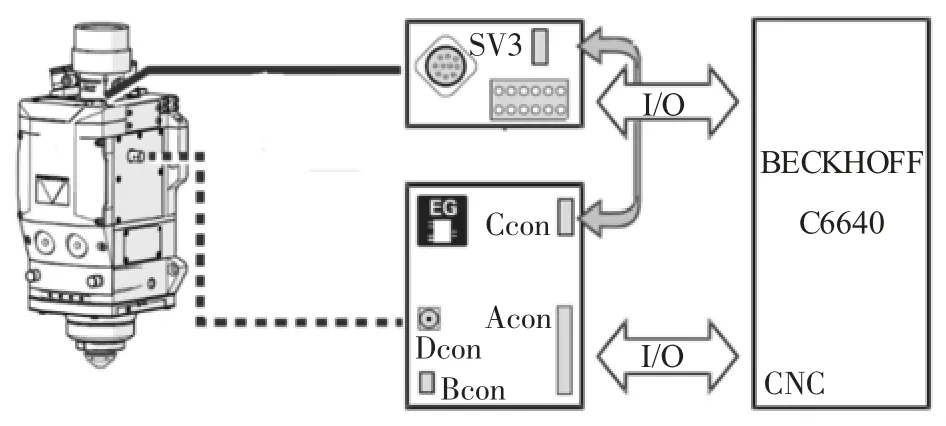

实现自动寻边功能所需要的硬件连接及组成如图1 所示,主要包括CNC、I/O 模块、伺服控制、切割头等。本设计方案选择BECKHOFF C6640 数控系统和PRECITEC EG8030 电容传感器来实现。

图1 切割头与数控系统连接图

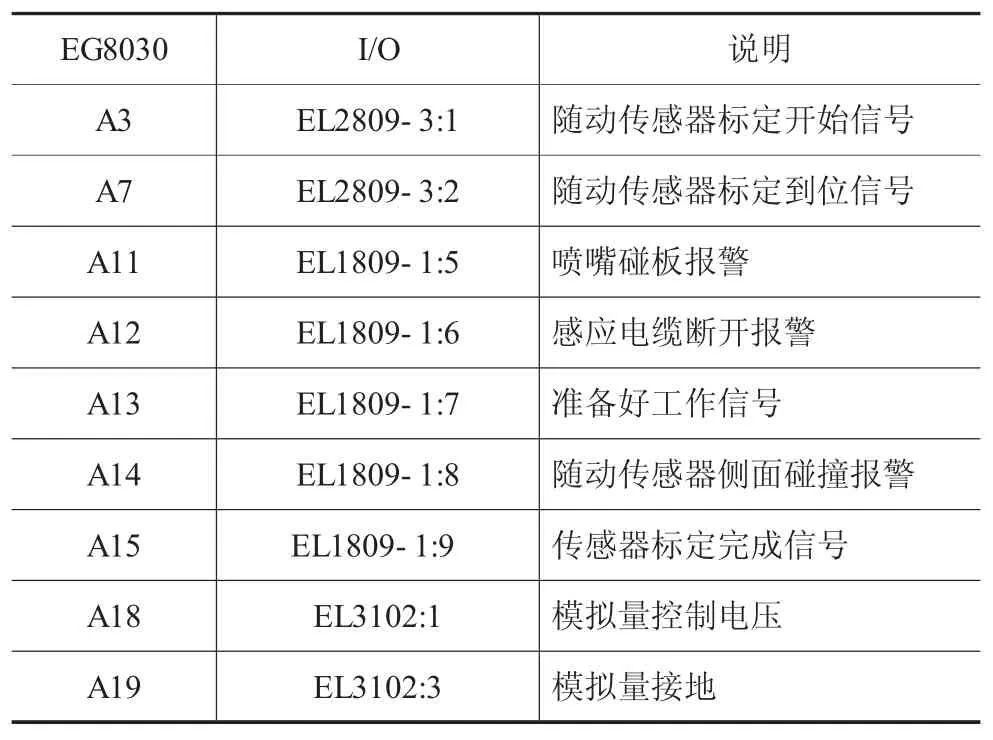

BECKHOFF C6640 系统性能稳定,操作界面友好,可以在较为宽泛的环境中使用,对于电压、温度等外界条件的要求不是特别高,因此适应性很强。EG8030 电容传感器测量点小,能够保持切割头始终聚焦在板材表面,并且切割头离板材表面的距离始终是固定的,不会因板材的高低不平而变化,数控系统负责将电容传感器采集的数据进行运算,将运算结果传送给电容传感器和各伺服轴来控制切割时机床坐标的旋转角度。如表1 所示为EG8030 与倍福I/O 模块的信号关系。

表1 EG8030 与倍福I/O 模块的信号关系

3 自动寻边工作原理

如图2 所示,首先切割头到达粗寻高度,切割头以寻边速度向边缘移动,当到达板材边缘时,高度传感器的电压值会突然发生跳变,系统检测到该电压变化后,认为板材边缘已到达,粗寻结束此时切割头停止,上抬到最高点。然后切割头根据设定的返回距离返回头并下降到精寻高度,接着步进移动(1mm)到边缘,记录当前坐标值,切割头抬起。三点确定一个平面,重复上述动作,只需在X 方向寻找2 个板材边缘点、Y 方向寻找1 个板材边缘点,通过内部计算,获得板材零点和板材偏转角度。控制系统系统会自动计算出机床轴与板材之间的夹角,自动对机床加工坐标系进行精确旋转,保证板材的直边方向与切割机X 轴加工方向平行。

图2 自动寻边工作示意图

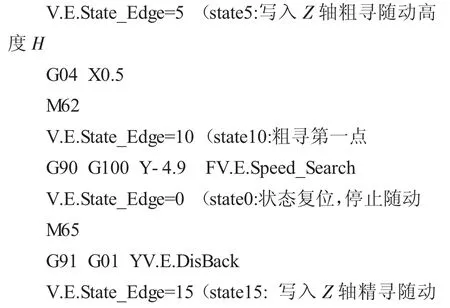

具体程序如下:其中M62 为开启低响应随动,M65 为切割头抬高。

4 结束语

自动寻边功能应用于数控激光切割机中,较传统的人工校准方式误差更小,更省力,提高了材料的利用率,有效提高了生产效率,给用户带来了可观的效益,很大程度提升了自动化水平。