基于有限元的三维激光切割机Z 轴部件分析与优化

2021-11-13涂芬芬王金荣陈扬东马正平冷志斌

涂芬芬,王金荣,陈扬东,马正平,冷志斌

(1.江苏亚威机床股份有限公司,江苏 扬州 225200;2.江苏省金属板材智能装备重点实验室,江苏 扬州 225200)

1 引言

激光切割机是一种新型的板材加工设备,与其他切割机械相比,具有切割速度快、精度高、噪声小、无污染、加工适应性强等优点。目前激光切割机已广泛应用于车辆制造、航空航天、化工、电子等工业部门[1-3]。

Z 轴部件(如图1 所示)作为整个激光切割机的重要部件之一,在工作时,横梁Z 轴部件在进给加速度作用下,容易产生变形以及振动,对切割精度与切割效率会产生很大影响。因此,对Z 轴部件的分析与优化,对提高激光切割机静、动态性能,提升激光切割机的加工精度与效率,减轻激光切割机的质量,降低机床的制造成本,具有重要意义。

本文通过三维绘图软件Creo 以及有限元软件Creo Simulation 对激光切割机Z 轴部件进行静态结构以及模态分析,在对横梁变形、固有频率与振型分析的基础上,应用选型优化思想对激光切割机的Z轴部件结构进行了优化设计。研究Z 轴部件各个变量参数对横梁动态性能和固有频率的影响及规律,所得规律可直接用于结构设计中,达到改进横梁动态特性的目的。

2 Z 轴部件有限元分析

2.1 有限元模型的建立

建立激光切割机的有限元模型,是有限元仿真的第一步也是保证仿真准确性的基础,有限元模型建立的具体步骤如下[4-5]:

(1)模型简化

模型中不属于关键结构的简化与改动不影响最终分析计算的结果,因此运用Creo PTC 三维建模软件,在尽量保证与真实结果相近的前提下,对于激光切割机横梁结构的简化处理采用了如下的几点方法[6]:

去除横梁系统上的部分功能构件如凹凸台,以及一些小的尺寸零件如螺栓、垫片等,将对于横梁结构刚度影响不大的工艺孔、螺栓孔等进行删减。

将远离关键部分的圆角简化成直角并忽略工艺上需要的倒角,提高网格划分质量,避免造成网格划分奇异,提高仿真求解过程的效率以及保证仿真结果与实际情况的一致。

在保证建模准确性的基础上,对模型进行适当的简化处理,不仅可以满足实际问题中的需要,还能减少在不必要结构上的网格数量,使求解效率得到提升,减少工作量,提高求解问题的准确度[7-9]。模型简化完成后,将其导入有限元软件Creo Simulation中。

(2)材料定义

Z 轴部件采用材料有两种,Z 轴连接板为6005A,其余部件为Q235A 碳钢,材料参数如表1 所示。

(3)网格划分

本文采用四面体网格(Tetrabedrons)进行网格划分,四面体网格可以施加于任何几何体,并且划分速度快,并且在关键区域容易使用曲度和近似尺寸功能自动划分网格,并使用膨胀细化实体边界附近的网格,实现边界层识别,有助于模型细化。

(4)载荷施加及边界条件确定

对对模型施加X 轴、Y 轴方向的惯性负载,大小为1g,接触面具体设置如下所示:

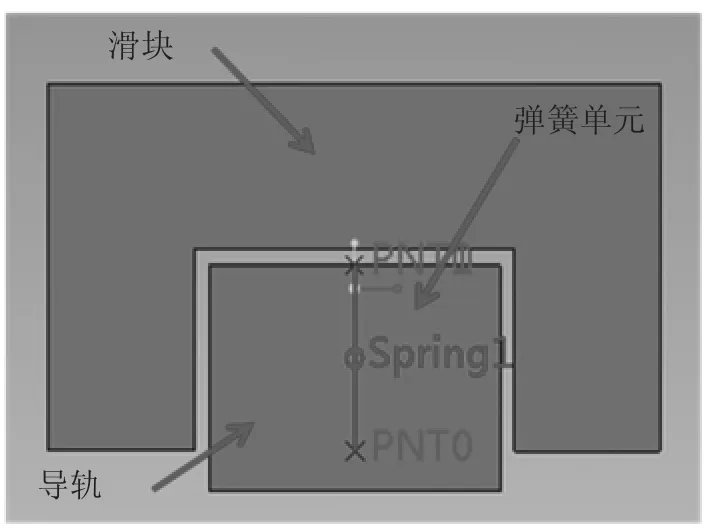

如图2 和图3 所示,将导轨模型与减速机接触面简化为弹簧单元接触,并且设置刚度,具体刚度参数如表2 所示。

图2 导轨接触设置示意图

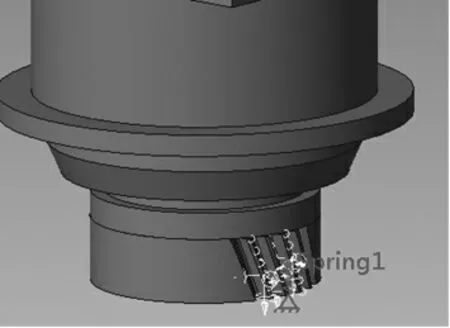

图3 减速机接触设置示意图

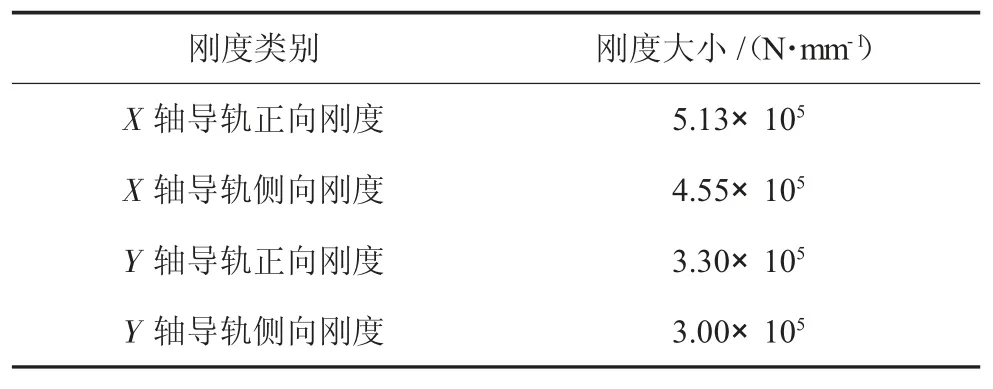

表2 刚度参数设置

2.2 静态分析结果

激光切割机在工作过程中,由切割机加速度所产生的惯性载荷是对切割机刚度影响的重要因素,刚度不足会造成结构产生变形,影响切割机的切割精度以及使用寿命。

本文通过静态结构分析对惯性载荷对Z 轴部件的影响进行分析,为后期优化提供指导。

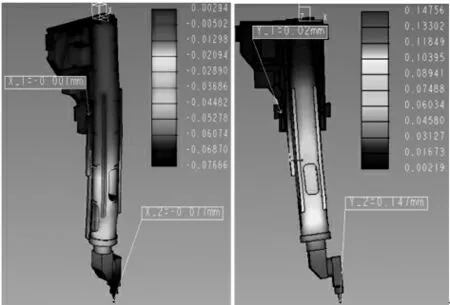

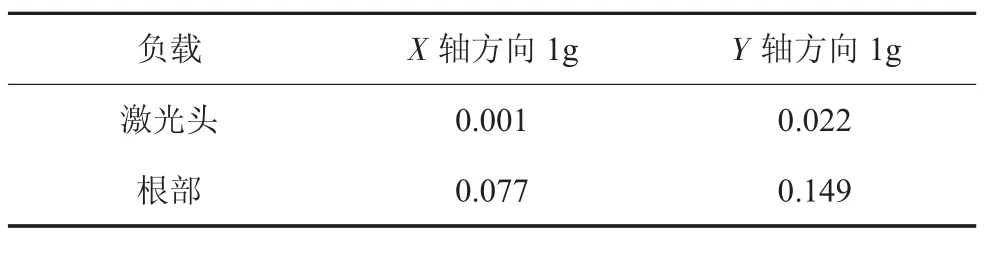

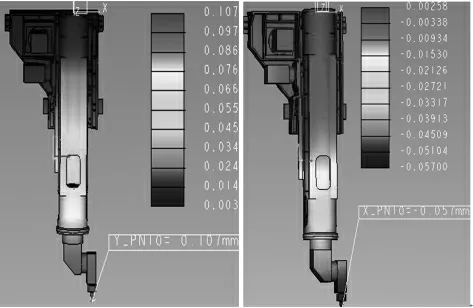

如图4 和表3 所示,Z 轴部件X 向位移比Y 向小,表明Z 轴部件Y 方向的刚度比X 方向略差;Z 轴部件激光头X、Y 位移比Z 轴立柱中上部的位移大的多,表明激光头的位移主要是有Z 轴立柱自身的弯曲变形造成,即Z 轴立柱为薄弱环节。

图4 Z 轴部件位移云图

表3 Z 轴部件变形

2.3 模态分析结果

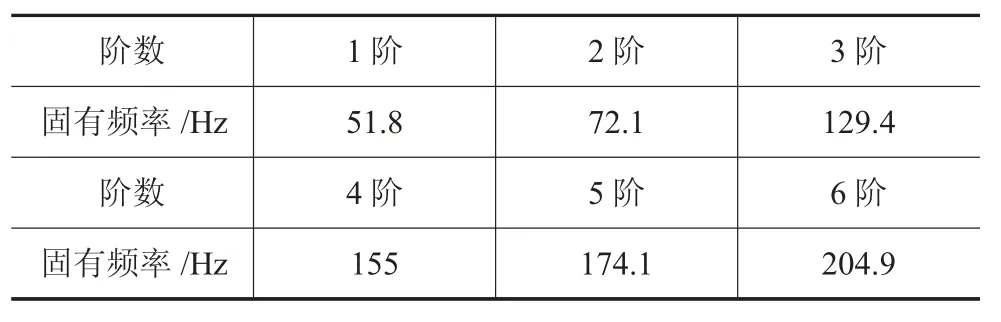

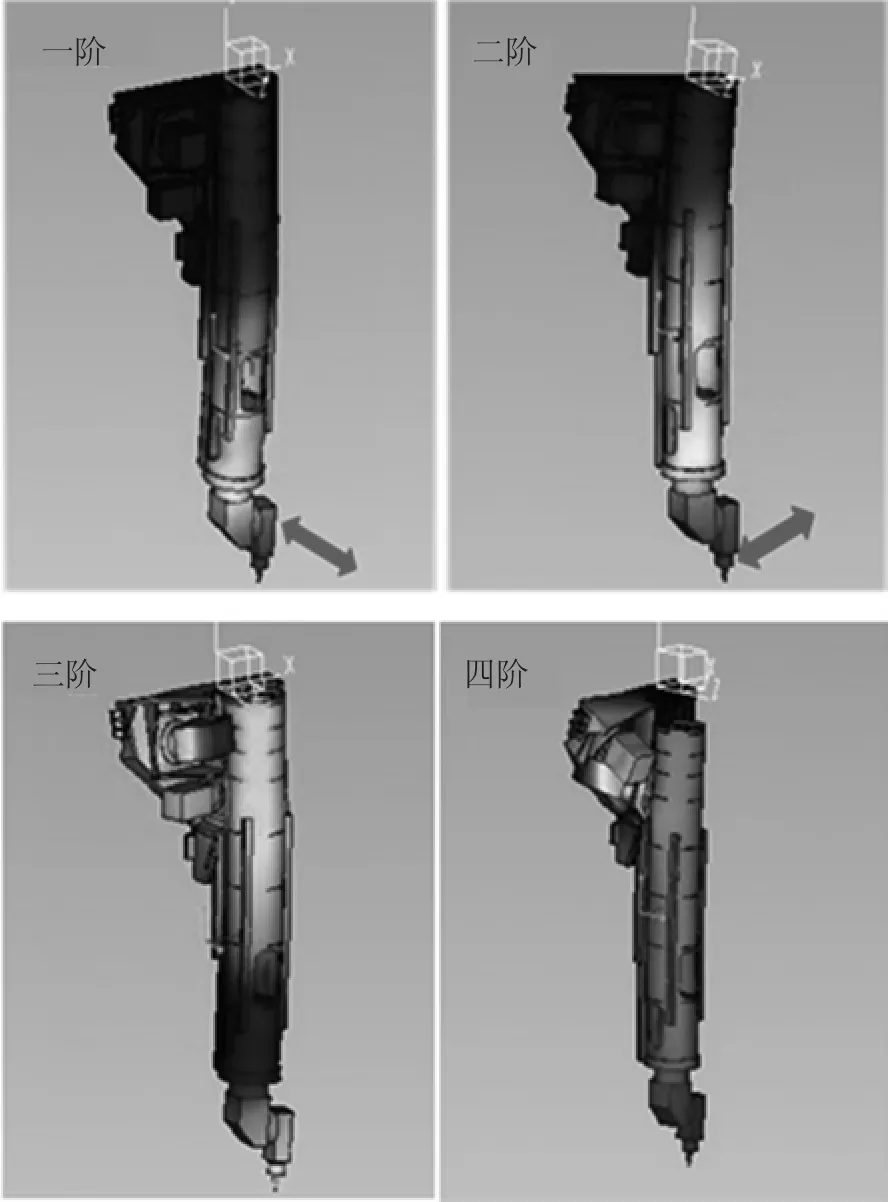

一般情况下,300Hz 以下的频率对激光切割机的动态性能影响较大,50Hz 以下的频率对激光切割机的动态性能具有非常大的负面影响,极低的固有频率极有可能造成在工作过程中被激发出其对应振型,使得切割过程中产生振动,影响切割精度。因此本文对Z 轴部件进行模态分析,分析三维激光切割机结构的固有频率和振型,评估结构的动态性能;确定三维激光切割机结构的薄弱环节,为结构优化提供参考。

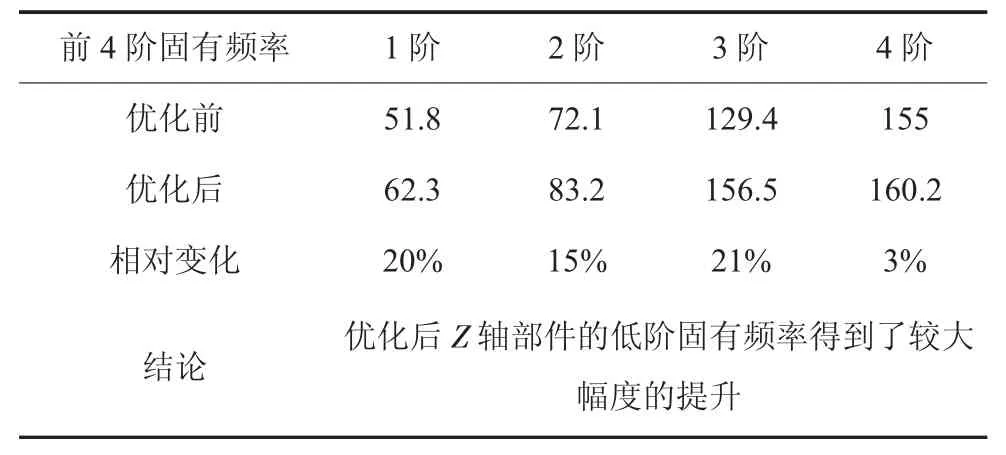

从表4 发现,Z 轴部件一阶固有频率为51.8Hz,接近极限使用频率,并且Z 轴部件的低阶模态振型(1、2 阶)主要为Z 轴立柱的弯曲摆动,从固有频率大小也可看出Z 轴立柱部件是薄弱环节,其X 轴方向的刚度比Y 轴方向要高;高阶模态振型主要为传动部位的振动,具体振型图如图5 所示。

表4 Z 轴部件前六阶频率

图5 Z 轴部件振型云图

3 优化结构方案

3.1 优化方案比对

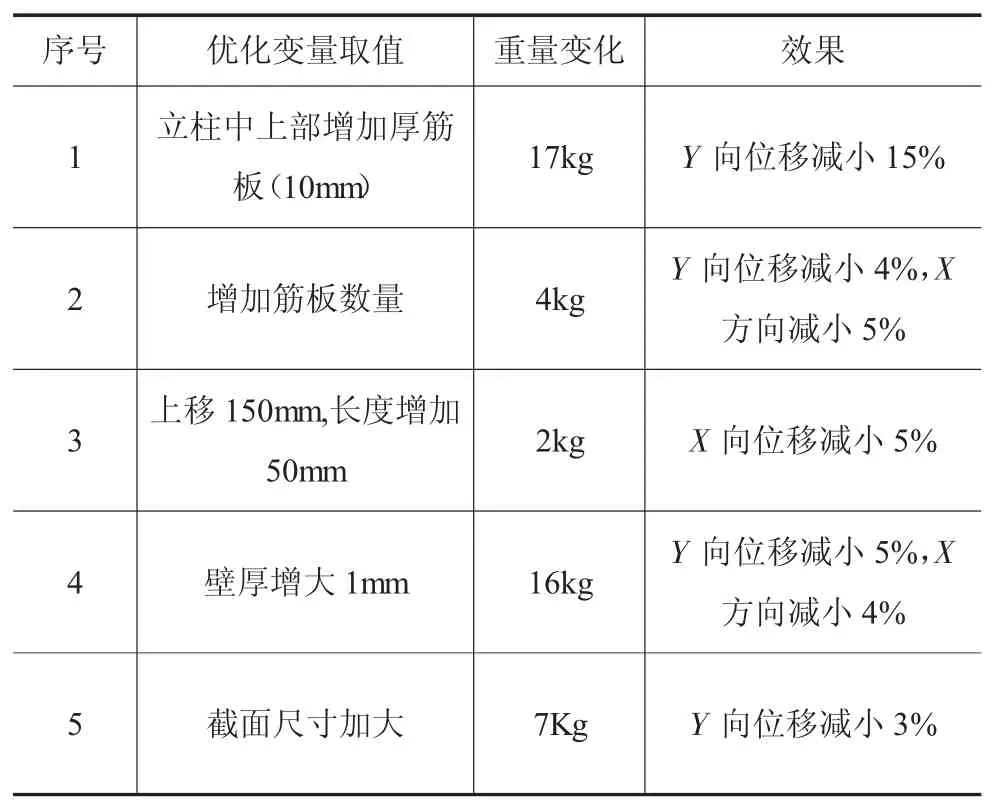

从表5 综合来看,Z 轴立柱有较大优化空间,主要的优化变量为内、外筋板及其横截面等,优化的位置主要在立柱中上部。

表5 优化方案分析

3.2 最终优化

通过以上分析,结合加工工艺,形成最终优化方案,具体分析结果如图6 所示。

图6 Y、X 轴方向1g 惯性负载对应方向位移

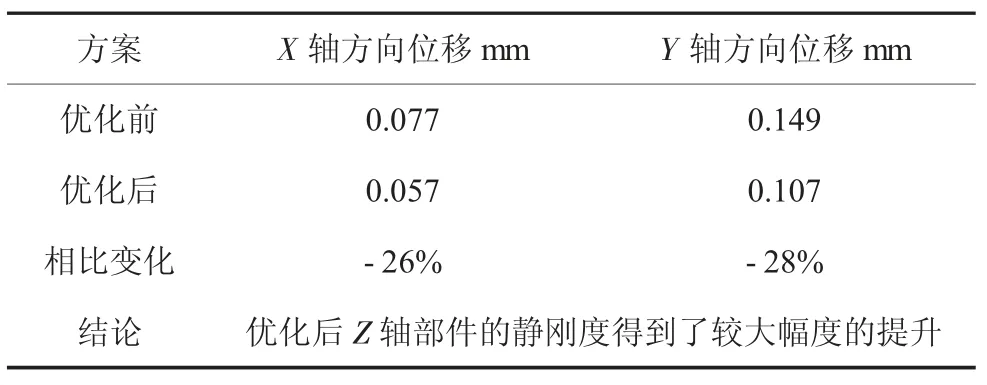

通过表6 和表7 对比分析,优化后Z 轴部件重量几乎不变,但其静刚度得到了大幅提升,固有频率也有大幅提高,Z 轴部件的静动态性能得到明显改善。

表6 优化前后激光头位移比对

表7 优化前后模态频率比对

4 结论

本文通过三维绘图软件Creo 建立三维激光切割机Z 轴部件模型后,通过有限元软件Creo simulation对Z 轴部件模型进行静动刚度以及模态分析。在此基础上进行Z 轴部件优化,根据多因素交叉分析,在Z 轴部件整体质量没有较大变化的前提下,Z 轴部件整体刚度提高28%,模态固有频率整体提高20%,优化效果明显,为Z 轴部件的设计提供依据,具有较大指导意义。