基于PLC控制的船用蓄电池充电装置设计

2021-11-12宋仔仲王德利

李 欣,宋仔仲,王德利

基于PLC控制的船用蓄电池充电装置设计

李 欣,宋仔仲,王德利

(辽宁航星海洋科技有限公司,辽宁锦州 121000)

为减轻船用蓄电池充电时的劳动强度,降低充电操控复杂程度,提高对蓄电池充电的自动化和智能化水平,本文设计了PLC控制的船用大电流蓄电池充电装置,介绍了该装置的系统结构及其软硬件设计。整个充电过程,基本实现了自动控制,并能有效实现充电过程中过压、过流等报警提示、故障跳闸保护等。充电过程监测界面简洁直观,操作灵活方便。

蓄电池充电装置 PLC 跳闸保护

0 引言

船用蓄电池给船舶的各种自动化装置、报警装置、应急照明、通信导航等设备提供电源。对于小电流的蓄电池充电需求,船舶中一般会配备小电流充电装置。对于大电流的充电装置,由于其体积大,不经常使用且需要管理和维护,船舶中一般不配备,而是选择岸上充电装置对船用蓄电池[3]大电流充电。本文基于十二相整流电路[2],设计可移动式大电流充电装置,实现船用蓄电池恒压或恒流充电。

1 系统设计

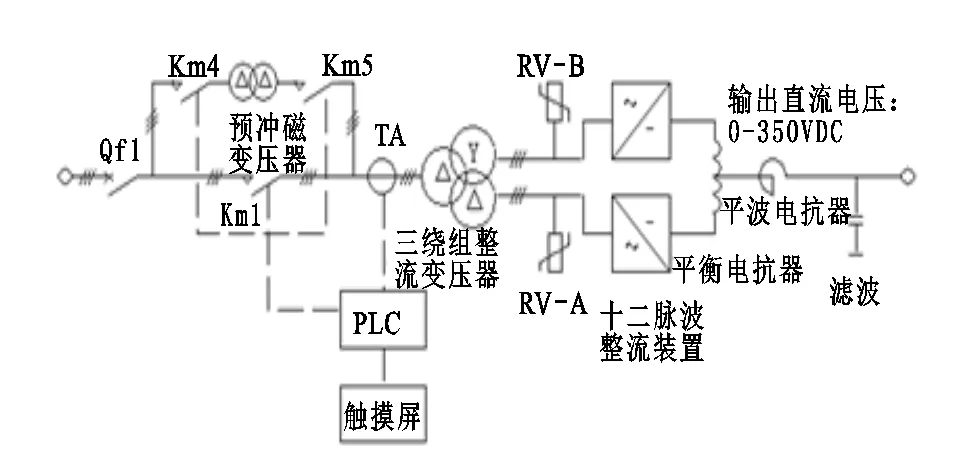

随着整流装置功率的进一步增大,对电网的干扰也日益严重,为了减轻整流装置谐波对电网的影响,同时也为了提高蓄电池的使用寿命,本套蓄电池充电装置采用十二脉波整流电路[2]实现,由充电装置及连接装置两部分组成,充电装置包括整流变压器屏和整流屏[3],连接装置包括电缆卷筒、电缆和连接器。为了得到十二脉波整流电路,需要三相交流电源接入整流变压器,经过变换得到相位差30°。大小相等的两组电压[2]。这两组电压再接至相互并联的两组整流桥,最终实现十二脉波整流以满足客户对整流电源性能的要求。另外,装置控制电路的设计采用了PLC与触摸屏[1]相结合的方式,其中PLC可以实现对各个参数集中采集和报警处理等控制过程。特别是输出过流保护、过压保护、超温报警及充电过程的自动起停等功能都是由西门子的S7-200 Smart系列PLC[1]基于十二相脉波整流电路实现的。西门子精简系列的触摸屏[1]也完美地实现了整流电路中各个输入输出电量参数的显示,报警记录与显示以及触摸屏上实现蓄电池充电过程的自动起停功能。大电流蓄电池充电装置的系统组成及单线如图1。

图1 大电流蓄电池充电装置单线图

2 硬件设计

本套蓄电池充电装置由断路器、三相三绕组整流变压器、三相全控整流桥、平衡电抗器、平波电抗器、十二脉波晶闸管控制器、PLC和触摸屏等部件组成。首先,三相三绕组整流变压器提供两组相位差是30°的三相电源[2],这两组三相电源再经两个并联的整流桥后获得十二脉波直流电源,十二脉波直流电源经过平衡电抗器[2],使两个并联运行的整流桥能够同时导电并联运行[2],使整流桥的负载达到平衡。其次,十二脉波晶闸管控制器为整流电路的晶闸管提供触发脉冲信号,进行整流触发控制,从而保证输出稳定可靠十二脉波直流电源。最后,PLC构成的控制系统实现集中管理与自动充电控制,控制系统需要实时采集输入输出的电流电压信号,再经运算处理提供过流、过压等报警和跳闸的保护功能。通过PLC编程实现蓄电池自动充电控制,即蓄电池自动充电控制的起动、停机等控制功能。

由于蓄电池充电装置的充电电路采用了十二脉波整流方式实现,整流变压器初级额定电流可达425 A,功率较大,因此在变压器全压起动的瞬间将会产生较大的励磁涌流,容易造成电网电压的波动,并在一定程度上影响电网的稳定运行,导致电网出现问题。因此在充电电路的整流变压器前级设计了预充磁变压器,以便解决整流变压器接入电网瞬间的励磁涌流[3]问题,对于预充磁变压器的接通和断开控制由PLC控制系统实现。预充磁电路单线图如图2。

蓄电池充电装置的自动充电控制系统由S7-200 Smart系列的PLC模块[1]组成,选择ST40的CPU模块作为控制系统的核心模块,ST40的CPU模块本身自带了板载的24 点输入和16 点输出[1]的开关量功能,根据采集的开关量输入状态,对ST40模块进行编程,进而实现自动充电过程的顺序和逻辑控制。另外,PLC控制系统通过三个模拟量采集模块,分别采集主充电电路的输入电流和电压、直流输出的电流和电压,由ST40模块进行分析、运算处理及比较判断,最后实现各个电量参数的显示、报警和故障跳闸等保护功能。PLC控制系统的触摸屏用来实现充电系统的电量参数显示,故障报警显示及提示,报警及故障跳闸阈值的参数设置,更主要的是通过触摸屏的主操作界面完成自动充电的起动、停止控制。见PLC控制系统组成框图3。

图2 预充磁电路

图3 控制系统组成示意图

3 软件设计

蓄电池充电装置的软件设计可分为二部分,PLC的程序设计和触摸屏的程序设计。PLC的程序设计负责实现自动充电过程的自动起动和停止控制,各个电量参数的显示与报警和故障跳闸处理,报警和故障跳闸的阈值设定等。触摸屏的程序设计需要制作自动充电过程的控制画面,阈值参数设置画面,报警跳闸画面。

3.1 PLC的程序设计

PLC中的程序设计需要在STEP7-MicroWin SMART软件开发环境[1]下进行,程序中设计了初始化子程序,报警阈值参数设置子程序,电量参数采集子程序,报警处理子程序,自动充电控制子程序。主程序通过顺序调用这5个子程序完成一个扫描周期,实现蓄电池充电装置内的程序控制逻辑,流程图如图4。

图4 蓄电池充电装置流程图

其中,报警阀值设置子程序可以分别设置交流、直流侧电流和电压的上限和下限跳闸保护的阈值,当充电过程中,其电流和电压超过了该设定的保护阈值,接触器跳闸,终止蓄电池充电过程,进而达到保护设备的目的。对于充电过程中的各个控制接触器的合闸、分闸动作时间,滤波电容的充电时间,前后两次充电间隔时间、充电结束电流等都可以进行分别设置,使自动充电过程的控制更具有灵活性。

报警处理子程序可以实现多项报警功能,包括监测输入侧和输出侧电流、电压,实现过流、过压报警和故障跳闸保护,风机故障报警,触发控制器故障报警,变压器故障报警等。

自动充电控制子程序可实现自动充电过程的全自动控制,包括预充磁的电路的控制,滤波电容的控制,触发控制器触发脉冲的控制等。采用顺序控制的程序设计方法,合理设计充电过程的逻辑顺序,准确的控制充电过程中各个接触器的动作,保证充电过程的安全、稳定、可靠。

3.2 触摸屏的软件设计

触摸屏的控制界面采用WinCC Flexible V4组态软件进行设计,包括参数设置、运行控制、故障报警三个界面。参数设置界面即可设置输入侧、输出侧的电流和电压跳闸保护的阈值,充电过程中的各个控制接触器的合闸、分闸动作时间,滤波电容的充电时间,前后两次充电间隔时间等等,如图5。运行控制界面可进行电量参数的监测,并通过操作触摸屏上的按钮实现自动充电过程的起动、停止控制,如图6。故障报警界面可观测断路器、快熔、整流变压器、晶闸管触发控制器等器件的报警状态,查询其报警记录。

图5 参数设置界面

4 前景展望

由于传统的充电设备缺乏灵活性,无法根据实际情况进行充电方法的调整,也不能实时监测蓄电池充电过程,满足不了智能化、自动化充电要求。鉴于船舶对大电流充电设备的需求,因此该大电流蓄电池充电装置具有良好发展前景,而且对于推进船舶上各种控制系统实现智能化、自动化具有重要意义。另外,船舶靠岸后,关闭船舶自身发电机组使用岸电供电可以减少废气排放,降低噪声。

5 结束语

现代船舶的管理及维护已经趋于智能化和自动化,船舶的自动化水平已经达到了一个新的高度。船舶上的各种控制系统,包括充电装置应该摒弃或改造老旧设备,进而提高自动化水平,改善操作人员的劳动强度,解放劳动力。同时使用岸电充电装置,可以保护环境,对于建设绿色港口具有重要意义。

[1] 廖常初. S7-200 SMART PLC编程及应用[M]. 第2版. 北京: 机械工业出版社, 2014.

[2] 王兆安, 刘进军. 电力电子技术[M]. 第5版. 北京: 机械工业出版社, 2017.

[3] 郑华耀. 船舶电气设备及系统[M]. 第1版. 大连: 大连海事大学出版社, 2005.

Design of Marine Battery Charger based on PLC Control

Li Xin, Song Zizhong, Wang Deli

(Liaoning Hangxing Marine Technology Co., Ltd, Jinzhou 121000, Liaoning, China)

TM912

A

1003-4862(2021)11-0050-03

2021-03-02

李欣(1975-),女,工程师。研究方向:船舶设备控制系统设计。E-mail: xblixin@163.com