缝洞型碳酸盐岩油藏注氮气致稠机理研究

2021-11-12刘中云李兆敏赵海洋

刘中云,李兆敏,赵海洋

(1.国家石油天然气管网集团有限公司,北京100728;2.中国石油大学(华东),山东青岛266580;3.中国石化西北油田分公司石油工程技术研究院,新疆乌鲁木齐830011)

2012年,塔河油田开展了单井注氮气矿场试验,并取得了较好的效果;目前,注氮气提高采收率技术已成为塔河油田缝洞型碳酸盐岩油藏继注水后主要的增产技术手段[1-4]。但随着单井注氮气吞吐轮次的增多,部分井原油变稠,导致掺稀比升高、转抽异常,影响了油井的正常生产。

刘笑春等人[5-7]研究证实,原油注入CO2后,烷烃先减少后增多,非烃和沥青质先增多后减少,原油组分在低温(35℃)下略有升高,高温下无明显变化,上述结果符合CO2混相驱油机理,原油物性发生变化是CO2抽提机理和CO2萃取机理共同作用的结果;侯剑锋等人[8-10]研究认为,含氧空气对原油有氧化作用,致使原油的流变性发生变化;A.R.Montes等人[11-12]研究认为,原油乳化转型(W/O)严重影响了乳化降黏的效果,导致生产及输送困难;塔河油田注氮气效果调研表明,为降低注入压力,注氮气过程中一般都伴注水。同时,现场施工设计要求注入氮气纯度大于99%,但现场检测结果表明,氮气纯度一般为94%~99%。

笔者基于文献和现场调研,在借鉴前人试验方法和思路的前提下,通过注氮气模拟试验,分析了氮气抽提作用、氮气含氧量和伴注水对原油黏度的影响。研究结果对解决注氮气原油致稠问题有一定的指导作用。

1 氮气抽提对原油黏度影响试验研究

1.1 试验设备和方法

利用注氮气超临界抽提模拟试验装置,模拟多次注气后,氮气注入量、原油品质和注气速度等因素对原油抽提作用的影响。注氮气超临界抽提模拟试验装置主要由气动增压泵(耐压60 MPa)、氮气抽提装置(耐温200℃)、空气压缩机(50 MPa)和可控温分离釜(-20℃)等组成,如图1所示。

图1 注氮气超临界提抽模拟试验装置Fig.1 Simulation device for supercritical extraction of injected nitrogen

向抽提釜中加入一定质量的油样,打开氮气瓶阀门,系统压力达到45 MPa、温度达到120℃后,恒温恒压3 h。打开空气压缩机、增压机出气阀、氮气瓶,开始N2抽提试验,记录试验开始的时间t1、初始气量为Q1,当累计注入氮气量达到Q1+ΔQ(ΔQ=NmRs;N为mg油样溶解气的体积倍数,下面简称为氮气注入倍数;m为油样质量,g;Rs为油样气油比,L/g)时,关闭氮气瓶、空气压缩机和增压机出气阀,结束试验并记录时间t2,分别打开分离器2与分离器1的底阀接出抽提产物;最后待抽提泄压至3.0 MPa,打开抽提釜底阀,接出经N2抽提后的油样,测定其黏度。

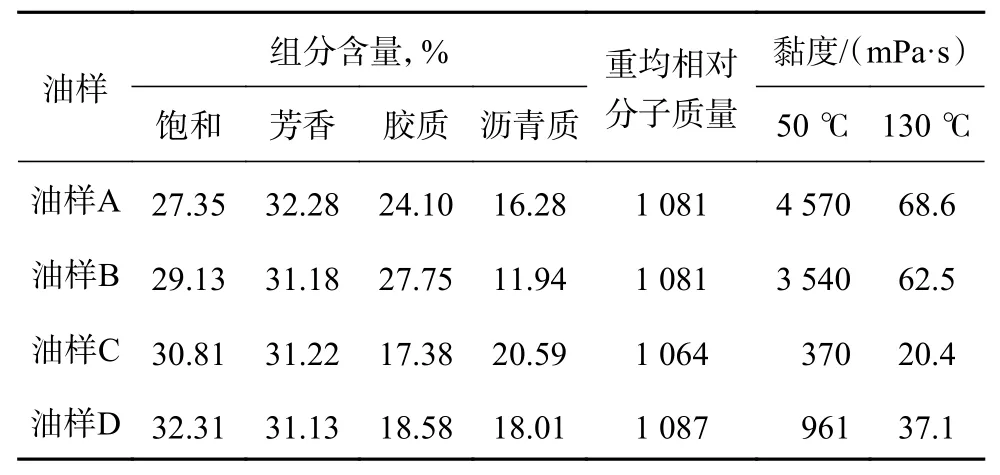

试验用原油为塔河油田不同区块的地面原油,其基本性质见表1。从表1可以看出,饱和组分和芳香组分含量的差别不大,胶质和沥青质含量的差别较大,而胶质和沥青质含量是影响原油黏度的主要因素。

表1 试验用原油初始黏度Table1 Initial viscosity of crude oil in the experiment

1.2 不同因素对氮气抽提影响分析

1.2.1 原油油样

试验条件同1.1节,其中氮气注入倍数为10倍,油样A,B,C和D初始性质见表1,其余同上,考察氮气抽提作用对于不同原油的影响。油样A,B,C和D的氮气抽提量见表2。

表2 不同油样对抽提效果的影响Table 2 Influence of different oil samples on extraction

从表2可以看出:不同油样经过氮气抽提后,均存在一定的抽提量,可见对于不同性质的原油,氮气均具有抽提作用[13-14]。

1.2.2氮气注入倍数

试验条件同1.1节,其中氮气注入倍数分别注入3,5,10和30倍,油样A的初始性质见表1,其余同上,考察在氮气不同注入倍数下,氮气抽提作用对于原油的影响。油样A经不同倍数氮气抽提后的抽提量和黏度如表3所示。

表3 氮气注入倍数对油样A抽提效果的影响Table 3 Influence of nitrogen injection multiples on extraction in Sample A

从表3可以看出:随着氮气注入倍数增大,抽提量逐渐增多,黏度逐渐升高;当氮气注入倍数为30倍时,抽提质量比达到0.43%,抽提的黏度为抽提前的3.27倍。

1.2.3 氮气注入速度

试验条件同1.1节,其中氮气注入倍数为30倍,油样A的初始性质见表1,其余同上,考察在不同的注入速度下,氮气抽提作用对于原油的影响。油样A经过氮气抽提后的抽提量如表4所示。

表4 注入速度对原油抽提效果的影响Table 4 Influenceof nitrogen injection rateson extraction

从表4可以看出:在氮气注入量相同的条件下,随着注气速度增大,氮气抽提量减少,当注气速度为4.07 L/min时,氮气的抽提量为0.24 g。

2 氮气含氧量对原油黏度影响试验研究

塔河油田现场注氮气施工中,氮气纯度一般在94%~99%,为了研究氮气含氧量对地层原油黏度的影响,选取含氧量1%,5%和15%的氮气进行试验,其中含氧量15%试验是通过极端情况来表征原油氧化致稠的幅度[15-18]。

2.1 试验设备和方法

氮气含氧量和氧化时间对原油性质影响主要包括以下2个方面:

一是对原油黏度的影响。采用高温氧化试验装置研究其对原油黏度的影响程度,试验设备主要有气动增压泵、手动泵、温度控制仪、DZF-6020真空干燥箱、旋转片式真空泵、高温高压反应釜和分离器,试验流程如图2所示。

图2 高温氧化试验流程Fig.2 Proceduresfor a high-temperature oxidization experiment

高温氧化试验步骤为:配制设计要求的N2/O2混合气体,并增压至高压状态。高温高压反应釜抽真空,密闭转入油样。利用配制好的N2/O2混合气体吹扫流程,转入高压气体。将高温高压反应釜的温度和压力压至设定的130℃、50 MPa,记录氧化反应时间;试验完毕取样,测试氧化反应后原油的黏度和含氧量。

二是对原油组分的影响。试验设备主要包括高温炉、热导池、电位差计和积分仪。试验考察含氧量和氧化时间对原油组分的影响,即C,H和N元素含量和原油组分的变化情况。

C,H和N的测定方法为[18-19]:试样在高温炉中分解后,转变成测定的形态(CO2,H2O,N2和CO),然后以氦气载入色谱柱进行分离,依次进入热导池,产生与各自含量成比例的电子信号,分别用电位差计和积分仪进行记录,按照所得数据和标准样品得到相应值,计算各元素的含量。原油四组分的测定方法为:用正己烷沉淀、过滤岩石中的可溶有机物或原油中的沥青质溶液,其滤液分别釆用不同极性的有机溶剂进行淋洗,依次获取饱和烃、芳香烃和胶质溶液;将各族组分溶液中的溶剂挥发至恒重,记录其质量,计算得到试样中各族组分的质量分数,即可以得到原油四组分含量。

2.2 含氧量和氧化时间对原油性质的影响

2.2.1 对原油黏度的影响

油样E的初始黏度3 060 mPa·s,N2/O2混合气体的含氧量分别为1%、5%和15%,氧化时间设定为6,12,30,54,78,126和174 h。在50℃下,测定油样E在不同含氧量氮气中氧化不同时间后的黏度,结果如表5所示。

表5 油样E在不同含氧量氮气中氧化不同时间后的黏度Table 5 Viscosity of Sample Eafter oxidization for different time in nitrogen with different oxygen contents

含氧量为1%时,约54 h后氧气耗尽,黏度达到最大值18 000 mPa·s,为初始黏度的6倍;含氧量为5%时,氧化174 h后,原油黏度升高为1 122 Pa·s,为初始黏度的366倍;含氧量为15%时,黏度呈指数升高,氧化54 h 后原油黏度达到32 750 Pa·s,之后黏度超出设备量程。由此可见,在塔河油田油藏温度130℃、压力50 MPa条件下,氧气能够导致原油黏度大幅度升高。

2.2.2 对原油组分的影响

采用油样E进行氧化试验,其初始黏度为3 060 mPa·s,N2/O2混合气体的含氧量分别为1%、5%和15%,油样E经不同含氧量氮气氧化抽提后,其C,H和N元素含量变化如表6、图3和图4所示。

表6 油样E经不同含氧量氮气氧化前后C,H和N元素含量的变化Table 6 Change of contents of Element C,H and N in Sample E before and after oxidization by nitrogen with different oxygen contents

从表6可以看出,原油在经过高温氧化后,发生了加氧、去氢和去碳的化学反应,在油藏条件(温度130℃、压力50 MPa)下氧气能够导致原油黏度大幅度升高;从图3和图4可以看出,不同含氧量的氮气均能使原油中的饱和组分和芳香组分减少,胶质和沥青质明显增多,含氧量越高,沥青质含量增加越多。

图3 油样E在氧气含量1%下的组分变化情况Fig.3 Change of components in Sample E with an oxygen content of 1%

图4 油样E在氧气含量5%下的组分变化情况Fig.4 Change of components in Sample E with an oxygen content of 5%

3 伴注水对原油黏度影响试验研究

塔河油田缝洞型油藏注氮气过程中,单纯注气压力一般大于45 MPa,目前50 MPa的压缩机无法满足单纯注气需要,因此需要通过气水混注来降低注气压力,而伴注水对原油具有乳化效应,原油乳化后黏度会升高[19-21]。

3.1 试验设备和方法

乳化含水主要包括2个试验:1)室内反向乳化试验,研究塔河原油乳化含水对原油黏度的影响。采取连续配制不同含水样品的方法,加入一定质量的塔河油田原油,计算出制备10%含水样品所需加水量,先制备出含水10%的样品,在此基础上依次制备含水20%,30%,…,75%等6个样品,采用蒸馏法测定不同含水样品的真实乳化含水率,并测试制备的乳状液在50℃下的黏度。2)室内模拟现场注氮气伴水流程,研究在实际的气水比条件下原油能否乳化及含水变化情况。根据《稠油油藏高温相对渗透率及驱油效率测定方法》(SY/T 6315—2017)的相关技术要求,填制岩心并测液相渗透率,将填制岩心接入线性模型,模型入口端连接2个中间容器,分别装有地层水和脱水原油,用泵顶替,2个泵的流量比设为某一特定值,注入油水的同时,注入氮气,测定岩心两端的压差、产出的油水样测黏度及乳化含水率(分析乳状液的形态)。

3.2 乳化含水对原油致稠试验分析

3.2.1 乳化含水对原油黏度影响

试验选取塔河油田TK1井和TK2井的油样进行反向乳化试验。试验前测定TK1井油样的含水率为5.51%,脱水黏度为329 mPa·s;TK2井油样的含水率为4.65%,黏度为1 880 mPa·s。然后制备乳化含水样品,测其50℃温度下的黏度(见表7和表8)。

表7 TK1原油乳化含水样品黏度Table 7 Viscosity of emulsified water-bearing samples from Well TK1

表8 TK2原油乳化含水样品黏度Table8 Viscosity of emulsified water-bearing samples from Well TK2

试验结果表明,随着掺入地层水量不断增多,掺水原油的黏度也是不断升高;掺水量小于30%,非常容易形成W/O乳状液,黏度升高6~13倍;掺水量大于60%时,形成W/O乳状液的黏度甚至升高100倍以上。W/O乳状液转相点在60%~65%,同时脱水原油黏度越低,越容易形成W/O乳状液,且乳状液黏度的升幅越大。

3.2.2 伴注水对原油乳化影响

试验验证在油田实际注氮气伴水的条件下,原油与伴注水能否形成乳状液及原油黏度升高倍数,试验流程见3.1节。试验结果表明,在接近注氮气施工现场油水比条件时,TK 3井和TK4井原油的黏度升高1~3倍左右,即在实际现场生产情况下,伴注水对原油的乳化增黏影响不大。

4 结论

1)室内试验结果表明,氮气的抽提作用会使原油黏度增加,随着氮气注入量增大,抽提量逐渐增多,黏度逐渐升高;随着氮气注入速度增大,氮气的抽提量逐渐减少。

2)油藏中有氧气存在时,会发生加氧、去氢和去碳等化学反应,使原油黏度升高,饱和组分和芳香组分减少,胶质特别是沥青质明显增多;含氧量越高,沥青质含量增加越多,因此现场施工中必须严格控制注入氮气的纯度。

3)塔河油田原油W/O乳状液转相点含水率为60%~65%,同时脱水原油黏度越低,越容易形成W/O乳状液,且乳状液黏度的升幅越大。现场生产情况下,伴注水对原油的乳化增黏影响不大。