深层油气井井筒完整性检测方法

2021-11-12罗方伟孙秉才谢俊峰胥志雄廖华林

张 波,罗方伟,孙秉才,谢俊峰,胥志雄,廖华林

(1.中国石油集团安全环保技术研究院有限公司,北京102206;2.中国石油塔里木油田分公司,新疆库尔勒841000;3.中国石油大学(华东)石油工程学院,山东青岛266580)

井筒完整性失效是深层油气资源安全高效开发面临的严峻挑战之一[1-4],会引发环空压力异常等现象。与热膨胀引起的环空压力升高相比[5],井筒完整性失效导致的环空压力升高具有周期性,难以通过泄压根治,还会引发管柱断裂、可燃气体泄漏失火和污染浅层地下水等事故[6-9]。目前,国内塔里木盆地和川渝地区等地的深层油气井均不同程度存在上述问题[10-11]。并且,深层油气井井身结构复杂、温度压力环境苛刻,所引发的环空压力异常现象危害大、风险高,有的井出现多重环空带压甚至超压现象,如塔里木盆地某深层气井的A环空、B环空和C环空的压力与最大允许压力分别为73.6/68.2,39.5/35.0和16.6/14.0 MPa,超压现象明显。鉴于此,亟需建立一种检测方法来获取深层油气井井筒的完整性,包括失效位置、失效类型和泄漏通道等,从而准确评价潜在风险,为钻井完井设计、日常管理、建井材料优选和弃置封井提供依据[12-13],这也是构建“零漏失井”(leak-free well)的重要一环。不同于常规油气井,深层油气井由于钻井完井周期长、温度压力条件苛刻、地质环境复杂、井内流体多样和工况复杂等原因,泄漏点和泄漏通道数量不唯一,存在水泥环窜流、管柱腐蚀穿孔/开裂及接箍丝扣密封失效和封隔器坐封失效等多种失效形式,因此常用的压力平衡法、电磁探伤、多臂井径、机械坐封试压和微温差等单一检测方法并不适用于深层油气井井筒完整性的检测[10]。因此,笔者在分析深层油气井完整性失效特征和现有检测方法适用性的基础上,集成优化相关设备和工艺,形成了以“声波+电磁”特征为核心的深层油气井井筒完整性检测方法。现场试验表明,该检测方法在不上提生产管柱的前提下能够对全井筒、多类型和多重完整性失效情况进行检测,并识别失效类型,可为深层油气井的完整性管理提供技术支撑。

1 深层油气井井筒完整性检测难点

井筒完整性检测的目的是明确发生完整性失效的工具(如油管、套管、水泥环和封隔器等),并获取失效位置和类型等,从而清晰认识井筒的完整性。因此,需要在分析深层油气井失效特征的基础上明确需求,建立适用于深层油气井的井筒完整性检测方法。

1.1 井筒完整性失效部位和失效类型多

在温度压力环境、腐蚀性流体、复杂应力分布和井筒质量缺陷的叠加作用下,深层油气井呈现出“完整性失效部位不唯一、失效类型多样化”的特点,主要包括水泥环窜流[14-15]、管柱腐蚀穿孔、开裂、脱扣及丝扣密封失效[16-17]和封隔器坐封失效[18-19]等形式,有的井还会出现多部位失效、多环空带压现象。同时,油管柱作为深层气井中发生完整性失效频次最多的工具,泄漏点往往不唯一,且部分位于环空液面以下,如西部某深层气井上提油管柱后发现4处泄漏点:井深1 910.00 m处油管穿孔,井深6 093.86 m处油管破损,井深6 381.00 m处油管接箍纵向开裂,6 381.00~6 391.00 m井段油管本体纵向开裂。

上述完整性失效特征表明,井筒完整性检测方法除具备定位功能外,还需具有以下功能:1)在多重安全屏障失效、油套环空和套管环空等多个环空带压的情况下,能够识别发生泄漏的安全屏障和流体运移通道,包括但不限于油管柱、套管柱、水泥环和封隔器等;2)针对生产管柱泄漏的具体情况,能够定位识别多个泄漏点和环空液面以下的泄漏点;3)井筒气液共存情况下,能够适应高温高压环境,不受气体和腐蚀性流体的影响;4)深层油气井生产管柱上提难度大、生产管柱断裂形成落鱼的风险高,检测方法应在不上提生产管柱的前提下,准确识别定位套管及套后泄漏情况。

1.2 现有检测方法无法满足检测要求

井筒完整性失效后,井内流体就会沿着泄漏点或泄漏路径运移,进而改变井筒内局部物理场的分布,包括声场、温度场、压力场和电磁场等,而物理场分布特征的变化是检测井筒完整性的主要依据。如表1所示,现有检测方法在功能上存在差异性[20-24],单一方法不能完全满足深层油气井完整性检测的需求,其原因为:1)噪声测井方法能够较为全面地定位泄漏点和泄漏路径,但对于管柱泄漏,无法判别失效类型,如断裂、脱扣、穿孔或开裂等;2)机械坐封方法需要逐段封隔加压,效率低,功能上与微温差方法类似,无法检测微小泄漏和套管及水泥环泄漏;3)同位素方法受沾污(管壁沾污、接箍沾污)影响严重,使测井结果具有多解性;4)电磁探伤获取的是油套管壁厚参数,当大面积壁厚变薄时,可定性推断发生泄漏的位置,主要针对的是大面积腐蚀或管柱错断等情况,但是灵敏度和准确度无法保证,与多臂井径测井配合可在一定程度上提高对油管的识别效果;5)接收泄漏点回波信号仅能测量液面以上泄漏点,且由于声波沿管柱传播过程中衰减严重,不适用于深层油气井;6)压力平衡法仅适用于检测油管柱单点泄漏。

表1 井筒完整性检测方法对比Table 1 Comparison of methodsfor wellboreintegrity detection

2 检测方法的建立

2.1 技术思路

由上述分析可知,需要综合应用现有方法来满足深层油气井井筒完整性检测需求,从而降低研发及作业成本。噪声测井能够定位的泄漏类型较为全面,而电磁探伤可以确定井下油套管柱的损失情况。此外,泄漏噪声需要一定的压差来激活,从而保证其可识别性[25],而温度剖面检测较为简单,可集成到相关设备中,亦可作为辅助定位手段。因此,提出了一种针对深层油气井的、以“声波+电磁”特征为核心的多物理场协同井筒完整性检测方法,如图1所示,机理如下:以噪声测井捕捉流体泄漏、运移产生的声波和背景噪声,定位泄漏点和泄漏通道,在此基础上,分析泄漏点处的油套管柱壁厚变化情况,确认油套管柱漏点位置和损伤类型;同步采集温度压力剖面,计算泄漏压差,以确保声波信号的可靠性及可识别性,并以泄漏点处的温度异常作为辅助验证手段。需要指出的是,温度异常依据的是Joule-Thompson效应,只能辅助验证油管柱泄漏,但微小泄漏或泄漏介质为液体时,温度异常并不明显[6],而泄漏介质为气体或泄漏量较大时,温度异常相对明显。

图1 检测原理Fig.1 Detection mechanism

2.2 检测设备

相比于其他单一或传统的检测方法,笔者提出的检测方法能够满足深层油气井多类型、多重和不同位置、不同程度完整性定位识别需求,其中声波场和电磁场是主要依据,因此优选配套了相关的声波采集和电磁探测设备,并对设备性能进行了强化,以适应高温高压环境。

2.2.1 声波信号采集设备

声波信号主要用来识别泄漏点和泄漏通道。优选的噪声仪主要由仪器外管、电池仓、通讯接口、电路模块和噪声传感器等部分组成(见图2),可采用电缆、连续管或钢丝下至井内,可连续工作36 h,强化后工作时长可达140 h。噪声传感器为高精度水听器,可捕获井下流体泄漏和运移所产生的声波频谱。为适应深层油气井的作业需求,对噪声仪的耐温、耐腐蚀性能和气密封性进行了强化,可用于高含硫高温高压气井。

图2 噪声仪结构示意Fig.2 Noise meter structure

噪声仪的主要性能指标为:1)径向接收距离可达2~3 m,适用于多开次复杂结构深层油气井,可采集到套后噪声信号;2)声波频谱在8~60 000 Hz范围内,能够较全面地覆盖井下声场,对比识别泄漏产生的声波信号;3)灵敏度高,最小泄漏速率0.02 L/min,可采集管柱微小泄漏、尤其是渗漏的声波频谱信号;4)最高耐温165℃、耐压100 MPa,可用于高温高压环境;5)最大外径38.0 mm,可在油管中下入,过油管检测全井段的完整性,不需要上提生产管柱。

2.2.2 电磁探伤设备

电磁探伤用于确定发生损伤的类型和程度。考虑深层油气井常采用四开或五开井身结构,选用了基于脉冲涡流技术的电磁探伤仪,可过油管测量2层套管柱的损伤情况。电磁探伤仪有2组测量探头,每个探头在不同时间段内单独发射直流脉冲电流,激励发射线圈产生线圈磁场,线圈磁场在各层管柱上产生涡流磁场,该磁场与原线圈磁场反向,接收线圈感应出随着时间变化的电压。对测量信号的衰减按时间窗口取值,进行放大处理可得电磁探伤曲线。由于部分深层油气井选用的是低磁材质的油管,因此优化了探伤仪的响应时间,最短响应时间为1 ms。探伤仪直径43.0 mm,耐温177℃、耐压100 MPa,具备防硫功能,可与噪声仪配合使用;测速不大于5.00 m/min,第1层、第2层和第3层套管的检测精度分别为0.190,0.254和1.520 mm。

2.3 检测工艺

检测设备作为“硬件”,还需与适当的检测工艺配合才能发挥作用。检测深层油气井井筒完整性过程中,需要解决2个问题:1)如何获取有效且充足的检测信号;2)如何剔除检测过程中的信号干扰和污染。为此,根据物理场产生的原理和特征,结合相关案例,提出了相应的解决方案。

2.3.1 检测方式及参数优化

井下声波信号是定位泄漏点和泄漏通道的主要依据。研究表明,泄漏噪声的可检测性随着泄漏压差增大而增加,因此采用了“人工压差”和“定点测量”的方式来增强井下泄漏声波的强度、提高信号采集的准确性:1)试验标定和计算表明,泄漏压差不低于3 MPa的情况下泄漏声波清晰可辨,因此采用环空补压或泄压的方式,在井筒安全屏障两侧形成稳定可控的压差,保证检测过程中泄漏声波的持续性和稳定性;2)在连续测量的基础上,噪声仪每隔一定长度停留一定时间,静止接收泄漏信号。试验表明,在3 MPa压差下,噪声仪在井筒纵向上的接收半径为3 m。

2.3.2 检测分析能力的强化

检测过程中要尽可能避免井下噪声的干扰,并且利用多个物理场之间的协同作用,提高检测分析能力。为此,制定了以下措施:1)采用如图3所示的方法将各仪器组成仪器串,同时采集声波、电磁场、温度和压力信号,且下入2~3套噪声仪,进行对比验证;2)仪器串中加装扶正器,使电磁探伤仪居中且避免噪声仪与油管碰撞产生强噪声,加装牵引器后,还可以检测定向井井筒的完整性;3)下入仪器串过程中进行电磁检测,控制测速不大于5 m/min,上提过程中进行噪声点测,每点静止停留时间不短于30 s;4)针对不同材质的管柱,优化电磁探伤检测参数。塔里木盆地深层气井使用的13Cr油管的电导率和磁导率分别为2.1 S/m和40 H/m,电磁曲线时域在10 ms以内。

图3 深层油气井井筒完整性检测所使用仪器串示意Fig.3 Instrument set of wellboreintegrity detection in deep oil and gaswells

3 现场试验

某深层气井采用深层油气井井筒完整性检测方法检测了井筒的完整性,成功确定了2个不同类型泄漏点及位置,最大作业井深6 330.00 m、最高温度160℃、最高压力83 MPa。

该井为五开井身结构,采用尾管完井,完钻井深6 792.00 m,封隔器位于井深6 358.00 m处,储层井段6 438.50~6 792.00 m。该井见水前产气量稳定在20×104m3/d以上,见水后产量递减较快,检测前产水量85 m3/d左右,产气量2×104m3/d左右。油套环空压力持续降低,40 d下降了7.71 MPa,呈先快速下降、后缓慢降低的趋势,油套环空释放出可燃气体,点燃持续1 h火势未减小,B环空未带压。分析认为,油管柱存在泄漏点,导致环空保护液漏失,由于该井气量不足,未能向油套环空充分补充气体,致使油套环空压力下降,于是采用油套环空补液增压构建压差的方式检测井筒完整性。

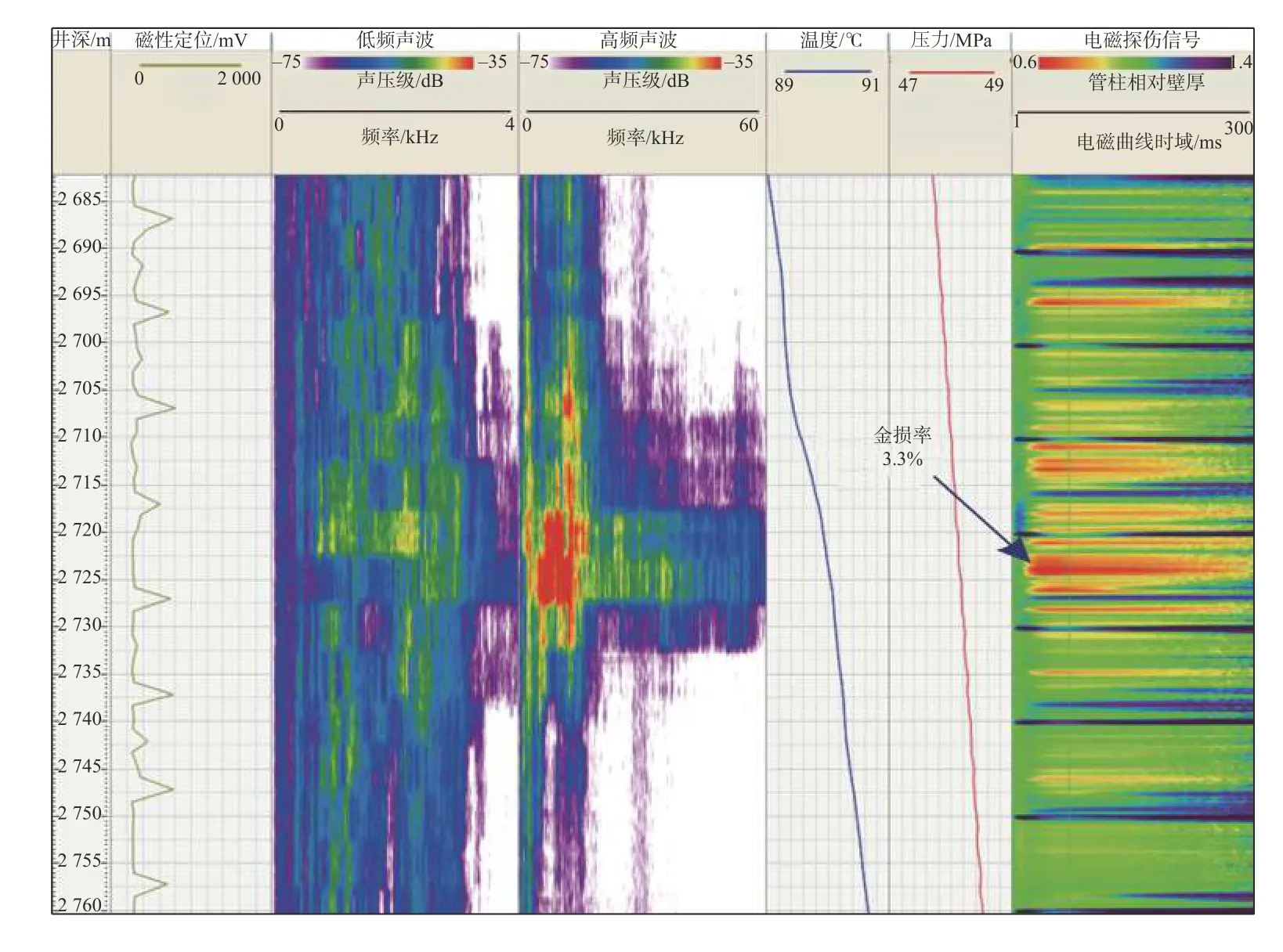

3.1 泄漏点1检测结果解析

泄漏点1的检测结果如图4所示,井深2 724.00 m处出现泄漏声波,其声波频谱主体频率为4~8 kHz,而井筒背景噪声频率主要在2 kHz以下。电磁探伤曲线显示,该井深处油管的金损率3.3%,无明显损伤,为油管本体,非油管接箍。泄漏点处油管柱内压为48.2 MPa,与外侧形成了大于3 MPa的有效压差。由于泄漏介质为液体且泄漏量小,温差不明显。泄漏点1的噪声信号对比如图5所示,2套噪声仪均在此深度捕捉了相似频谱的泄漏噪声,验证了信号的准确可靠性。综合分析认为,可以排除油管大面积腐蚀穿孔或断裂的可能性,推断为局部应力腐蚀开裂或者裂缝贯穿油管管壁,而这也是深层气井油管柱常见的失效形式[17]。

图4 泄漏点1检测结果Fig.4 Detection result of No.1 leakage point

图5 泄漏点1噪声信号对比Fig.5 Noise-signal comparison of No.1 leakage point

3.2 泄漏点2检测结果解析

如图6所示,在井深5 211.70 m处出现宽频带的泄漏噪声,频率在0~20 kHz范围内。电磁探伤曲线显示,此处为油管接箍位置且无明显损伤,排除油管主体损伤可能。电磁探伤出现明显的色带交替,这是由油管弯曲引起的。泄漏点处油管柱内压为67.7 MPa,与外侧形成了大于3.0 MPa的有效压差。同样,由于泄漏介质为液体且泄漏量小,温差不明显。该点泄漏噪声同样被2套噪声仪同时捕获。以上分析表明,泄漏点2是油管丝扣密封失效,在接箍处发生泄漏。丝扣密封失效的原因与管柱弯曲有关,这也是导致接箍密封失效的主要原因之一。

4 结论与建议

1)针对深层油气井井筒完整性检测需求,通过对比不同检测方法,优选并强化了仪器性能,形成了以“声波+电磁”特征为核心的多物理场协同的深层油气井井筒完整性检测方法。该方法采用人工压差、串接仪器同步采集物理场信号、控制仪器下放上提速度、定点测量和优化参数等,增强了检测能力和准确性,可准确定位并识别油管泄漏、丝扣渗漏、套管泄漏、套后窜流、液面下泄漏和多重泄漏。

2)某深层气井采用深层油气井井筒完整性检测方法检测了井筒完整性,确定了2个泄漏点的位置和泄漏类型,验证了检测方法、仪器设备和检测工艺的适用性。

3)深层气井井筒完整性检测应尽量以气体为泄漏介质,从而可以检测微小泄漏;研发可连续测量的噪声仪器、探索应用分布式光纤代替噪声仪,以提高检测效率;电磁探伤技术可作为探测深层油气井管柱损伤的常规手段,应丰富电磁探伤解释图版,以避免发生错段等事故;制定井筒完整性检测规范和标准,尽早尽快检测深层油气井完整性,并以此为基础开展不动管柱修井和井筒剩余寿命预测等工作,避免井筒完整性失效情况加剧。