某公司尾砂分级车间的优化及改造

2021-11-12卢中博

卢中博

(山东黄金矿业科技有限公司选冶实验室分公司,山东 莱州 261400)

随着社会经济和矿山开采行业的快速发展,各领域对矿山企业的生产、加工、运输及尾矿堆存、污染防治等环节的绿色环保提出了更高的要求,尤其对尾矿的管理、使用等方面[1,2]要求更加严格,监管力度不断加大。山东黄金集团多年来致力于打造“山东黄金 生态矿业”企业形象,在生态环境治理和绿色矿山建设[3-5]方面一直走在全国前列,该公司作为集团的一份子,始终按照集团发展要求,紧跟集团步伐,加快推进绿色矿山建设,坚定走好绿色环保发展之路。

1 尾矿充填系统描述

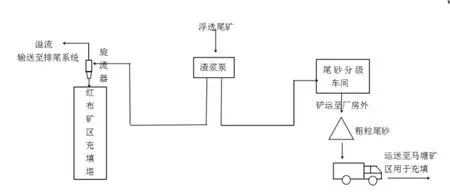

该公司现有两个生产矿区,分别为红布矿区和马塘矿区,其中红布矿区建有较为完善的充填系统,选厂浮选尾矿经渣浆泵打到红布矿区充填塔,经充填塔顶的旋流器分级后,沉砂用于井下充填,溢流自流到选厂6PN泵房打往排尾系统。马塘矿区因土地征用、输送距离等原因无法将选厂浮选尾矿经管路输送至马塘矿区充填系统。为了保证马塘矿区井下充填工作,公司建有尾砂分级车间,浮选尾矿经渣浆泵打到尾砂分级车间旋流器,分级后的沉砂用铲运机铲至露天场地堆存10天左右后用矿车运输到马塘矿区用于井下充填。示意图如图1所示。

图1 尾矿充填系统示意图

2 原尾砂分级车间存在问题

(1)影响环境的清洁卫生。当出现大风雨雪天气时,会出现扬沙、尾砂外流等问题,对生产环境造成较大影响。车间虽然在尾砂上覆盖防尘网,但仍不能从根本上得到治理,距离绿色矿山建设的标准和要求还有较大差距,是该公司绿色矿山建设进程中的巨大障碍。

(2)影响充填进度。为了保证马塘矿区井下充填工作,需提前储备充足大量尾砂。浮选尾矿经分级机分级后,沉砂用铲车铲运至厂房外堆存晾晒,当水分低于10%后再用矿车运输至马塘矿区,如果不铲运至厂房外,尾砂在厂房内堆存20天以上才能运输,严重影响马塘矿区井下充填进度,导致采充不平衡,影响生产任务,同时导致尾矿利用率的降低。

(3)增加生产运行成本。为了缩短尾砂干燥时间,需将旋流器沉砂用铲运机铲至厂房外堆存晾晒,增加生产成本1.5元/吨左右。

(4)生产组织困难。原旋砂厂池处理能力低,在选厂旋砂与红布矿区充填之间倒换、冲洗管路频繁,对生产组织产生较大影响,且增加一定的生产成本。

3 尾砂分级车间优化改造

为了满足绿色矿山发展要求,扫除绿色矿山建设中的障碍,加快推进公司绿色矿山建设步伐,该公司重新设计建设了新的尾砂分级车间。新尾砂分级车间充分考虑了环境保护、生产组织、运行成本等方面存在的各种问题。

(1)根据尾砂需求量,结合分级机分级效率、沉砂产率、尾砂堆积角等参数,计算出旋砂池建造个数和每个旋沙池合理的长、宽、高等数据。新建旋砂车间共有4个旋砂池,每个旋砂池长35m,宽10m,高2.5m,可储存3500立方约5600吨粗粒尾砂。原旋砂车间有2个旋沙池,每个旋砂池长25m,宽6m,高2m,能够储存约 1000吨粗粒尾砂,新旋砂池比原旋沙池多存储4600吨尾砂,能充分保障路充填尾砂用量。

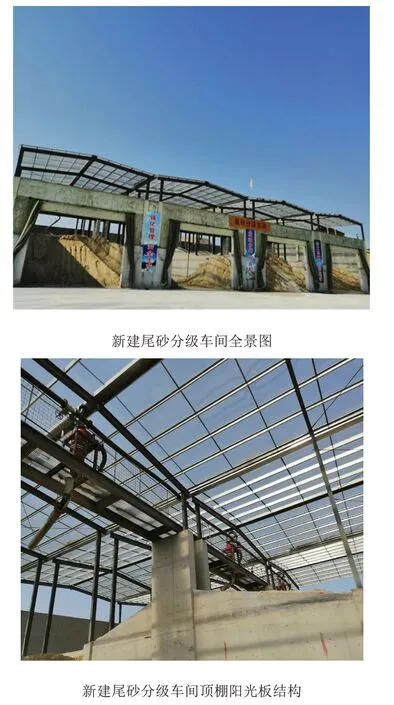

(2)旋沙池下部墙体采用钢筋混凝土结构,上部使用工字钢搭建,采用阳光板作顶棚固定在工字钢上,光照可以透过阳光板进入旋沙池内,并在墙体上留有小孔,便于尾砂中沉积的水能及时排出,从而缩短沉砂晾干时间。

(3)在每个旋沙池中间位置安装一台Ф250旋流器,浮选尾矿经渣浆泵给入旋流器,尾砂经旋流器分级后,旋流器沉砂作为充填用砂,旋流器溢流自流入回浆泵房后打入干排车间。

(4)旋砂池与旋砂池之间以及环绕旋沙池东、西、北三面留有水沟,且有一定的坡度,保证从旋沙池墙体小孔内排出的水能自流进入旋流器回浆泵池内。新建尾砂分级车间全景图和顶棚阳光板结构图如图2所示。

图2 新建尾砂分级车间

4 优点及效益

(1)保证充填进度,提高尾砂利用率。新建的4个旋砂池可储存3500立方约5600吨粗粒尾砂,与原来只能储存1000立方粗粒尾砂相比,确保了马塘矿区充填进度,大大提高了尾砂存储能力和尾砂利用率。

(2)缩短尾砂晾晒时间,生产组织更加有序。旋砂厂房顶棚采用阳光板材料,四周采用混凝土结构搭建,形成了封闭透光的厂房,阳光可以透过阳光板进入,且在混凝土墙体上留有小孔,使尾砂中的水能够及时排出,比以前晾干时间缩短近一半,尾砂有效解决了粗粒尾砂晾晒问题。

(3)环境友好和谐,实现了清洁生产。分级机沉砂在厂房内即可晾干,无需铲运至厂房外,不再受外部环境的影响。并对原尾砂堆存场地进行了绿化,使厂区环境焕然一新。原尾砂堆存场地绿化前后对比如图3所示。

图3 原尾砂堆存场地绿化前后对比

(4)节约生产成本。改造前需将分级后的沉砂用铲车铲运至厂房外,并堆存约5m的高度,铲运成本较高。改造后,分级机沉砂在厂房内即可晾干,无需铲运至厂房外,每年节约铲运机费用50余万元,降本增效成果显著。

5 结论

该公司选矿厂原尾砂分级系统不仅使生产组织困难、增加生产运行成本和生产进度,而且影响环境的清洁卫生,为了弥补上述不足,通过对旋砂车间改造优化,改造后一是保证充填进度,提高尾砂利用率;二是实现了环境友好和谐和清洁生产;三是缩短尾砂晾晒时间,生产组织更加有序;四是每年节约生产成本50万元以上,降本增效成果显著。同时,为该公司绿色矿山建设提供了基础保障。