直接煅烧法制备二氧化钛及其氧化脱硫性能

2021-11-12周隆昌刘汉林李秀萍赵荣祥

周隆昌,刘汉林,李秀萍,赵荣祥

(辽宁石油化工大学石油化工学院,辽宁抚顺113001)

油品中有机硫化物燃烧产生的SOx会危害人体的健康,同时造成酸雨和土壤酸化等环境问题[1]。因此,油品中的硫含量被严格限制,欧美等国家规定汽柴油中的硫含量应达到“零硫标准”。2017年,中国国六标准规定汽油硫质量分数小于10μg/g[2]。苛刻的燃料油含硫标准使炼油企业面临前所未有的压力。加氢脱硫(HDS)是工业上主要的脱硫工艺,但其反应条件苛刻,操作费用高,装置投资大,而且难以脱除油品中噻吩类硫化物[3]。作为加氢脱硫的补充,氧化脱硫工艺(ODS)能高效脱除噻吩类含硫化合物,而且对反应条件和设备要求不高,被认为是很有前途的加氢脱硫补充工艺[4]。

氧化脱硫工艺将油品中的硫化物氧化成相应的砜类或亚砜后,通过溶剂萃取或高表面积的吸附剂来去除硫化物[5]。氧化脱硫技术的核心是合成高效的催化剂,其中二氧化钛由于具有较高的氧化脱硫活性和容易从氧化脱硫体系中分离的特点而受到广泛的关注。例如,D.Huang等[6]直接合成了介孔二氧化钛,并应用氧化脱硫过程,结果表明,在最佳反应条件下,二苯并噻吩的脱硫率达到98.0%。L.Li等[7]通过溶胶凝胶过程合成了多孔的二氧化钛,反应50 s后,二苯并噻吩的脱硫率达到100.0%。B.N.Bhadra等[8]通过煅烧含钛的金属有机框架材料制备了二氧化钛负载的碳材料,该催化剂在氧化脱硫过程中显示了较高的活性和稳定性。此外,含有二氧化钛的一些材料在光催化氧化脱硫过程中得到了较多的应用[9-11]。虽然上述报道的钛基材料脱硫效果较好,但其制备工艺复杂,原料成本较高,很难实现工业化[5]。因此,制备一种原料经济、制备工艺简单、可回收的二氧化钛具有重要的意义。

本文以硫酸钛为原料,通过马弗炉直接高温锻烧制备二氧化钛催化剂。采用FT-IR、XRD、UVVis、SEM对催化剂的结构进行表征。以乙腈为萃取剂,组成二氧化钛/双氧水氧化脱硫体系,对模拟油中的二苯并噻吩进行脱除。考察催化剂质量、n(H2O2)/n(S)、反应温度、含硫化合物的类型对脱硫效果的影响,并对催化剂的重复使用性能和氧化脱硫机理进行探讨与分析。

1 实验部分

1.1 试剂及仪器

硫酸钛(质量分数85.0%),化学纯,国药集团化学试剂有限公司;乙腈(质量分数99.7%),分析纯,沈阳市试剂二厂;H2O2(质量分数30.0%),分析纯,辽宁泉瑞试剂有限公司;二苯并噻吩(DBT,质量分数98.0%)、苯并噻吩(BT,质量分数97.0%)、4,6-二甲基二苯并噻吩(4,6-DMDBT,质量分数98.0%),阿拉丁试剂公司。

NEXUS670型红外光谱仪(FT-IR),美国Nicolet公司,使用KBr压片,4 000~400 cm-1扫描;D/MaX-2500型X射线衍射仪,日本理学株式会社;UV-550型紫外分光光度计,日本JASCO公司;Philips XL 30扫描电子显微镜,荷兰Philips公司;WK-2D型微库仑综合分析仪,江苏江分电分析仪器有限公司。

1.2 催化剂的制备

称取1.568 g(0.006 5 mol)硫酸钛固体试剂,研磨并放入坩埚中,在530℃马弗炉中煅烧3 h,即制备成二氧化钛催化剂。

1.3 氧化脱硫过程

分别将二苯并噻吩、4,6-二甲基二苯并噻吩、苯并噻吩溶入到500 mL的正辛烷中,配成三种硫质量分数均为500μg/g的模拟油[12]。5 mL模拟油、0.015 g的二氧化钛催化剂以及一定量的H2O2和乙腈加入到带有回流装置三角烧瓶中,在一定温度和搅拌条件下进行氧化脱硫反应,每隔20 min吸取0.1 mL的上层油相,通过WK-2D微库仑综合分析仪测定油品中的硫质量分数。脱硫率计算公式如下:

式中,c、d分别为反应前、反应后油品中的硫质量分数,μg/g;η为油品中硫化物的脱除率,%。

2 结果与讨论

2.1 催化剂的表征

2.1.1 FT-IR分析 为了明确制备催化剂的具体成分,对硫酸钛原样和二氧化钛进行了傅里叶变换红外光谱分析,结果见图1。

图1 样品的红外谱图

从图1中Ti(SO4)2·9H2O的谱图可以看出,3 388、1 654 cm-1处的特征峰分别是硫酸钛中结晶水的O-H伸缩振动峰和弯曲振动峰;1 406 cm-1处是硫酸盐的红外特征峰,1 248、1 140 cm-1和981 cm-1是硫酸钛中SO2-4的红外特征峰,471 cm-1处是Ti-O的伸缩振动峰[13];在二氧化钛的红外谱图中,3 388、1 654 cm-1处的红外特征峰明显变窄变弱,说明硫酸钛锻烧后的结晶水明显变少,1 406、1 248、1 140 cm-1和981 cm-1处的红外特征峰明显变小甚至消失,说明硫酸钛锻烧后使SO2-4分解,与此同时,在515 cm-1处出现了Ti-O的宽峰,其特征强度明显强于硫酸钛原样在471 cm-1处的特征峰。

2.1.2 XRD分析 为了进一步确认制备催化剂的类型,通过X射线衍射技术对硫酸钛原样与二氧化钛催化剂进行表征,结果见图2。从图2可以看出,硫酸钛原样图谱中,在17.0°、21.6°、23.5°、23.5°、25.3°、26.1°、28.0°、35.0°、48.5°、55.1°处出现强的特征衍射峰,与文献[14]中硫酸钛的衍射峰高度吻合;在二氧化钛谱图中,在25.88°处出现特征衍射峰,这属于二氧化钛的特征衍射峰,并且是非晶态锐钛矿型二氧化钛特征衍射峰[15],其峰型与文献[7]报道基本一致。经过高温锻烧3 h后(530℃),硫酸钛原样中SO2-4分解消失,硫酸钛最终被锻烧成二氧化钛晶体[16]。

图2 硫酸钛原样与二氧化钛催化剂的XRD谱图

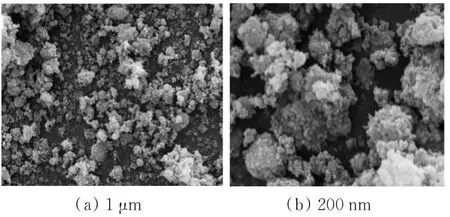

2.1.3 SEM和UV-Vis分析 图3为二氧化钛催化剂的SEM图。从图3(a)可以看出,二氧化钛呈现出大小不一的粒状结构,进一步放大其结构(200 nm)可以看出(见图3(b)),较大的颗粒是由很多较小的颗粒堆积构成的,说明这些微小的粒子存在较为明显的团聚。证明锻烧制备的二氧化钛容易发生较为明显的团聚。

图3 二氧化钛催化剂的SEM图

通过紫外分光光度计测试制备的催化剂的光吸收情况,结果见图4。从图4可以看出,直接锻烧硫酸钛生成的样品与文献[17-18]中二氧化钛样品极其类似,催化剂在200~450 nm处有较大的吸收,450~700 nm可见光区吸收强度较弱。和文献[19]报道相比,本方法制备的二氧化钛催化剂具有更高的可见光吸收性能,一般光吸收性能越好,氧化脱硫的活性越强[20]。

图4 二氧化钛催化剂的UV-Vis谱图

2.2 催化氧化脱硫性能考察

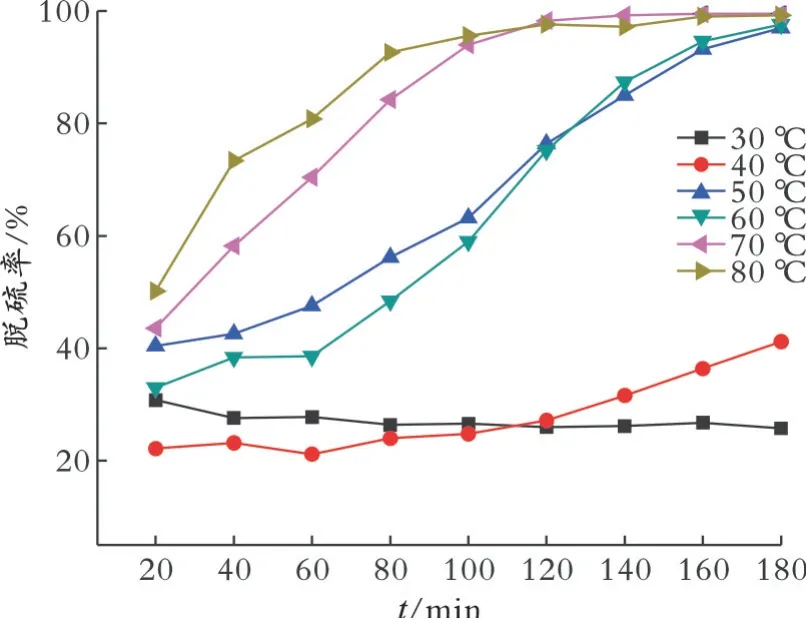

2.2.1 反应温度对脱硫效果的影响 在模拟油体积为5 mL、n(H2O2)/n(S)为6、二氧化钛催化剂质量为0.015 g、乙腈体积为2.5 mL、反应时间为180 min的条件下,考察反应温度对脱硫效果的影响,结果见图5。

图5 反应温度对脱硫效果的影响

从图5可以看出,当反应180 min时,反应温度从30℃增加至70℃,模拟油的脱硫率从25.8%提高到99.5%,但是继续升高反应温度至80℃时,体系的脱硫率反而降低至99.2%。在氧化脱硫体系中,硫化物的氧化过程和双氧水的分解反应是两种相互竞争的反应过程,在较高的反应温度下,过氧化氢分解过快导致体系氧化能力下降[21]。因此,最佳反应温度为70℃。

2.2.2n(H2O2)/n(S)对脱硫效果的影响 在模拟油体积为5 mL、反应温度为70℃、二氧化钛催化剂质量为0.015 g、乙腈体积为2.5 mL、反应时间为180 min的条件下,考察n(H2O2)/n(S)对脱硫效果的影响,结果见图6。

图6 n(H 2O2)/n(S)对脱硫效果的影响

从图6可以看出,随着n(H2O2)/n(S)逐渐增加,脱硫率也不断提高,当n(H2O2)/n(S)=6时,脱硫率达到最大值,继续增加n(H2O2)/n(S)时,体系的水也随之增多,由于模拟油与水的不互溶性,水的增多会影响模拟油与催化剂反应效果,进而导致脱硫效果明显下降[22]。因此,最佳n(H2O2)/n(S)=6。

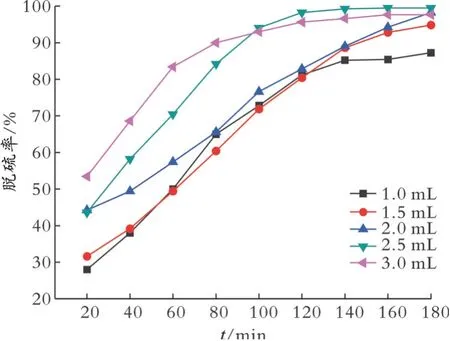

2.2.3 乙腈体积对脱硫效果的影响 在模拟油体积为5 mL、反应温度为70℃、二氧化钛催化剂质量为0.015 g、n(H2O2)/n(S)为6、反应时间为180 min的条件下,考察乙腈体积对脱硫效果的影响,结果见图7。

图7 乙腈体积对脱硫效果的影响

从图7可以看出,当乙腈体积从1.0 mL增加至2.5 mL时,在180 min内,体系脱硫率逐步从87.2%提高到99.5%,然而,继续增加乙腈体积至3.0 mL时,催化剂的脱硫率降低为98.0%。因此,最佳乙腈体积为2.5 mL。

2.2.4 二氧化钛催化剂质量对脱硫效果影响

在模拟油体积为5 mL、反应温度为70℃、乙腈体积为2.5 mL、n(H2O2)/n(S)为6、反应时间为180 min的条件下,考察二氧化钛催化剂质量对脱硫效果的影响,结果见图8。

图8 二氧化钛催化剂质量对脱硫效果影响

从图8可以看出,随着催化剂质量从0.010 g增加至0.015 g,脱硫率从96.2%增加至99.5%;继续增加催化剂质量为0.020 g时,脱硫率降低至96.5%。催化剂的加入提供了氧化脱硫体系所需的催化活性点位,在双氧水质量一定时,加入过多的催化剂,导致体系的n(H2O2)/n(S)下降,影响了体系的脱硫效果[23]。因此,最佳催化剂质量为0.015 g。

2.2.5 不同硫化物对脱硫效果的影响 在反应温度为70℃、二氧化钛催化剂质量为0.015 g、乙腈体积为2.5 mL、n(H2O2)/n(S)为6、反应时间为180 min的条件下,考察不同硫化物对脱硫效果的影响,结果见图9。

图9 不同硫化物对脱硫效果的影响

从图9可以看出,在最优条件下,DBT、4,6-DMDBT、BT的脱硫率分别达到99.5%、35.6%、65.0%。参考文献[24]可知,3种含硫化合物硫原子电子云密度大小关系:4,6-DMDBT(5.760)>DBT(5.758)>BT(5.739)。硫原子电子云密度越高,氧化脱硫效果越好,但是4,6-DMDBT并不符合这一规律。这是因为4,6-DMDBT存在两个甲基取代基而具有较强的空间位阻效应,影响了其与催化剂反应,因此脱硫率低于DBT和BT[25]。同时,对比考察了MDO(混合柴油)在最优条件下的脱硫率,结果表明真实柴油脱硫率可以达到53.4%。

2.3 催化剂的重复使用性能

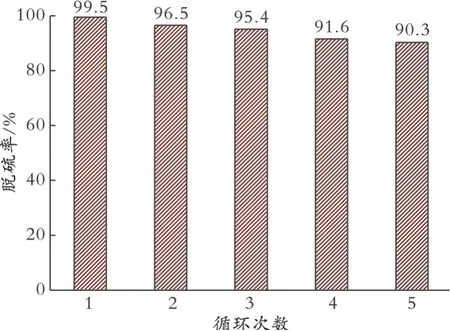

脱硫实验结束后,通过离心法对催化剂进行回收,经CCl4反萃取后,在125℃烘箱中干燥6 h,在最优反应条件进行二氧化钛的重复实验,结果见图10。

图10 二氧化钛催化剂回收利用

从图10可以看出,催化剂循环使用5次,脱硫效率降低至90.3%。脱硫效果降低是因为回收过程中催化剂的部分损耗[26]。

2.4 氧化脱硫机理

二氧化钛在氧化脱硫体系中的作用机理如图11所示。

图11 二氧化钛在氧化脱硫体系中的作用机理

首先,油相中的二苯并噻吩被乙腈萃取到萃取相中;其次,萃取相中的双氧水和锐钛矿型二氧化钛中的Ti4+发生氧化还原反应,产生具有强氧化性的羟基自由基。羟基自由基可以将进入萃取相的二苯并噻吩氧化成二苯并噻吩砜,二苯并噻吩在两相中的浓度差使萃取氧化反应持续进行,从而实现油相中的硫化物被氧化脱除,直到体系中的H2O2消耗殆尽为止[27-29]。

3 结 论

(1)以硫酸钛为原料,通过马弗炉直接高温锻烧制备出二氧化钛催化剂,并采用FT-IR、XRD、UV-VIS、SEM对催化剂的结构进行表征,证明成功合成了二氧化钛催化剂。

(2)以乙腈为萃取剂,组成二氧化钛/双氧水氧化脱硫体系,并对模拟油中的二苯并噻吩进行实际脱除。在模拟油体积为5 mL、n(H2O2)/n(S)=6、二氧化钛催化剂质量为0.015 g、反应温度为70℃、乙腈体积为2.5 mL、反应时间为180 min的最优条件下,DBT脱除率达到99.5%。

(3)催化剂在5次循环使用后,仍具有较高的催化活性。