微波消解-ICP-AES法测定车用汽油中的重金属元素

2021-11-12张嘉席侯明波李丽华

张嘉席,侯明波,吴 限,李丽华

(1.辽宁石油化工大学 石油化工学院,辽宁 抚顺113001;2.中国石油抚顺石化公司,辽宁 抚顺113004)

中国是石油消耗大国,随着汽车需求不断增长,汽油消耗量也与日俱增,向汽油中添加金属化合物等技术可以提升汽油使用效率。在石油炼制加工过程中,金属含量是研究炼油工艺以及其产品质量的重要指标。某些金属是石油加工过程中十分有害的杂质(如As、Ni、V),其他元素如Pb、Hg等重金属含量过高则会对人体及人们的生活环境产生危害[1-4]。因此,严格控制油品中金属含量显得尤为重要。

传统汽车油品前期处理方法主要包括干法灰化、萃取法、高压消化熔融法和常压消化法等,上述方法在操作形式上相对复杂,且样品量偏大、时间冗长、溶剂用量较多,在反应过程中需要保持容器敞开状态,对周围生存环境存在巨大的危害。此外,在检测过程中通常单次检测的元素仅仅只有一个种类,故检测效率偏低,无法实现样品快速分析[5-8]。电感耦合等离子体光谱(ICP-AES)和电感耦合等离子体质谱(ICP-MS)技术都是近年发展起来的分析测试技术,具有检出限低、线性范围宽、干扰少、精密度高等特点,可同时进行多元素快速分析。但从分析技术上来讲,ICP-AES技术最成熟,ICP-MS的操作仍较为复杂。ICP-MS更适用于痕量或者超痕量分析,ICP-AES更适用于主、次、痕量常规分析,且ICP-MS运行费用高于ICP-AES。

本文采用微波消解仪和电感耦合等离子体原子发射光谱分析(ICP-AES)相结合的方式[9-12],对国内汽油样品中Fe、Mn和Pb元素进行检测。微波消解主要应用了微波快速加热和高压消解的方式提升加热速度[13],对于难消解油品有着十分显著的效果;配合使用ICP-AES检测技术,具有干扰少、检出限低和线性动态范围宽等特点,对于金属含量低的油品有十分好的检测效果,与传统的预处理汽油方法相比[14-17],该检测方法具有对环境污染小、操作简便、试剂用量低、反应快速且对人体危害小等特点。

1 实验部分

1.1 试剂与仪器

试剂:还原铁粉、硫酸锰、硝酸铅,分析纯,天津市大茂化学试剂厂;硝酸,优级纯,沈阳天罡化学试剂厂;纯水(电导率为18.2 Mμ·cm),实验室自制;92#汽油,抚顺市中国石油加油站。

仪器:Optima 8000 DV电感耦合等离子体发射光谱仪,美国珀金埃尔默公司;CEM Mars5微波消解仪,美国CEM公司;KSW-13型马弗炉,天津科学器材设备厂。

1.2 实验步骤

1.2.1 样品的前期处理 将0.2 mL 92#汽油放置在消解罐中,并加入2.0 mL双氧水和8.0 mL硝酸,进行微波消解,然后将其放置于室温冷却、排气,排气在通风橱中完成。将消解液取出并在可调式电热板蒸至近干,而后转移到容量瓶中,用纯水定容,同时做试剂空白实验。微波消解仪程序设定:5 min温度升至180℃,维持5 min,在5 min内再升至200℃,维持10 min,在10 min内再升至220℃,维持20 min。

1.2.2 混合溶液标准液的配置 通过各元素的标准储备液配制成相应的混合标准系列溶液:分别移取质量浓度为1 000 mg/L的铁标准溶液5 mL、锰和铅标准溶液各1 mL,采用体积分数为l%的硝酸溶液定容至100 mL,配制成含铁、锰、铅质量浓度分别为50、10、10 mg/L的混合标准储备液,用体积分数为1%的硝酸溶液定容到100 mL容量瓶,即配制成铁、锰、铅质量浓度分别为5、1、1 mg/L的混合标准使用液。

1.3 仪器的最佳条件

在最佳仪器参数条件下,绘制出不同元素的工作曲线,并对每个汽油样品测定5次,取平均值。ICP-AES仪器的工作参数:射频功率1 150 W,辅助气流量0.5 L/min,雾化器气体流量0.7 L/min,泵速50 r/min,观测高度15 mm。

2 结果与讨论

2.1 微波消解条件的优化

2.1.1 微波消解酸种类及用量的选择 氧化性的酸类通常作为微波消解的氧化试剂,高氯酸是一种高效的消解酸,但因其具有易爆性,从安全方面考虑,高氯酸不作为首选消解酸。盐酸氧化性相对较差,且易挥发,所以应用不多。氢氟酸是一种常用的消解酸,腐蚀性强,通常应用于土壤的消解中。硫酸是一种高沸点易爆试剂,高沸点(339℃)的硫酸能熔化大多数塑料制品(包括聚四氟乙烯消解罐),因此不适用于密闭微波消解系统。硝酸是一种十分常见的消解酸,并且应用广泛,对于硝酸难以消解的样品,加入适量过氧化氢,可大幅度地提高硝酸氧化能力,从而得到满意的结果。所以采用硝酸为消解酸,从绿色化学的角度出发,考察了硝酸浓度、硝酸用量、过氧化氢用量对微波消解效果的影响。

称取0.2 mL样品,消解持续时间保持在1 h以上,其目的是确保整个消解安全性。采用硝酸+双氧水体系进行微波程序设置,考察了硝酸体积为6、7、8、9 mL时样品的分解情况,样品分解结束后,观察消解罐中样品溶液,确定消解样品的最佳硝酸体积为8 mL。如果采用2 mL双氧水+8 mL硝酸来进行消解,对应回收率较高,且明显高于湿法消解方式,此外还具有干扰少且空白信号低等特点,同时在很大程度上提升混合液本身的氧化能力。

2.1.2 微波消解条件的考察 采用三步式升温方式和低升温速率,以确保罐内压力处于平缓上升的状态。通过实验考察,得到最佳微波消解程序,结果见表1。

表1 最佳微波消解程序

2.2 分析线、线性范围以及检出限的测定

按照最佳实验条件,测定了Fe、Mn、Pb元素灵敏度较高的分析线、线性范围及检出限,测定结果见表2。

表2 元素的特征谱线和检出限

2.3 酸度的影响

样品在分析测试前需要加入硝酸,对水样进行酸化处理。测试时,酸会改变样品溶液的黏度、进样量以及等离子炬的激发性能,对待测元素的信号强度产生影响。当样品中酸质量分数太高时,会因溶液黏度大而导致样品进样速度下降,所以得到各元素的信号强度也会明显降低;当样品中酸质量分数较低时,由于酸的影响,会使等离子体炬激发性能减弱。为了消除溶液中酸对分析精密度与检测结果准确度的影响,在分析测试中,必须确保标准系列的酸质量分数与样品溶液酸质量分数相同。实验过程用标准溶液考察了硝酸质量分数为2%~10%时,Fe、Mn、Pb的分析谱线强度变化情况,结果见表3。由表3可知,在硝酸质量分数为2%~10%时,Fe、Mn、Pb谱线强度变化不大。综合考虑试剂成本、环境污染等问题,在本试验过程中硝酸质量分数控制在5%。

表3 酸度对谱线强度的影响

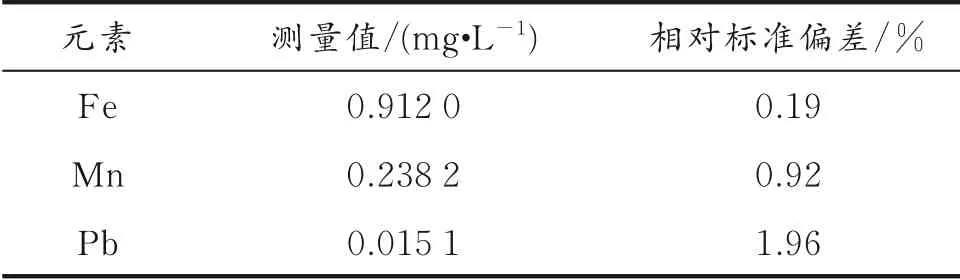

2.4 精密度检测

在仪器最佳工作设定条件以及最佳样品前处理方法的基础上,针对样品进行平行测定,每个样品测量次数为10次,计算得到相对标准偏差,结果见表4。

表4 精密度检测结果

由表4可知,该方法有较好的精密度,能满足分析和管理要求。

2.5 样品测定及加标回收率

为验证方法的准确性,针对平行称取的样品,分别在其中加入质量浓度不同的金属标准样品,按实验方法处理,并计算加标回收率,结果见表5。由表5可知,Fe元素加标回收率为94.6%~96.4%,Mn元素加标回收率为106.3%~107.2%,Pb元素加标回收率为107.0%~107.5%。由此可见,检测结果准确性较高。

表5 汽油中Fe、Mn、Pb质量浓度及加标回收率测定结果(n=5)

3 结 论

(1)采用微波消解法进行前期样品处理,具有快速、无污染、试剂耗量少、空白值低、元素损失小及回收完全等优点。

(2)ICP-AES与微波消解技术相结合,建立了国内汽油中的重金属元素Fe、Mn、Pb的测定方法。利用此方法对国内市售汽油进行检测,准确性较好,对市售油品中重金属的检测具有一定的应用价值。