超静定并联六分力测量轮及标定

2021-11-12姜骏宫海彬

姜骏,宫海彬

超静定并联六分力测量轮及标定

姜骏,宫海彬

(上海汽车集团股份有限公司技术中心试验认证部,上海 201804)

六分力测量轮是从道路试验到台架试验最关键的传感器,目前国内商用测量轮均为进口且成本高昂。文章开发了一种基于多传感器并联结构的六分力测量轮,并进行了标定试验和对标试验。结果表明,该六分力测量轮最大示值误差为0.21%FS,非线性误差以及迟滞均小于0.5%FS,各通道间最大串扰为0.67%FS。准静载下自主开发测量轮与MSC测量轮最大相对误差为0.73%,多轴动载下两者对应通道测量信号基本完全重合,均方根值最大相对误差为1.82%,满足试验精度要求。自主开发的低成本测量轮具有重要的应用价值。

六分力测量轮;标定;测量模型;对标试验;台架试验

前言

汽车耐久性是汽车质量好坏的重要标志之一,耐久性试验是产品开发中的关键环节。随着产品开发周期的压缩,台架试验在产品开发认证中的重要性越来越突出。其中,轮心六分力是从道路试验到台架试验最关键的载荷数据,六分力测量轮是台架迭代时所需的最关键的目标传感器。

用于轮心六分力测量的测量轮设备为典型的多轴力传感器,同时需满足高测量精度、大刚度、低重量等特点,对此国内外开展了大量研究。根据传感器弹性体结构划分,主要包括两种形式:弹性体整体式及多弹性体并联式。在弹性体整体式传感器研究方向:Gobbi等[1]开发了可用于卡车及重型车辆车轮六分力测量的三幅结构式的测量轮,在轮辐布置多个应变片,通过软件解耦实现六轴力测量。该方案针对整车道路试验中数据采集,难以兼顾台架试验。Hisato Tokunaga等[2]开发了紧凑型摩托车用测量轮,通过实车道路试验,重点对测量数据中三向力及驱动或制动扭矩进行定性分析。Jodi L. Sommerfeld 等[3]开发的SWIFT测量轮,结构紧凑采用四轮辐式设计。周耀群等[4-5]研发了八梁轮辐式对称结构的六轴力测量轮传感器,通过布置应变片和组桥实现硬件解耦。冯李航等[6]在引入运动测量技术与校正方法,提出了一种兼顾旋转解耦、惯性解耦以及初值校准的联合方法。多弹性体并联式研究方向:Walter WeiBlen等[7]研发的Kistler多传感器并联式六轴力测量轮,根据量程采用若干个三维力传感器并联结构,实现六轴轮心力测量。贾振元、李立建、姚建涛等[8-10]分别开发了stewart并联结构的六维力传感器,基于6根联接杆拉压力,通过解耦计算获得六维载荷。但是基于stewart并联结构的传感器普遍存在着空间大、量程小、各向异性明显、维间耦合大、测量稳定性差等缺点。赵延治、牛智等[11-12]开发了正交构型并联多轴力传感器,并研究了该结构传感器的耦合误差测量模型。

汽车行驶时,测量轮需精确测量轮胎与悬架多轴载荷,其工作环境恶劣,承受多轴、动态乃至冲击载荷,目前国内开发的测量轮未实现商业应用。各企业、研究所和高校等普遍采用的是国外MTS、Kistler等公司开发的成熟产品,但是进口设备价格昂贵,关键技术保密,国外文献侧重于测量轮应用及行业对标。同时传统研究中,通常基于单轴顺序静态标定,缺少多轴动载荷下的测量精度验证。为满足紧凑空间内、轮心六轴动载荷精确测量等要求,首先设计一种基于多传感器并联结构的六分力测量轮,介绍测量轮的结构特点,分别建立测量模型及仿真模型,给出基于三维力传感器信号的六分力表达式。研发基于滚珠平台的标定系统,并进行标定试验,最后设计基于MTS329道路模拟试验系统加载、测量轮A与测量轮B的串联布置的验证方案,进行自主开发测量轮与行业主流测量轮的对标试验。自主开发测量轮替代进口可大幅降低试验成本,具有重要的实用价值。

1 六分力测量轮结构

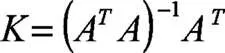

1.1 MTS329道路模拟试验系统简介

道路试验系统主要包括2~4个六自由度道路模拟器、前后约束、控制器、试验车、数据采集系统、等组成。试验车四个制动盘分别通过适配器经测量轮固定安装四个道路模拟器上,用于模拟试验车车身惯性力(整车坐标系X轴方向)的前、后约束分别固定安装在前、后保险杠上,通过道路模拟器激励,通过控制器迭代修正台架驱动信号,精确复现道路试验时的试验车所受载荷。

轮心六分力是台架试验最重要的迭代目标信号,实时测量台架加载至车轮处的六轴载荷。

图1 多通道台架试验系统

1.2 六分力测量轮结构

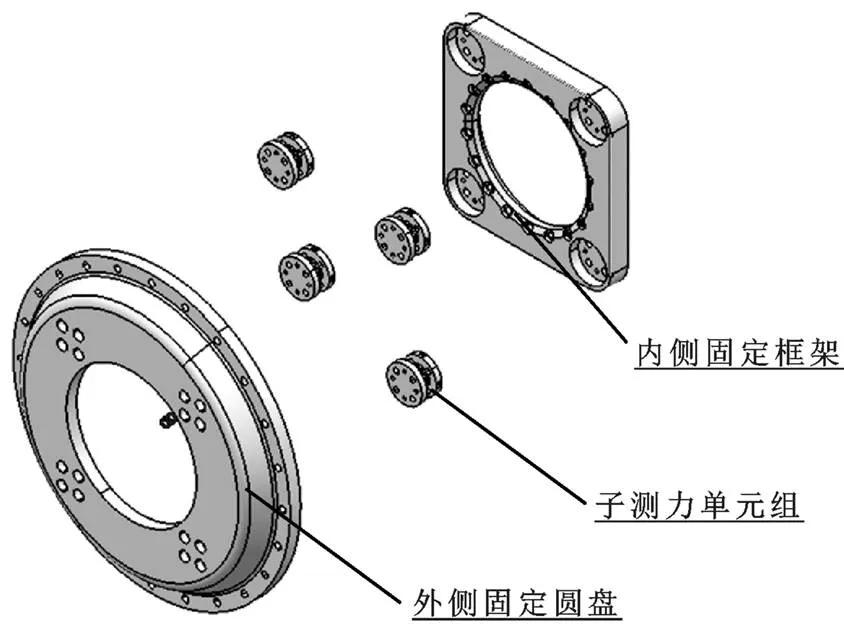

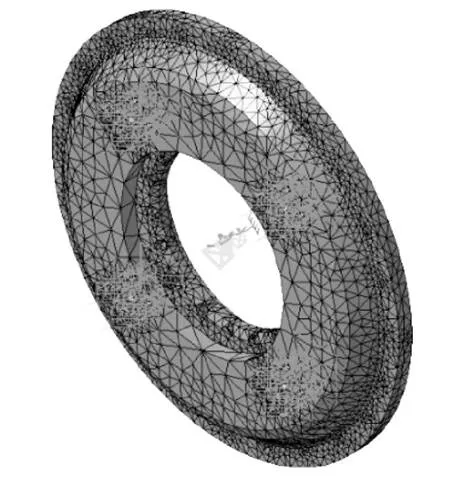

测量轮需精准测量随机振动、冲击、准静态等不同形式的轮心六轴载荷,其测量量程、结构一阶固有频率等均直接受限于测量轮结构形式。本方案六分力测量轮包括外侧固定圆盘、子测力单元组和内侧固定框架三部分组成。其中,子测力单元组采用个三维力传感器呈圆周均匀分布的并联结构。测量各传感器三向载荷,并计算输出六通道轮心载荷。其中,优选为4、5、6。

图2 六分力测量轮爆炸图

2 测量模型的建立

2.1 六分力测量轮空间布局

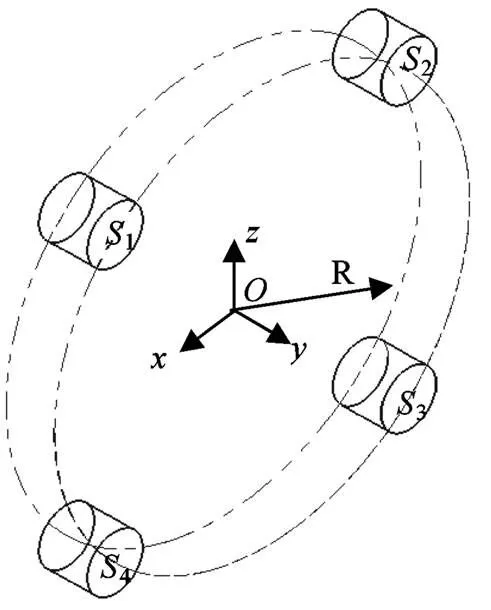

图3 四传感器并联结构空间布局

利用坐标变换对4个三维力传感器并联结构测量轮进行分析,其空间布局如图3所示。其中,为被测力坐标系,四个三维力传感器1、2、3、4局部坐标系均与平行,传感器轴与被测力坐标系轴距离为,三维力传感器端面半径为。

2.2 理想测量模型的建立

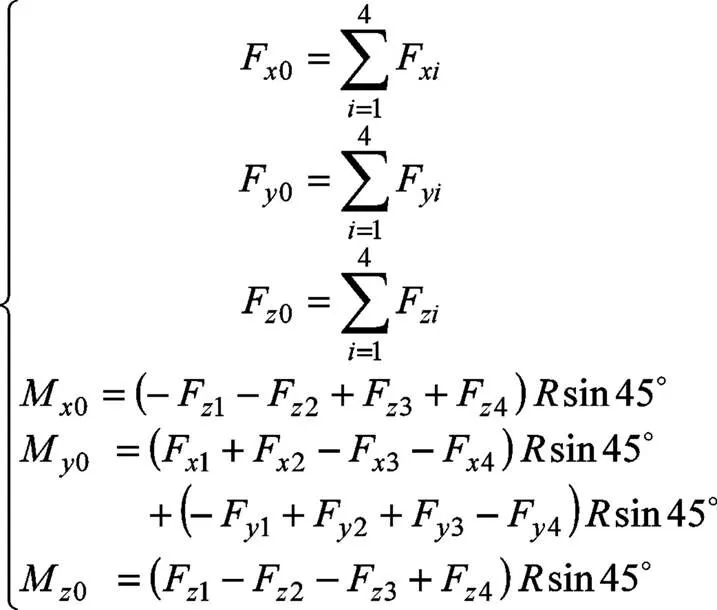

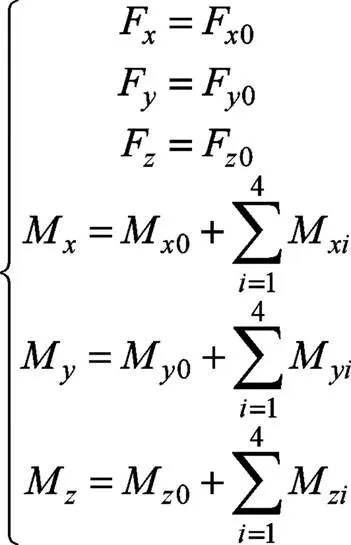

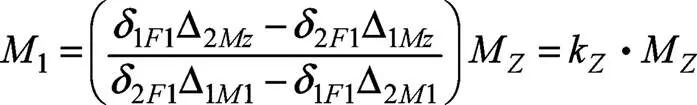

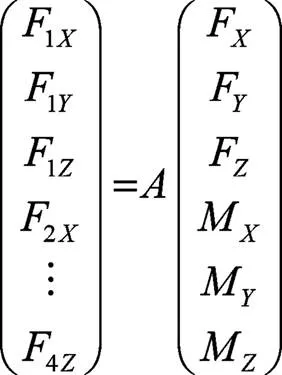

测量轮所受三维正交力为F、F、F,三维正交扭矩M、M、M。对应的,第个三维力传感器承受的三向正交力为F、F、F。不考虑三维力传感器分担的三维扭矩,根据空间力系平衡条件,可到理想测量模型六分力的表达式:

2.3 计及三维力传感器扭矩的测量模型

测量轮中各三维力传感器两端采用螺栓连接固定,两端面分别于传感器两端采用螺栓连接,两端面分别与台架、测量轮主体框架接触约束,整体系统为超静定结构。测量轮中各三维力传感器除受三向正交力外,还会承受额外三向扭矩载荷’。传感器轴与被测力坐标系轴距离越大,传感器端面半径越小,’值越小。然后,及值受限于台架尺寸及测量量程,因此忽略额外三向扭矩载荷’将导致测量偏差。测量轮实际测量模型六分力表达式:

由于测量轮为对称结构,简化螺栓连接为固定连接,忽略螺栓连接刚度,以绕轴输入扭矩M为例,将轴一侧2传感器和3传感器简化为一个固定约束,将另一侧1传感器和4传感器简化为另一个固定约束。建立简化的混合超静定结构,利用对称性,将四次超静定问题简化为二次,分析固定约束所有力和扭矩,如图4所示。

式中:1为安装点处承受的向力;1为安装点处承受的绕轴扭矩;M为测量受到的绕轴输入扭矩;1F1为1方向单位载荷下安装点处向位移、1M1为1方向单位载荷下安装点处向的位移;相应的,1F1、1M1分别对应1和1方向单位载荷下安装点处向位移。Δ1Mz、Δ2Mz分别为扭矩下安装点处向、向位移。

据式3可得:

即1与z线性相关,两者比例系数仅与测量轮结构、尺寸及材料弹性模量有关。考虑对称性,分别设定x、y、z三向载荷下,单个传感器承受扭矩与输入扭矩比值为X、Y、Z。由此可得测量轮实际测量轮中三个扭矩表达式:

2.4 测量模型的仿真分析及验证

图5 测量轮有限元分析模型

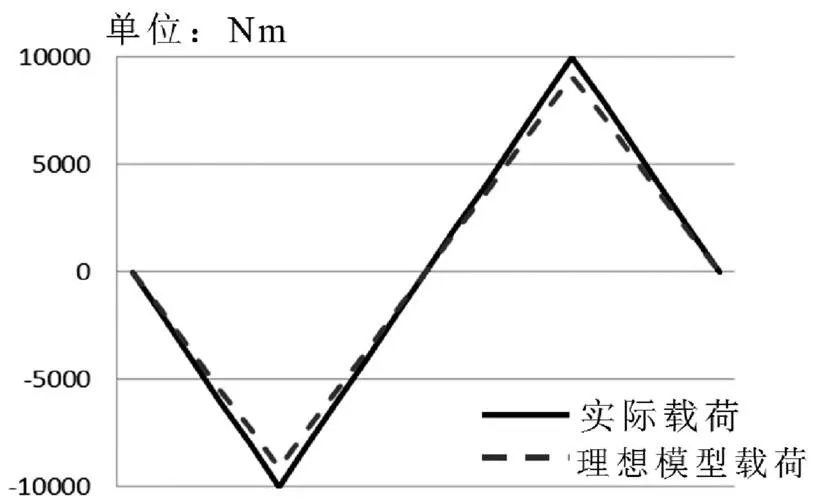

基于Catia软件装配件有限元分析GAS (Generative Asse- mbly Structural Analysis) 模块建立测量轮仿真分析模型,如图5所示。其中,测量轮外侧固定圆盘及内侧的测量轮固定框架材料均选用铝合金7075,三维力传感器弹性体材料为40CrNiMoV。考虑螺栓连接刚度及传感器与固定圆盘和固定框架的接触刚度,设置各零件间的连接属性,在固定圆盘处分别输入六分力载荷,测量各三维力传感器与测量轮固定框架接触面的载荷,根据前述理想测量模型计算测量轮六分力。分析结果表明:三向力分别加载时,理想测量模型结果与实际加载值完全相等;三向扭矩输入时,x、z输入时,理想测量模型结果约为实际加载值的91%,如图6所示。y输入时,理想测量模型结果约为实际加载值的96%。

图6 Mx/Mz加载载荷与理想模型计算结果

3 六分力测量轮的标定

六分力测量轮采用多传感器并联式栓接结构,受加工、装配精度影响,且各子三维力传感器自身维间串扰误差,导致六分力测量轮产生维间耦合误差,为提高测量精度,需对六分力测量轮进行标定试验。

3.1 测量轮及标定系统样机开发

3.1.1 测量轮系统样机开发

在前文所述模型的基础上,研制了基于四个三维力传感器并联的六分力测量轮样机及相应的数采系统,系统原理如图7所示。测量轮测量12个通道正交载荷信号。经放大后的信号通过NI 9220信号输入模块采集,本系统采用NI CRIO- 9045 CompactRIO控制器进行信号处理及软件解耦,计算出的六分力信号通过NI 9264以±10V模拟量电压信号输出,可方便的输入至MTS控制器或其他任意数采设备。

图7 测量轮有限元分析模型

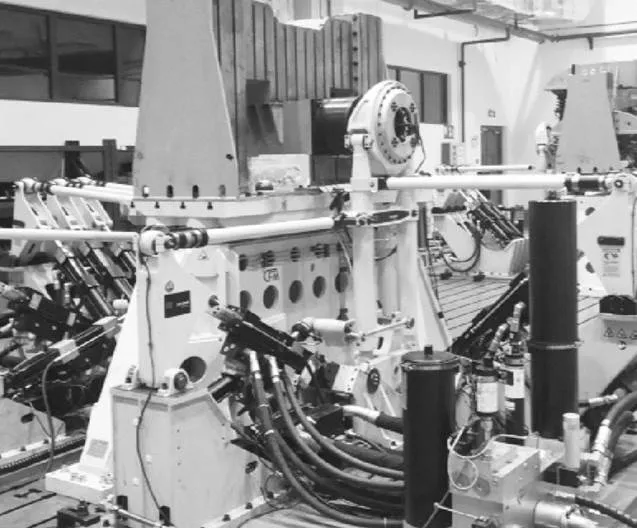

3.1.2 标定系统开发

测量轮标定系统主要包括:力加载装置、标准力传感器、六轴力测量轮标定夹具、数据采集系统等。标定系统采用imc CRONOSflex主机搭配DCB2-8模块同步采集标准力传感器加载载荷和测量轮内四个三维力传感器输出信号。

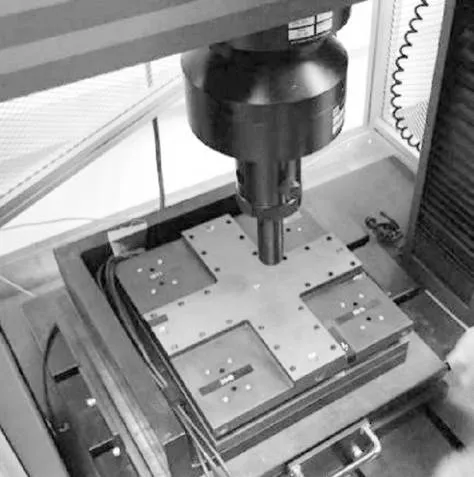

采用MTS-SANS的CMT5504电子万能试验机实现载荷加载和输入载荷测量。为确保其他方向不受载荷,测量轮标定工装布置在滚珠平台上,实现自动对中,并避免标定时施加测量约束载荷,标定系统如图8所示。

图8 三向力标定系统

3.2 测量轮标定方法

测量轮所受载荷作用在四个三维力传感器上,传感器各通道载荷可直接测得,需通过标定建立12个通道载荷与测量轮轮心六轴力的关系,假定各通道载荷与轮心六轴力为线弹性,不考虑非线性因素。标定时,通过加载装置分别加载三向力(F、F、F)和三向扭矩(M、M、M),同时测量四个三维力传感器12个通道的力(1X、1Y、1Z……4X、4Y、4Z)。

式中:为12X6的灵敏度系数矩阵。

为保证标定误差最小,根据矩阵理论选用最小Frobenius范数的最小二乘法计算标定矩阵。标定矩阵为:

基于标定矩阵K及实测的测量轮各子三维力传感器信号即可计算测量轮轮心六轴载荷。

3.3 测量轮标定试验

基于上述标定系统及标定矩阵进行标定试验,标定结果及串扰误差如表1、表2所示。

表1 静态标定结果

通道满量程满量程误差非线性误差迟滞 N/Nm%FS%FS%FS Fx50 0000.020.020.01 Fy30 0000.210.130.07 Fz50 0000.020.020.01 Mx100 0000.010.010.01 My100 0000.000.000.00 Mz100 0000.010.010.01

表2 维间串扰

通道载荷幅值FxFyFzMxMyMz N(Nm)%FS%FS%FS%FS%FS%FS Fx20 00000.60.40.240.340.53 Fy15 0000.0200.030.280.40.06 Fz20 0000.310.2400.670.130.06 Mx40 0000.0300.2200.30.19 My40 0000.360.320.120.3900.47 Mz40 0000.340.490.050.30.30

该六分力测量轮最大示值误差为0.21%FS,测量精度为0.5级。各轴的非线性误差以及迟滞都小于0.5%。

六分力测量轮各通道间最大串扰为0.67%FS,优于行业内1.5%FS的串扰目标。

4 试验验证

轮心六分力是台架试验最重要的迭代目标信号,自主开发的测量轮A与路谱数据采集用成品测量轮B一致性是确保台架试验精准的关键。为此,设计了基于MTS329道路模拟试验系统加载、测量轮A与测量轮B的串联布置的验证方案,即:测量轮A与测量轮B通过适配夹具固定连接,一端通过夹具固定安装在地基上,另一端与台架固定连接。其中,测量轮B作为标准力传感器,为应用最广泛的MSC LW12.8型测量轮。具体方案如图9所示。

图9 台架验证方案

由于测量轮与测量轮轮心轴方向存一定偏距,需对测量轮M及M通道进行修正,确保两者测量轮心位置重合,具体方法不在本文赘述。

4.1 准静态对标试验

根据历史项目轮心载荷数据,分别按一定幅值对轮心按1Hz正弦波形依次施加力和力矩,同时测量自主开发的测量轮A与标准力传感器各轴载荷,线性拟合各对应通道信号,具体如表3所示。

根据测量结果,线性拟合方程中各通道比例系数及相关系数2均接近为1,最大相对误差为0.73%,表明自主开发的测量轮各通道测量结果与标准力传感器基本完全相同,具有很好的测量精度。

表3 偏载下输入输出载荷值及相对误差

通道载荷幅值/N(Nm)拟合直线 比例系数R2相对误差 Fx20 0000.999 299.999 90.023% Fy15 0001.000 199.998 60.078% Fz20 0000.998 399.999 90.178% Mx40 0000.999 799.999 90.013% My40 0000.999 999.999 50.013% Mz40 0000.994 799.998 60.73%

4.2 动态对标试验

道路及台架试验中,测量轮承受六轴耦合的动态载荷。为此,设计了六轴同时加载的动载标定试验。各通道为白噪声信号,根据台架能力及实际轮心载荷特点,设定信号波形及幅值,具体数值不在本文赘述。

图10 纵向力实测及误差信号

图11 纵向力及转向扭矩自功率谱密度

以F、M为例,各对应通道时域及频域信号如图10所示,两信号基本完全重合,无相位差。统计各通道均方根值、最大值和最小值相对误差,如表4所示。

表4 多轴动载激励下相对误差统计

通道相对误差 MaximumMinimumRMS Fx0.85%1.30%0.15% Fy1.71%2.11%1.82% Fz0.27%0.41%0.56% Mx−0.83%0.09%−0.39% My0.41%0.41%−0.06% Mz0.83%1.50%0.81%

试验结果表明,各通道同时加载动载荷时,自主开发的测量轮与MSC测量轮峰值最大相对误差为1.71%,谷值最大相对误差为2.11%,均方根值最大相对误差为1.82%,满足试验精度要求。

5 结论

(1)设计了一种基于多传感器并联结构的六分力测量轮,介绍了测量轮的结构特点,分别建立了测量模型及仿真模型,给出了基于三维力传感器信号的六分力表达式。

(2)研发了基于滚珠平台的标定系统,并进行了标定试验,标定结果表明:该六分力测量轮最大示值误差为0.21% FS,非线性误差以及迟滞均小于0.5%,各通道间最大串扰为0.67%FS,优于行业内公认的1.5%FS的串扰目标。

(3)设计了基于MTS329道路模拟试验系统加载、测量轮A与测量轮B的串联布置的验证方案,进行了自主开发测量轮与行业主流测量轮的对标试验。试验结果表明,准静载下自主开发测量轮与MSC测量轮最大相对误差为0.73%,多轴动载下两者对应通道测量信号基本完全重合,峰值最大相对误差为1.71%,谷值最大相对误差为2.11%,均方根值最大相对误差为1.82%,满足台架试验道路模拟精度要求。自主开发的六分力测量轮均具有高的实用价值和高的应用前景。

[1] GOBBI M., MASTINU G., PREVIATI G., et al. 6-Axis Measuring Wheels for or Heavy Vehicles[J].SAE International Journal of Com- mercial Vehicles,2014,7(1):141-149.

[2] TOKUNAGA H.,ICHIKAWA K.,KAWASAKI T.,et al. Develop- ment of the Compact and Light Wheel Forces and Moments Sensor for Motorcycles[C].SAE Technical Paper,2016.

[3] SOMMERFELD J.,MEYER R.Correlation and Accuracy of a Wheel Force Transducer as Developed and Tested on a Flat-Trac®Tire Test System[C].SAE Technical Paper,1999.

[4] 周耀群,张为公,刘广孚,等.基于新型车轮六分力传感器的汽车道路试验系统设计与研究[J].中国机械工程,2007(20):2510-2514.

[5] 张小龙,冯能莲,张为公,等.车轮多分力传感器静态解耦方法[J].农业机械学报,2008,39(4):18-23.

[6] 冯李航,王东,徐扬,等.运动—力解耦的多维轮力传感器研究[J].仪器仪表学报, 2017,38(05):1240-1248.

[7] WEIBLEN,W.,HOFMANN,T.Evaluation of Different Designs of Wheel Force Transducers[C].SAE Technical Paper,1998.

[8] 贾振元,褚宏飞,刘巍,等.基于Stewart结构六维大力传感器的性能分析及结构优化[J].仪器仪表学报,2010,31(02):341-346.

[9] 李立建,马爱霞,姚建涛,等.柔性并联六维力传感器力映射解析研究[J].机械工程学报,2017,53(07):30-38.

[10] 姚建涛,崔朋肖,朱佳龙,等.预紧式并联六维力传感器容错测量机理与标定测试研究[J].机械工程学报,2016,52(08):58-66.

[11] 赵延治,牛智,焦雷浩,等.新型过约束正交并联六维力传感器测量模型与静态标定试验[J].机械工程学报,2016,52(18):16-23.

[12] 牛智,赵铁石,赵延治,等.正交并联六轴力传感器耦合误差测量模型及实验分析[J].中国机械工程,2018,29(24):2972-2979+2987.

Design and Calibration of Hyperstatic Parallel Wheel Force Transducer

JIANG Jun, GONG Haibin

(Shanghai Automobile Group Co., Ltd., Technology Center Test and Certification Department, Shanghai 201804)

Six component measuring wheel is the most critical sensor from road test to bench test. At present, commercial measuring wheels are imported and expensive. A Wheel force transducer based on hyperstatic parallel structure is developed. The calibration test and benchmarking test are carried out. The results show that the maximum indication error is 0.21% FS, the non-linear error and hysteresis are less than 0.5%FS, and the maximum crosstalk between channels is 0.67% FS. The maximum relative error between wheel force transducer and MSC wheel force transducer is 0.73% under quasi-static load. Under multi-axis dynamic load, the corresponding channel measurement signals of the two systems basically coincide, and the root mean square error is 1.82% 1.82%.The accuracy of independently developed wheel force transducer meets the test requirements. The self-developed low-cost measuring wheel has important application value.

Wheel force transducer; Calibration; Measuring model; Benchmarking test; Rig test

U467

B

1671-7988(2021)20-123-06

U467

B

1671-7988(2021)20-123-06

10.16638/j.cnki.1671-7988.2021.020.031

姜骏,硕士、高级工程师,就职于上海汽车集团股份有限公司技术中心试验认证部,研究方向:整车试验认证等。