电动汽车交流充电效率提升优化策略研究

2021-11-12刘庆荣潘云

刘庆荣,潘云

电动汽车交流充电效率提升优化策略研究

刘庆荣,潘云

(广州汽车集团股份有限公司 汽车工程研究院,广东 广州 511434)

文章通过研究电动汽车的常温(25 ℃±5 ℃)交流充电能量流,对交流充电过程的能量损耗进行分解。借助功率分析仪等外部辅助设备,通过实验获得常温交流充电过程中各高压部件能量损耗。并根据测试结果、高压零部件特性及低压能量管理方面提出优化方案,提出改进常温交流充电控制策略。再采用实验验证优化策略的有效性,实现了常温交流充电效率的提升,这对于降低车辆电耗有较大帮助。

电动汽车;常温;交流充电;充电效率;提升优化

前言

近年来电动汽车行业发展迅速,经济性作为电动汽车的重要评价指标之一,不仅影响着车辆补贴金额,还影响用户对车的评价。用户对电动汽车经济性指标最直观的感受就是体现在整车电耗上。为降低整车电耗,需要从充电及放电两个部分分别去分解分析,本文仅针对分解分析充电部分。国家能耗测试要求电动汽车充电采用车载充电器或车厂推荐的外部充电器[1]。

由于车载充电器及推荐的外部充电器都是交流充电设备。因此,本文分析了电动汽车常温交流充电效率的影响因素,基于实验数据、高压零部件特性及低压能量管理要求,提出提升常温交流充电效率的充电控制系统方案。并通过实验验证了优化方案的有效性,实验结果表明该优化方案可以高效的提升电动汽车常温交流充电效率。

1 交流充电能量流分解模型建立

1.1 电动汽车交流充电系统架构

电动汽车交流充电功能的实现需要在整车上高压电后进行,车内高压零部件及其控制器如下表1所示。

表1 电动汽车高压零部件

名称控制器 车载充电机OBC 动力电池BMS DC/DC变换器DCDC 驱动电机DCU 车载空调系统HVAC 高压电池加热器HVH

交流充电功能的实现除了上述控制器的参与外,还需整车控制器(VCU)来参与控制实现交流充电系统方案。

在交流充电过程中,整车高压架构示意图如图1所示:

图1 交流充电高压架构示意图

1.2 交流充电能量流分解模型建立

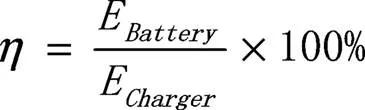

根据图1的交流充电高压架构示意图,电动汽车交流充电过程中电能从交流充电桩输出后,再通过车载充电机将交流电转换成高压直流电输出给高压负载及动力电池[2]。其中交流充电效率计算公式为:

式中:E为交流充电桩输出电量,E为动力电池输入电量。

根据图1,交流充电过程中充电能量损耗由表2列出:

表2 交流充电能量损耗

车载充电机高压线束DC/DC变换器车载空调系统电池加热器驱动电机 EOBCELineEDCDCEHVACEHVHEDCU

其中,常温交流充电时,理论上空调、电池加热器都不会启动去为动力电池进行冷却或加热。同时由于安全要求,电动汽车在交流充电过程中驱动电机应禁止工作,故DCU不存在耗电的情况。而车载充电机能量损耗主要由交直流能量转换效率决定,DC/DC变换器损耗则是因为低压负载及交流充电功能相关低压控制器工作导致的,高压线束损耗主要是由线束长度及材料决定的。计算车载充电机的交直流能量转换效率时应分别测量车载充电机的输入和输出能量,分别用E及E表示,则OBC的交直流能量转换效率计算公式如下:

2 交流充电能量损耗实验

2.1 实验方案

根据式(1),交流充电效率应测量E及E。为更好地提升交流充电效率,应同时测量OBC、高压线束、DC/DC变换器、车载空调系统、电池加热器及驱动电机在交流充电过程中的耗电。

本文实验所用到的车型,其交流充电功能实现存在模式2连接方式B、模式3连接方式B、模式3连接方式C三种交流充电组合[3]。模式2对应的充电功率约为3 kW,模式3对应的充电功率约为7 kW。

为更好地分析及优化交流充电效率,首先通过实验分别获得在模式2及模式3的交流充电方式下车载充电机的交直流转换效率。

然后将车载充电机交直流转换效率更高的测试结果作为参考组。优化交流充电方案后,采用相同的实验方案进行实验,优化后的验证结果与优化前结果进行对比,对交流充电优化方案进行评估。

2.2 实验设备

电量的采集通过功率分析仪及电流传感器。交流充电工装作为交流充电的转接设备,便于连接交流电流传感器及采集充电桩输出电压、电流信息。

功率分析仪采用WT1800系列,该设备在中国标准交流电网的电压测试精度为±(读数的0.03%+量程的0.05%),即220 V标准电压,选择300 V量程时,电压误差为±0.216 V。

图2 WT1800系列功率分析仪

电流传感器采用日置CT6844-05,该传感器测试中国标准交流电网电流精度为±(0.3%读数+0.01%量程),即模式2交流侧电流误差为±0.089 A,模式3交流侧电流误差为±0.146 A。直流电电流精度为±(0.3%读数+0.02%量程),考虑电池电压影响,模式2对应电流误差为±0.12 A左右,模式3对应电流误差为±0.15 A左右。

因此,实验设备精度导致的误差功率约为30 W,考虑误差的正负偏差后该误差功率会更低。相比模式2及模式3交流充电总功率,测量误差率都低于百分之一,故测量误差可忽略不计。

2.3 优化前实验结果及分析

采用模式2和模式3充电,测量点的能量结果如表3:

表3 模式2交流充电测量点能量(优化前)

测量点能量/kWh ECharger149.961 4 EOBCin149.672 9 EOBCout146.484 EDCDC11.910 8 EDCU11.633 5 EHVAC10.113 EHVH10.07 EBattery142.759

表4 模式3交流充电测量点能量(优化前)

测量点能量/kWh ECharger250.69 EOBCin250.186 EOBCout245.651 EDCDC21.397 EDCU20.763 2 EHVAC20.052 EHVH20.03 EBattery243.42

根据公式(2),模式2优化前OBC的交直流转换效率为:

模式3优化前OBC的交直流转换效率为:

根据公式(1),模式2及模式3优化前交流充电效率分别为:

根据章节1.2的分析,常温交流充电过程中,理论上车载空调系统、电池加热器及电驱都不应存在能量损耗。其中车载空调系统及电池加热器损耗较小,可认为高压零部件在高压电气回路接通时存在被动灌入的能量损耗。驱动电机由于工作模式原因,其在高压状态时即开管工作,导致损耗较大。

对比两种模式的充电效率及交直流转换效率发现,充电效率基本一致,但交直流转换效率存在较大差异。模式2相对模式3充电功率小,充电时间长,导致低压耗电及高压被动灌入损耗更多。同时,车载充电机在以更大功率工作时其磁损、开关损耗更大。

两种充电模式下,DC/DC变换器的平均功率在100 W~200 W范围内,该功率区间DC/DC变换器效率偏低。同时,分析交流充电相关部件低压功耗,发现低压耗电功率偏高,说明有非充电相关低压部件在交流充电时长期处于耗电状态。

2.4 交流充电效率优化方案

改善交流充电能量损耗可将改善方向分为硬件改善和软件改善。本文所用车型由于已量产,因此本次优化仅考虑通过优化交流充电控制策略实现充电效率的提升。

优化点如下:

(1)交流充电过程驱动电机工作模式优化。

(2)交流充电低压能量管理方案优化,即非充电相关节点休眠。

(3)交流充电过程中DC/DC变换器工作控制流程优化,使其可以工作于高效率区间。图3为某车型DCDC效率曲线。图4为优化后的交流充电过程中DC/DC变换器控制简化流程图。

图3 DCDC效率曲线

图4 交流充电过程DCDC控制简化流程

2.5 优化后实验结果

为验证交流充电效率优化方案的有效性,根据章节2.1中的要求及2.3的优化前实验结果,优化对比实验采用模式2进行充电。表5为优化后的模式2交流充电测量点能量测试结果统计。

表5 模式2交流充电测量点能量(优化前)

测量点能量/kwh ECharger346.232 EOBCin345.966 4 EOBCout343.259 5 EDCDC30.984 8 EDCU30.125 7 EHVAC30.035 EHVH30.02 EBattery342.112 9

优化后交流充电效率为:

从结果看出,优化后常温交流充电效率相比优化前提升了6.4%。因此,在未改变车辆硬件的前提下,通过优化交流充电控制策略,可以有效地提升交流充电效率。

3 结论与展望

为提升常温交流充电效率,本文首先通过实验分析了影响常温交流充电效率的因素,然后提出了一种优化交流充电控制策略的方案。为验证该优化方案的有效性,通过选取OBC交直流转换效率较高的模式2交流充电方式,验证了优化方案的有效性。该优化策略有助于降低车辆百公里电耗,为用户节省充电费用及充电时间。

本论文仅从优化交流充电控制策略的角度去实现常温交流充电效率的提升。对于受硬件影响的线损、OBC交直流转换效率及高压部件被动灌入损耗未进行彻底优化。后续在车型前期设计时考虑硬件带来的损耗,通过优化硬件进一步提升常温交流充电效率。

本文提到的优化交流充电控制策略,相比优化前,交流充电效率提升了6.4%,可应用于实际的交流充电控制过程。

[1] 全国汽车标准化技术委员会.电动汽车能量消耗率和续驶里程试验方法:GB/T18386—2017[S].北京:中国标准出版社,2017.

[2] 阳斌,赵久志,吴睿龙,等.电动汽车交流充电效率影响要素分析[J].汽车实用技术,2017(13):164-165.

[3] 中国国家标准化管理委员会.电动汽车传导充电系统第1部分:通用要求:GB/T18487.1—2015[S].北京:中国标准出版社,2015.

Study on AC Charging Efficiency Optimization for Electric Vehicle

LIU Qingrong, PAN Yun

( GAC Automotive Engineering Institute, Guangzhou Automobile Group Co., Ltd., Guangdong Guangzhou 511434 )

This article decomposes the energy loss during the AC charging process by studying the AC charging energy flow of electric vehicles at room temperature (25℃±5℃). With the help of external auxiliary equipment such as a power analyzer, the energy loss of each high-voltage component during the normal temperature AC charging process is obtained through experiments. And based on the test results, the characteristics of high-voltage components and low-voltage energy management, an optimization plan is proposed, and an improved normal temperature AC charging control strategy is proposed. Experiments are used to verify the effectiveness of the optimization strategy, and the efficiency of AC charging at room temperature is improved, which is of great help in reducing the power consumption of the vehicle.

Electric vehicle; Normal temperature; AC charging; Charging efficiency; Improve optimization

U469.72

A

1671-7988(2021)20-15-04

U469.72

A

1671-7988(2021)20-15-04

10.16638/j.cnki.1671-7988.2021.020.004

刘庆荣(1994—),男,硕士研究生,工程师,现就职于广州汽车集团有限公司汽车工程研究院,研究方向为新能源汽车充放电策略方案。