富铝尖晶石微粉加入量对刚玉—尖晶石浇注料性能的影响

2021-11-11任建秀张成强李宗宝张春雨王锦涛

任建秀,张成强,李宗宝,张春雨,王锦涛

(山东耐火材料集团有限公司 王铝分公司,山东 淄博255311)

1 前 言

随着钢包冶炼工艺技术的提高,对钢包用耐火材料的要求日益严苛,低耗高效的钢包用耐火材料技术需求增大。钢包用刚玉—尖晶石浇注料是一种高寿命节能降耗新产品,结构设计合理,具有良好的热震稳定性、抗冲刷性、耐侵蚀性和抗渗透性,不易结构剥落,操作安全可靠,使用寿命长,成为大型钢包用耐火材料的主流。为了提高钢包用刚玉—尖晶石浇注料的使用性能,在刚玉—尖晶石浇注料中引入富铝尖晶石微粉,研究其对大型钢包长寿命刚玉—尖晶石浇注料性能的影响。

2 试 验

2.1 原料选择

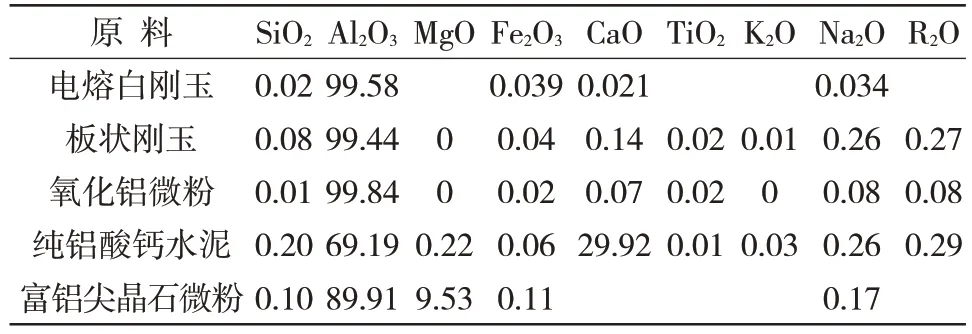

本试验所用的主要原料及其化学组成见表1。

表1 主要原料的化学组成(质量分数) %

2.2 试验方案

按照表2,根据骨料与基质70∶30 的质量比进行配料,固定配比中电熔白刚玉、板状刚玉骨料、α-Al2O3微粉、纯铝酸钙水泥总量不变,以富铝尖晶石微粉等量替代电熔白刚玉和烧结刚玉细粉,分别加入0%、6%、8%、12%、16%,测定刚玉—尖晶石浇注料的各项性能。配方代码分别记为MA1、MA2、MA3、MA4、MA5。试样配比组成见表2。

表2 试样配比组成 %

2.3 试验过程和性能检测

将按配方配料的各原料混匀、搅拌后,按照GB/T 4513.4 标准要求测定浇注料的流动值和加水量,施工性能见表3。经振动浇注成型为160 mm×40 mm×40 mm 的试样,并按照GB/T 4513.5 的有关标准进行养护。检测脱模抗折强度;检测110 ℃×24 h处理后气孔率、体积密度、抗折强度、耐压强度;检测1 500 ℃×3 h 处理后气孔率、体积密度、抗折强度、耐压强度、烧后线变化率;检测1 000 ℃×5 次水冷热震残余抗折强度,试验结果见表4。

表3 施工性能

表4 试验结果

3 结果与分析

3.1 常温物理性能

由表3可知,随着富铝尖晶石微粉加入量的增加,试样的加水量逐渐减少,每增加4%的富铝尖晶石微粉,就减少约0.2%的水。由于富铝尖晶石微粉能够更好地填充大、中、小颗粒间的间隙,排挤出气孔中的水;微粉含量的增加,在良好分散条件下会明显提高浇注料的致密化程度,从而降低其加水量。每增加4%的富铝尖晶石微粉,流动值逐渐增加,MA1<MA2<MA3<MA4<MA5,MA4 和 MA5试样有自流效果。

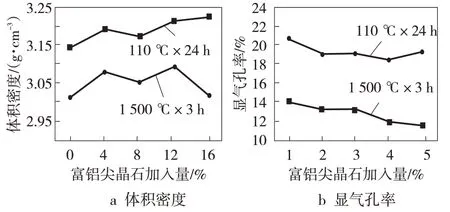

3.2 对体密、气孔率的影响

从图1中可以看出,不同富铝尖晶石微粉加入量,对试样体积密度和显气孔率性能有不同影响。在试样中引入富铝尖晶石微粉,110 ℃×24 h 烘后试样的体积密度逐渐增大,显气孔率逐渐减小,因为常温下随着富铝尖晶石微粉加入量的增加,颗粒与基质间的大量空隙被微粉填充,形成紧密堆积,降低了试样的气孔率,提高了体积密度[1]。富铝尖晶石微粉加入量在12%时,1 500 ℃×3 h烧后试样的体积密度最大,气孔率最小,因为刚玉向尖晶石固溶及富铝尖晶石微粉容易发生脱熔析出刚玉相,与其周围水泥在尖晶石颗粒边缘形成CA6,使尖晶石和CA6紧密结合,且尖晶石和刚玉相通过CA6连接,使颗粒之间更加紧密[2]。富铝尖晶石微粉加入量在16%时,1 500 ℃×3 h烧后试样体积密度减小和显气孔率增大,原因是随着富铝尖晶石微粉加入量的进一步增加,刚玉向尖晶石中大量固溶,使得颗粒之间存在大量微裂纹,体积密度降低,显气孔率增大[3]。

图1 富铝尖晶石微粉加入量对体积密度、显气孔率的影响

3.3 对强度的影响

不同富铝尖晶石微粉加入量对试样抗折强度和耐压强度的影响见图2。拆模后、110 ℃×24 h烘后均呈增大趋势。拆模后和110 ℃×24 h烘后富铝尖晶石微粉能够减少浇注料的显气孔率,提高其体积密度,增加了结合强度[1],这是对试样强度提高的主要因素。富铝尖晶石微粉加入量12%时1 500 ℃×3 h烧后试样强度最大,原因是富铝尖晶石微粉在烧结的过程中发生脱熔反应,能够有效促进试样的烧结,通过刚玉的联接使基质中的尖晶石和CA6以尖晶石-刚玉-尖晶石、尖晶石-刚玉-CA6、CA6-刚玉-CA6等方式紧密结合[2],试样强度增大。富铝尖晶石微粉加入量达到16%时,尖晶石和刚玉之间固溶量增加,试样结构缺陷增多,导致强度降低[3]。

图2 富铝尖晶石微粉对强度的影响

3.4 对线变化率的影响

不同富铝尖晶石微粉加入量对试样线变化率的影响如图3 所示。随着富铝尖晶石微粉加入量的增加,试样线变化率呈减小趋势,当加入量为12%时,线变化率最小,原因是尖晶石发生脱熔反应,伴随的膨胀可部分抵消刚玉尖晶石浇注料的烧结收缩,提高其体积稳定率,有效促进试样的烧结,使线变化率减小。随着富铝尖晶石微粉加入量的增加,刚玉和尖晶石之间的固溶量有所增加,导致结构缺陷较多,刚玉颗粒之间有微裂纹存在,而呈现膨胀趋势[3]。

图3 富铝尖晶石微粉对线变化率的影响

3.5 对1 000 ℃×5次水冷热震残余抗折强度的影响

不同富铝尖晶石微粉加入量对试样1 000 ℃×5 次水冷热震残余抗折强度的影响如图4 所示,MA4试样富铝尖晶石微粉加入量12%,热震残余抗折强度达到3.88 MPa,优于MA1、MA2、MA3和MA5试样,能够满足刚玉—尖晶石浇注料在使用过程中对原质层热震强度保持的要求。

图4 富铝尖晶石微粉对残余抗折强度的影响

4 结 论

4.1 加入量12%时,施工性能最佳,随着富铝尖晶石微粉加入量的增加,加水量逐渐降低,有利于试样的紧密堆积;良好的流动值,保障了施工性能;试样经1 500 ℃×3 h烧后,强度、体积密度、显气孔率和线变化率等物理指标能够很好地提高刚玉—尖晶石浇注料的高温使用性能。

4.2 富铝尖晶石微粉的引入,对刚玉—尖晶石浇注料各项物理指标提高明显,在提高施工性能的同时,在高温使用过程中物理性能也有优良表现。