基于多代理技术的润滑传感检测系统架构设计

2021-11-10廖伍代刘宗胜路向阳王泽程赵东章

廖伍代,刘宗胜,路向阳,王泽程,赵东章

(1.中原工学院电子信息学院,河南新郑451100;2.郑州盛川科技有限公司,河南郑州450000)

工程机械的结构复杂,使得润滑系统的控制结构也变得复杂。工程机械的工作强度高、环境恶劣,加速部分机械部件有磨损,对机械零部件的分布润滑显得尤为重要[1]。考虑到多代理技术的分布管理特点,多代理技术发展应用到润滑传感架构设计,结合物联网传感技术,将控制器作为支路代理,末端传感器和执行器作为感知层代理,控制器与上位机信息交互由支路代理通过CAN 总线转TCP/IP 协议实现架构网络通信。传感器和执行器则通过CAN 总线信息进行传输。

普通润滑系统结构不能满足工程机械的润滑系统控制[2],针对工程机械润滑点多,润滑位置很难人工操作,文中采用多代理技术设计了润滑系统的检测架构,分布式支路结构设计使得系统架构控制与通信更加稳定安全。润滑传感器检测系统架构设计,以光敏传感器检测润滑油脂为目的,第一检测是否有润滑油脂通过,第二检测通过润滑油脂量。设置每条支路代理(BranchAgent),支路代理(BAgent)与润滑系统交互,为了更好地实现支路代理之间的协调控制,设计了传感器代理来执行各个支路代理的指令。达到润滑检测以及故障报警目的,并将检测数据传输到数据库。处理器计算输出润滑油脂量并显示,进行实验数据分析。

1 多代理技术与模型建立

多代理系统由多个代理通过共同合作组成,其基本单元是代理,代理可以与其所在环境进行互动。代理由3 个功能层组成:管理和组织层、协调层以及执行层[3]。在润滑传感系统架构中采用多代理技术,各支路代理(BAgent)分布其中,通过信息交互协同合作以达到控制目标[4]。支路Agent 具有相对独立的二级控制器,能够在中央控制器获得目标定义或质询。在相关约束条件下,自主调控传感器控制润滑输出量,而不是被指派控制[5]。在支路代理下设置传感器代理(SensorAgent),实现更好地控制传感器,其中传感器包括温度、红外或光敏传感器等。支路Agent 不需要对整个润滑系统进行全局通信交互,只对相邻支路Agent 进行交互,具有区域性感知[6]。支路式多代理模型由支路代理(BAgent)和传感器代理(SAgent)组成,如图1所示。

图1 支路式多代理模型

2 分布式架构设计

将多代理技术应用到润滑传感检测系统,实现多目标同时检测,将多代理系统与检测系统功能进行相应设计,管理和组织层由控制层定义、协调层由通信层定义、执行层由终端检测层定义、检测指标和检测内容由控制层定义,通信层传输、终端层执行,将检测的数据传输到存储单元,并显示到屏幕上。将支路代理传感检测网络进行交互,在分布式架构中发挥多代理技术的分散特性,各Agent 分布其中,通过信息交互协同合作以达到控制目标[7]。

在使用普通润滑系统三级结构中,很难实现控制润滑系统的打油效率,末端出油处没有传感装置,也不能检测是否出油和输出油量。多代理技术的润滑传感检测系统架构采用分布式架构,与传感器检测形成闭环。将每条支路的中间控制器作为润滑系统Agent,润滑系统Agent 调节各个支路输出润滑油脂量。代理是为了实现润滑系统的每条支路分布输出油脂,支路Agent 由中间板控制和接收润滑系统的指令[8],各支路利用支路Agent 调节出油量,并经过传感器检测反馈各支路的调节情况。

2.1 传感架构框架

架构框架设计组成:用户层、控制层、通信层、终端检测层,独立的存储单元设计使得数据传输更加安全可靠。架构框架如图2所示。

图2 传感架构框架

用户层:可对整个通用架构进行启动、暂停、恢复、停止的操控。同时,用户可在该设计层进行人机交互界面的设计,使得架构功能更加齐全。

控制层:将用户层定义的功能特性分解到逻辑模块(传感器、控制器、执行器)中,然后创建基于功能的通信关系。控制层包括控制板(内置于中央控制器)、中间板(内置于分部控制器)和监测板(内置于传感器),控制板和中间板通过总线和监测板相连。

通信层:润滑传感网络采用J1939 协议通信,J1939 是一种能够支持多个通信节点之间高速通信的闭环控制网络,以CAN 总线作为通信网络的核心。CAN 协议的一个重要优势是其废除了传统站址编码的编码方式,用通信数据块编码作为编码方式[9]。该编码方式的优点在于理论上不限制网络节点的数量,只要数据块足够,就可以无限设置网络节点[10]。

终端检测层:采用基于J1939 协议的CAN 总线结构,完成监测端信号的上传,传感器采用红外或者光学系统,时刻检测润滑脂流动情况,并将检测信号传输给内部MCU 控制器内,控制器接收并处理后,采用中断或者轮询方式送入总线,按照J1939 协议,并在显示屏上实时显示监测情况。

存储单元:主要记录每次润滑系统工作的时间和润滑总量以及系统故障报警,可作为数据采集以及数据处理的数据库进行调用。

2.2 结构设计与分析

可裁剪结构是指根据润滑系统所需支路数量进行自由剪切的结构,如图3所示,根据J1939 协议规定,每个节点在进行报文传送前,都必须先进行地址声明[11]。以传感器的数量设置网络节点,对所需每条支路进行地址声明,完成系统架构的网络通信。每条支路都设一个Agent,支路与支路之间表示各个Agent 之间的交互关系[12]。在Agent 交互组织关系所形成的网络中,每个Agent 节点只需要与其邻近节点的Agent 通过CAN 通信进行交互[13],不需要去询问中央控制器。

图3 分布式传感检测网络

根据J1939 协议以及CAN 设置网络节点,支持传感器检测支路自由接入和裁剪,根据车辆构造搭建润滑通道结构。这种分布式结构满足绝大多数工程机械,还有一些特种车型。设置网络节点与可裁剪支路相匹配,通过J1939 协议以满足润滑检测通信与数据传输。这种可裁剪结构使得分布式传感检测网络模式灵活智能。

代理活性分析:分布式传感网络控制层通过CAN 通信与支路代理进行串行执行,如图4所示。该模式的活性取决于后续活动之间的关系。各支路代理的独立环节与控制层直接通信[14],相互之间不构成一个整体环节部分,则模式的整体活性只与每个单支路活性中最小的活性持平,并不会变得更小;相对于单支顺序执行模式而言,其在整体上提高了活性[15]。在这种模式下,控制层协调各个支路Agent,使各个支路更好地控制输出量的统一。

图4 传感网络串行执行顺序

2.3 传感器检测网络设计

根据所需要的支路传感器数量配置相同数量的数据块并设置网络节点,给传感检测装置分配地址编号完成组网[16]。传感器检测网络实现实时监测润滑系统的末端打油情况。支路Agent 接收到润滑系统的任务指令时,各个支路需要调节输出油量,再通过支路Agent 控制传感器完成油量控制和检测,并通过控制层定义的检测指标和内容进行数据存储,并显示检测数据。

根据支路代理设计使用分数阶拉曼效应检测,传感器采用光学系统,时刻检测润滑脂流动情况,并将检测信号传输至内部MCU 控制器,控制器接收并进行处理。将采集的数据经过处理后得到数组,然后进行分数阶FFT 操作,转换到频域,得到变换后的分数阶域矩阵,这里包含阶次P变化和变换结果,阶次变化描述了信号频率变化的范围,变换结果得到的是能量的大小,通过设定相应门限值矩阵Xp(u0),判断频率变化度,根据频率变化情况判断检测结果。具体方法如下:

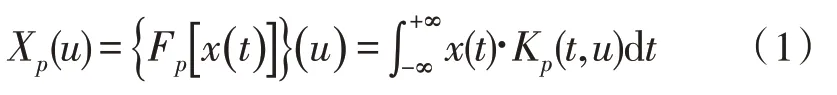

信号x(t)分数阶傅里叶变换为:

将频率变化度的计算结果和相应设定初始值Xp(u0)进行比对,方程如下:

其中,p1(x)给出了变化的结果,p2(x)给出了频率变化的快慢。

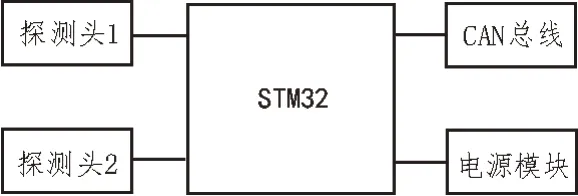

检测传感器结构如图5所示,探测头采用光敏发射和接收,两个探测头之间固定距离为S,润滑油脂经过两个探测头传感器记录数据并发送给处理器,根据频率变化就可以计算在一定时间内输出的油脂流量。

图5 传感器结构

3 架构实验测试

3.1 系统通信测试

采集架构系统CAN 通信信号,CAN 通信采用110 kHz 波特率,会出现当架构系统处于110 kHz 波特率时无法正常接收的情况,系统多次发送,导致总线负载率提升,当架构系统波特率切换到250 kHz时,系统能够正常通信,从润滑油加注系统电源电路、CAN 总线通信、软硬件设计3 个方面对CAN 信号通信检测的影响及通信异常故障进行了分析。CAN逻辑分析仪读取CAN 信号对地的检测结果如图6所示。图6(a)中CAN 通信异常,图6(b)中CAN 信号恢复正常通信。

图6 CAN信号对地检测

3.2 系统架构实验与分析

在基于多代理技术润滑传感检测系统架构下和普通润滑系统结构进行实验对比。将参数分别设置在常温(25 ℃)、高温(50 ℃)、低温(-20 ℃)3 种情况下进行润滑系统油脂输出,传感系统进行检测并采集数据。测试指标输出油量为Mg,根据表1休止时间参数,每隔一小时使用位移传感器采集并通过处理器计算。

表1 润滑系统监控装置技术参数

此次测试采集次数为20 次。采集结果输出油量Mg,进行数据绘图并比较分析两种架构在不同工作温度环境下润滑系统的输出稳定性。

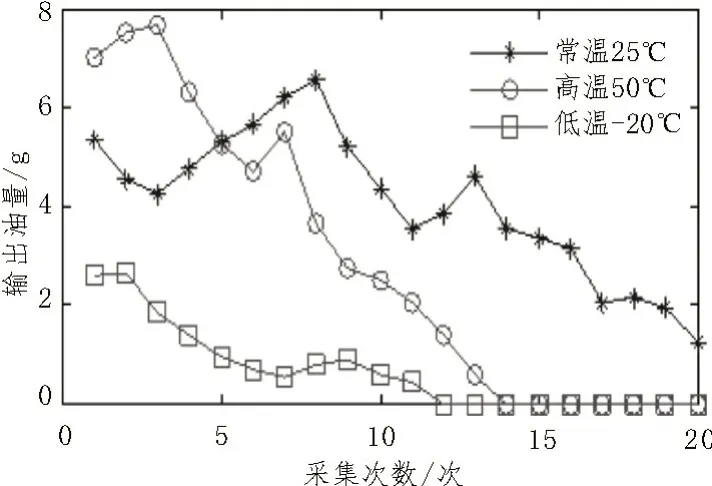

从普通润滑系统结构下采集得到图7,并进行分析,常温下润滑系统出油量波动较大,随着工作时间的增加出油效率变低;高温下前段时间出油多,后期直线下降直至不出油,润滑系统停止工作;低温下润滑系统几乎停止工作。

图7 普通润滑系统结构

图8 基于多代理技术的润滑传感架构

从基于多代理技术的润滑传感系统架构下的数据图形进行分析,常温下出油量保持相对平稳;高温下出油量有所下降;低温下相比常温输出油量低,润滑系统保持工作。

经过实验数据分析之后,可以得出基于多代理技术的润滑传感系统架构在极端温度条件下可以继续保持工作。在支路Agent 的调度下,各个支路都保持相对稳定的输出油量,这也验证了支路Agent 代理之间通过协调机制联系起来,形成自组织机制,协作完成特定功能使得基于多代理的润滑系统传感架构更加稳定可靠。

4 结 论

基于多代理技术设计了润滑系统传感检测架构,该架构在润滑系统的实验测试具有稳定性和安全性。文中提出了分布式结构支路Agent,每条支路Agent 之间交互使得润滑系统更加智能,更快速地实现润滑系统输出油量的控制。文中架构的实现极大程度减少了普通润滑系统结构下油量的不可控和系统的不稳定。