功率超声换能器压电元件阻抗匹配装置的设计与制作

2021-11-10施浩然孔淑婷高桂玲陈赵江刘世清

施浩然,孔淑婷,高桂玲,陈赵江,刘世清

(浙江师范大学物理与电子信息工程学院,浙江金华321004)

功率超声系统一般由超声信号源和换能器两部分组成[1]。超声信号源输出一定频率和功率的电信号,通过导线传输到换能器上[2]。由于信号源与换能器两者之间可能存在阻抗失配[3],会产生严重的信号反射[4],导致功率传输效率很低。为解决这一问题,必须在二者之间添加阻抗匹配电路[5],使信号源和换能器的阻抗相匹配,这样能减小信号的反射和损耗[6],同时提高信号源及换能器的工作稳定性及寿命。文中从功率超声换能器压电元件强场性能测试的实际应用出发[7-8],对阻抗匹配技术进行了研究,设计了一种大功率可调阻抗匹配装置,该装置创新性地采用了多重环形铁氧体磁环线圈结构,可通过按键切换阻抗变换档位,能在较低成本下满足相关实际应用的需求,维护使用方便,具有较好的应用前景。

1 可调阻抗匹配装置的总体结构

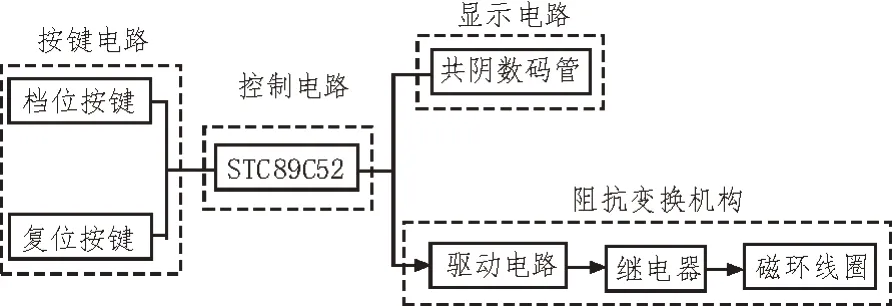

可调阻抗匹配系统由独立按键电路、单片机控制电路、数码管显示电路和磁环线圈变换机构组成。可调阻抗匹配装置系统总体框图如图1所示。

图1 可调阻抗匹配系统总体框图

2 可调阻抗匹配装置的硬件设计

2.1 按键电路的设计及制作

考虑降低阻抗匹配装置功耗的要求,使用的按键数量较少,每个按键接口相互独立,不会互相干扰,同时在软件设计时采用设置检测延时的方法,可以很好地避免误操作的干扰,如由于按键接触问题单次按压被识别成两次。检测和按键连接的单片机对应引脚的高低电平状态就可以判断哪个按键被按下。为了保证在按键断开时单片机各I/O 口保持相应的电平,每个按键均连接上拉或下拉电阻。

文中采用了两个按键,分别为档位按键和复位按键。

2.1.1 档位按键的结构和工作原理

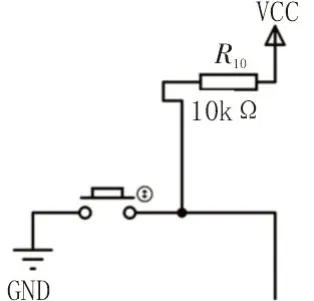

档位按键含有一个连接电源正极的10 kΩ的上拉电阻,按键和单片机的P0.0 I/O 口相连,按下按键会使通向单片机的P0.0 电平信号由高电平变为低电平[9]。阻抗匹配装置开启后变换机构处于未接通状态,不进行阻抗变换。档位按键第一次按下后,变换机构将接通到一号档位,该按键再次按下后,变换机构将接通二号档位,依次类推,直至最终的七号档位,此时按下档位按键阻抗匹配装置的变换机构恢复未接通状态,完成一轮循环。档位按键结构如图2所示。

图2 档位按键结构

2.1.2 复位按键的结构和工作原理

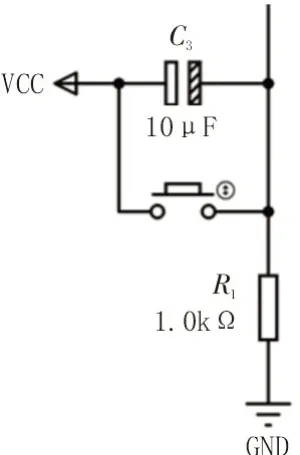

复位按键含有一个连接电源负极的1.0 kΩ的下拉电阻,按键和单片机的RST I/O 口相连,按下按键会使通向单片机的RST 电平信号由低电平变为高电平。该按键起到复位电路的作用[10],无论阻抗匹配装置的变换机构处于什么阻抗变换档位,按下该按键后阻抗匹配装置的变换机构将恢复未接通状态,不进行阻抗变换。该按键可以用于紧急停止系统工作,断开信号源和负载之间的信号传输,保证了安全性,也可以用于快速重新选择阻抗变换档位。复位按键结构如图3所示。

图3 复位按键结构

独立式按键电路配置灵活、软件设计简单、操作准确且方便,故该设计采用按键进行控制。

2.2 控制电路的结构及连接方法

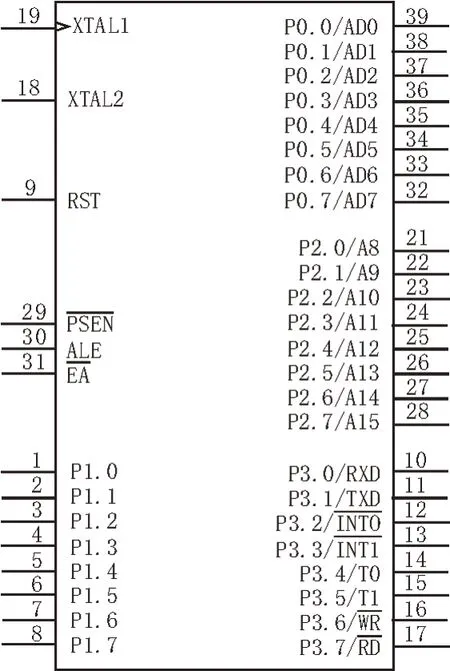

为降低系统硬件成本,减小阻抗匹配装置待机功耗,文中采用STC89C52 单片机作为控制电路的核心,其I/O 口如图4所示。

图4 STC89C52单片机I/O口

不同的电路通过I/O 口和单片机连接:按键电路使用P0.0 和RST I/O 口接收使用者按压信号;显示电路使用P2.0-P2.6 I/O 口输出显示信号;变换机构使用P3.0-P3.6 I/O 口输出档位信号。各电路使用的I/O口相互独立,互不干扰。

2.3 显示电路的结构和工作原理

阻抗变换档位采用数码管显示阿拉伯数字,单片机通过P2.0-P2.6 I/O 口向数码管输出由高低电频组成的显示信号。该设计采用共阴数码管,该数码管含有8 个发光二极管[11],连接数码管的单片机I/O口输出高电频将会点亮数码管对应的发光二极管,如输出低电平则数码管对应的发光二极管将熄灭,数码管阴极则连接电源地端。数码管显示电路结构如图5所示。

图5 共阴数码管结构

阻抗匹配装置开启后变换机构处于未接通状态,此时数码管显示“0”,档位按键第一次按下后,变换机构将接通一号档位,此时数码管显示“1”,该按键再次按下后,变换机构将接通二号档位,此时显示“2”,依次类推,直至接通七号档位,数码管显示“7”,完成一轮循环。

2.4 阻抗变换机构的设计及制作

阻抗变换机构模块由继电器及其附属驱动电路和多重磁环线圈组合而成。单片机发送的电平信号经过驱动电路放大后[12],驱动继电器切换[13]多重磁环线圈内的初级/次级线圈匝数比,达到通过切换阻抗来变换档位的目的。

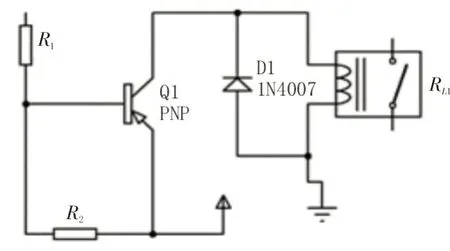

2.4.1 继电器及驱动电路部分的结构和工作原理

该设计采用单片机P3.0-P3.6 I/O 口输出的由高低电平组成的档位信号来控制继电器。由于单片机I/O 口输出电流能力有限,只有10~20 mA,但该可调阻抗匹配装置在设计上考虑到大功耗工作的要求,故采用耐压较高的继电器保证工作的稳定性和安全性[14],驱动这种继电器的吸合需要较高的电流,直接由单片机I/O 口输出的电流无法满足要求,所以在单片机和继电器之间添加驱动电路来保证继电器的正常响应。

该阻抗匹配装置有7 个阻抗变换档位,每个档位对应一套继电器及驱动电路,故设置了7 套相同且相互独立的继电器及驱动电路,依次连接单片机P3.0-P3.6 I/O 口,单套继电器及驱动电路结构如图6所示。

图6 继电器及驱动电路结构

驱动电路采用低电平驱动,R1为连接单片机I/O口,R2为上拉电阻,当I/O 口向R1输入低电平时,三极管Q1 饱和,从而使继电器RL1线圈有与其相当的电流流过,继电器吸合;相反,当输入为高电平时,三极管截止,继电器断开。

为防止三极管截止造成继电器线圈两端产生较大的反向电动势而损坏三极管,故添加保护电路[15],将这个反向电动势通过D1 续流二极管放电消除,使三极管工作在安全电压,保护电路安全。

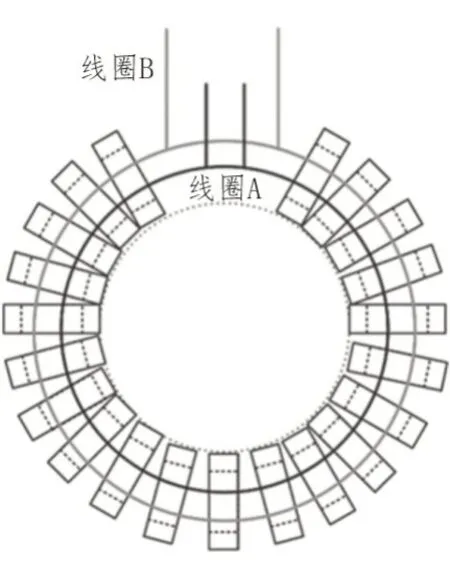

2.4.2 多重磁环线圈的结构和工作原理

作为可调阻抗变换装置的核心部分,实现信号源和负载的阻抗匹配需要依靠一定输入/输出匝数比磁环线圈来完成,多重磁环线圈结构如图7所示。

图7 磁环线圈结构示意图

磁环线圈由连接接口A 的线圈A、连接接口B 的线圈B 和磁环组成;线圈A 和线圈B 两者通过公共地接口相连,二者都环绕在磁环内。

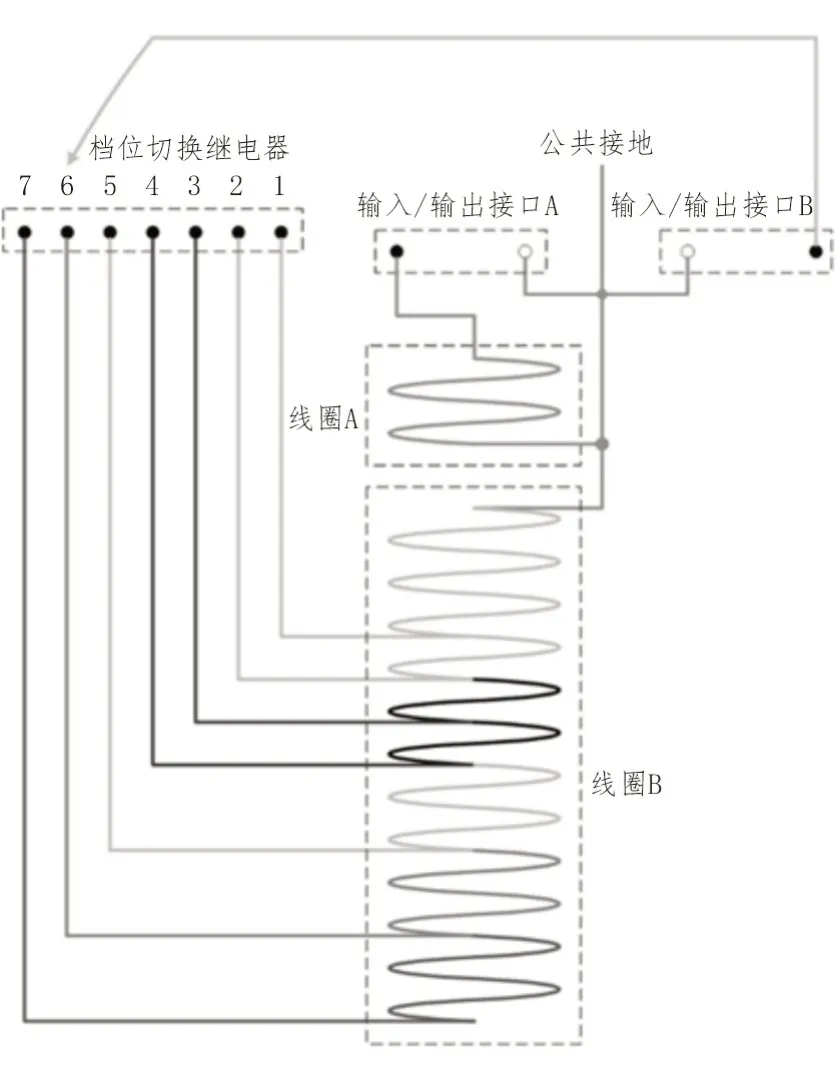

不同的信号源和负载之间的阻抗关系也不同,所以阻抗匹配的档位必须是可调整的,为了实现阻抗变换档位的灵活调整,阻抗变换装置设置了多重磁环线圈,结构如图8所示。通过继电器驱动,切换不同磁环线圈内信号输入/输出线圈的匝数比,达到阻抗变换的目的。

图8 多重磁环线圈内部档位结构图

线圈A 的匝数固定不可调节,为2 匝;而线圈B的匝数可以通过继电器进行选择,和阻抗变换的档位数一样,共有7 种匝数,分别是3、4、5、6、8、10 和12匝,通过对应档位的继电器吸合来改变线圈B 的匝数。两线圈通过公共地接口连接,该接口用于连接输入/输出端的地端。

接口A 和接口B 均为输入/输出接口,但其具体功能不相同。例如,信号源连接口A,负载连接口B,此时系统输出阻抗相对于输入信号源阻抗有可调的放大作用;信号源连接口B,负载连接口A,此时系统输出阻抗相对于输入信号源阻抗有可调缩小的作用。

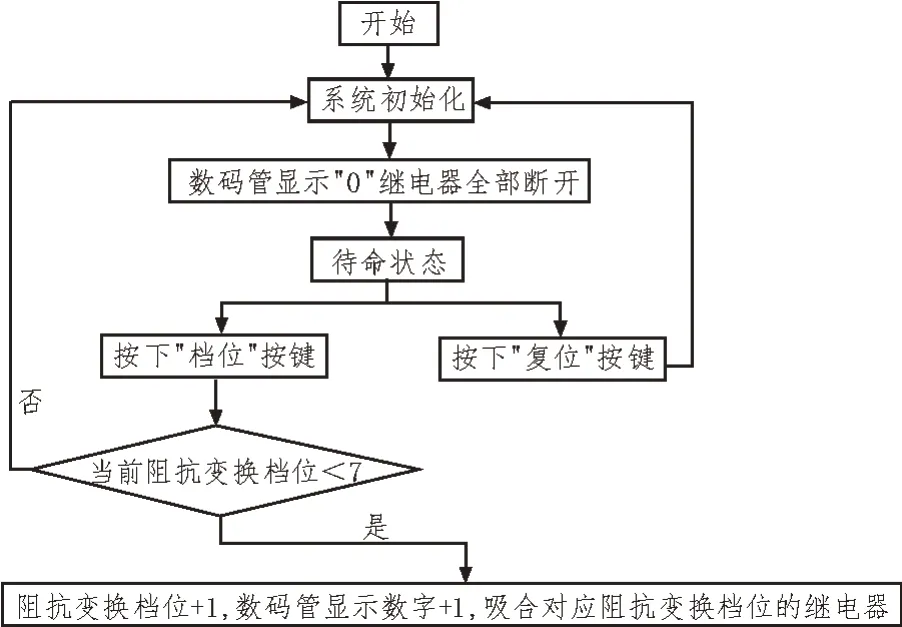

3 可调阻抗匹配装置的软件设计

可调阻抗变换系统的软件设计全部采用C 语言编写程序源代码,开发调试环境采用Keil uVision4,其程序流程如图9所示。

图9 阻抗变换系统流程

系统上电后首先进行初始化,数码管显示数字“0”初始界面,继电器全部处于初始断开状态,进入待命状态,此时判断连接档位按键的P0.0 I/O 口是否为低电平、连接复位按键的RST I/O 口是否为高电平以确定对应按键是否按下。在每次检测到有按键按下时,通过变量去除按键抖动的方法来确认是否真正有键按下,从而消除按键过程中抖动的影响。当档位按键第一次被按下时,对应一号阻抗变换档位的继电器会吸合,使变换机构的一号档位接通,数码管显示的数字变成“1”,装置开始进入阻抗变换工作状态;当档位按键第二次被按下时,对应二号阻抗变换档位的继电器会吸合,使变换机构的二号档位接通数码管显示的数字变成“2”,依次循环,直到切换到七号档位时,再次按下档位按键,系统会重新进入待命状态,阻抗变换工作被关闭。

当复位按键被按下时,无论当前阻抗变换装置处于哪一个阻抗变换档位、处于何种状态,都会立刻停止阻抗变换工作,并复位进入待命状态。

4 可调阻抗匹配装置的实测结果

4.1 阻抗匹配效果的测试数据

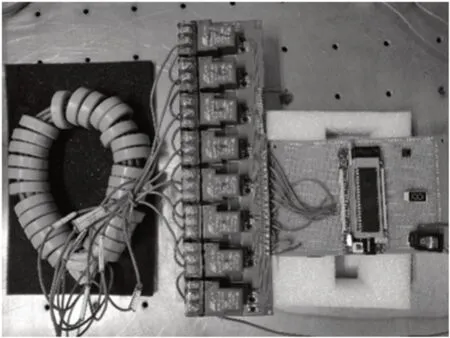

PZT 压电陶瓷元件以其优良的力电耦合性能和较高的居里温度被广泛应用[16],是功率超声换能器(如焊接、切割和清洗等)中常用的压电陶瓷材料[17]。文中构建了高频超声信号激励下PZT 压电陶瓷的阻抗匹配效率测量系统,其中阻抗匹配装置实物图如图10 所示。

图10 阻抗匹配装置实物图

根据实验要求,先在信号源中调制好需要加载的信号,然后对样品进行电加载,激励信号由一台射频功率放大器(T&C Power Conversion, AG1006)作为信号源,该信号源可以输出设定频率的高频信号并显现当前的输出功耗和负载的反射、吸收功耗,实验条件参数如表1所示。

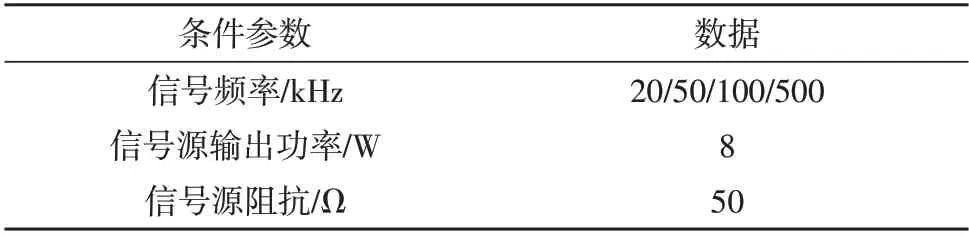

表1 实验条件及参数

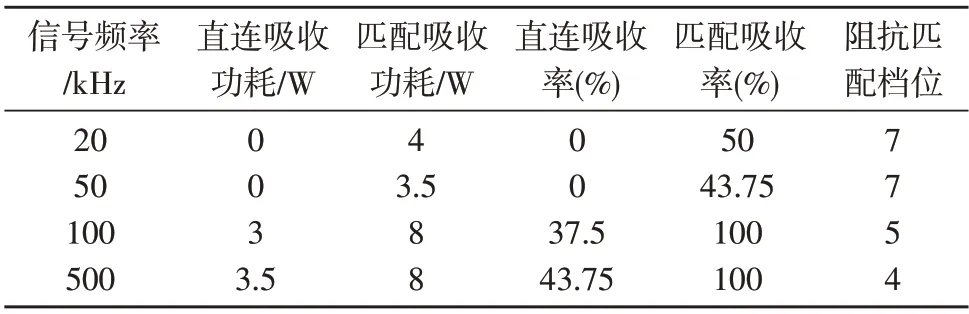

首先不连接阻抗匹配装置,射频功率放大器产生的信号直接输出到PZT 压电陶瓷圆片上,观察一定输出功率下压电陶瓷吸收的信号大小并计算功率吸收率,然后接上阻抗匹配装置调节至适当档位,观察同种输出功率下吸收的信号大小并计算吸收率,实验结果如表2所示。

表2 实验测量数据

由实验数据可知,如果把射频功率放大器产生的信号直接输出到PZT 压电陶瓷上,由于二者之间存在较大的阻抗失配,产生了严重的信号反射,PZT吸收的功率少,导致传输效率很低,接上阻抗匹配装置调节至适当档位后,压电陶瓷产生的反射信号明显降低,信号传输效率均得到显著提高,阻抗匹配装置性能符合要求,实验取得了满意的预期设计效果。

同时,也发现该阻抗匹配装置存在不足,由于磁环线圈体积的限制,其输出阻抗放大或缩小倍数有限,从激励信号频率为20 kHz 和50 kHz 匹配后的吸收率可以看出,由于在该频率下PZT 压电元件的阻抗很大,即使选择最大的阻抗变换档位(7 档),也只能提升50%左右的信号吸收率。

4.2 整机的测试结果

结合以STC89C52 芯片为主控制器模块搭建的硬件实验平台,分别对软件系统中的档位按键、复位按键、档位显示模块和继电器吸合控制功能进行了实际测试,各部件工作正常,符合程序逻辑,满足预期要求。图11 是档位按键测试实物图,可以看出数码管显示正确,对应档位继电器正常吸合;图12 是复位按键测试实物图,可以看到按下按键后数码管显示数字归零,继电器全部断开。

图11 档位5测试

图12 复位测试

5 结 论

为解决对功率超声换能器压电元件进行强场性能测试时的阻抗不匹配问题,文中设计并制作了一款基于多重铁氧体磁环线圈结构且档位可调节的阻抗变换装置。实验测试结果表明,该阻抗变换系统能够实现信号源和超声换能器压电元件之间的阻抗匹配,且阻抗变换的档位可以按需切换,以适应不同的负载和阻抗。该装置可以减小功率损耗,在保证信号传输功率最大的同时,最大限度地延长信号源及超声换能器的连续工作时间及工作寿命,适合在功率超声以及医用超声领域推广使用。