莱歇磨煤机在粉煤气化中的应用

2021-11-10刘祖胜

刘祖胜

(空气产品潞安(长治)有限公司, 山西襄垣 046200)

空气产品潞安(长治)有限公司采用原粉煤气化工艺废锅流程,共有4套气化装置,投煤量为3 000 t/d[1]。该工艺对气化炉反应后产生的熔融渣进行水激冷、破碎、液态排渣、固液分离等工序。最后,固体干渣被送入渣仓,污水进入澄清系统处理后再循环利用,实现渣水系统污水零排放。

作为粉煤气化炉的核心设备,磨煤机稳定运行是装置高负荷、长周期运行的基础[2]。空气产品潞安(长治)有限公司单台气化炉设计2台磨煤机,采用德国进口的莱歇磨煤机LM35.3D,设计最大出力为100 t/h(碎煤),主电机功率为1 200 kW。

该磨煤机具备的优点包括:出力高,可达设计能力的130%;本体安装震动测量仪,当运行震动达到联锁值15 μm时,联锁跳车;每个磨辊可以单独翻出,维修方便,节省时间;液压油站为闭式回路,在油压不能满足要求时,液压油泵启动,正常为停止状态。

1 莱歇磨煤机简介

1.1 莱歇磨煤机组成

莱歇磨煤机主要由磨煤机、选粉机、带联轴器的主减速机和驱动电机、液压控制柜、磨辊润滑柜组成。通过相互连接的管路将数个独立部件连接成具备研磨功能的辊式磨煤机。

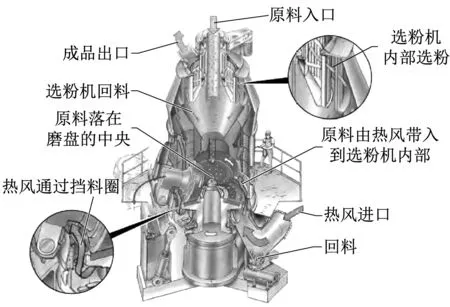

1.2 工艺流程

原料通过选粉机的中心或侧面被送入到磨煤机内部。通过重力和粉磨形成的气流将物料带入旋转的磨盘上。在液压系统的作用下,物料被磨辊产生的压力和摩擦力粉磨。之后,物料被热风送入到选粉机内部。

热风和锥斗的紧密接触可以使粉磨物料的水分自然蒸发,符合成品的水分要求。

选粉机筛选出未符合最终尺寸要求的粉磨物料,通过选粉机的回料锥斗被重新送到磨盘上。热风将合格的物料从选粉机的出口带出磨煤机。工艺流程见图1。

图1 莱歇磨煤机工艺流程

2 莱歇磨煤机特点

2.1 震动监测

为了监测磨煤机的运行,在磨煤机的磨门正上方安装测震探头。

测震探头测量的是磨煤机壳体的水平位移量,而不是磨煤机的基础震动[3]。

通过电缆连接到测量控制柜后,测量到的机械值直接转变成电信号显示出来。一旦震动超过预先设定值,磨煤机立即跳停。

2.2 磨辊

磨煤机配备2~4个磨辊,每个磨辊都安装在摇臂上。磨辊之间的距离相等,并和水平辊道成倾斜角度。

每个磨辊都在摇臂端布置单个圆柱滚子轴承,在轮毂端盖端布置一双列圆锥滚子轴承。圆柱滚子轴承仅承受径向载荷,圆锥滚子轴承同时承受径向载荷和轴向载荷。轴承间使用间隔套相互支撑,轮毂端盖压紧后用密封套密封。

轴承的空气密封在轴和端盖之间,安装时不需要检查其间隙。

每一个磨辊都配备空气密封和机械密封[4]。磨辊轴承内部是环境大气压,比磨内压力大,所以灰尘不能进入到轴承内。磨辊轴承通过机械密封防止灰尘进入磨内。轮毂端盖和轮毂间为“O”形圈密封。磨辊旋转部分和固定部分通过滑环密封进行密封。

磨辊是主要粉碎工具,磨损大。辊套是高性能耐磨件,呈圆锥形。通过夹紧环和“T”形头螺栓、碟簧和螺母等将辊套夹紧在轮毂上。碟簧能吸收螺栓对辊套施加的压紧力。轮毂由耐磨堆焊材料制作成钟形罩保护。

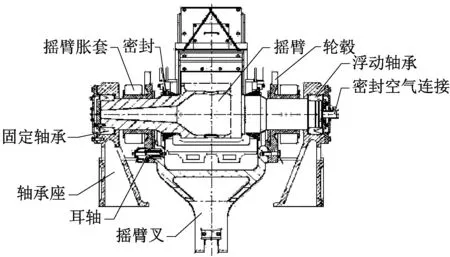

2.3 摇臂

摇臂用于安装固定磨辊。根据型号的不同,磨煤机配备有2~4个摇臂,与磨辊数量对应,绕磨煤机中心对称布置。摇臂结构见图2。

图2 摇臂

摇臂的上部在粉磨腔内运行,此区域需设计耐磨保护。摇臂的下部为箱型结构,和液压缸通过关节轴承连接。固定在摇臂叉后部的止推板可以防止磨辊直接接触到磨盘。

通过安装在活动摇臂上的位移传感器,能够连续监测摇臂的上下运动。

料床厚度的测量范围限制在“辊位太低”和“磨辊抬起”两个测量点之间。

位移传感器的位置和摇臂上编码器的安装角度有关系。

位置信号变成直接标明布煤高度的数值,在中控室显示屏上显示。

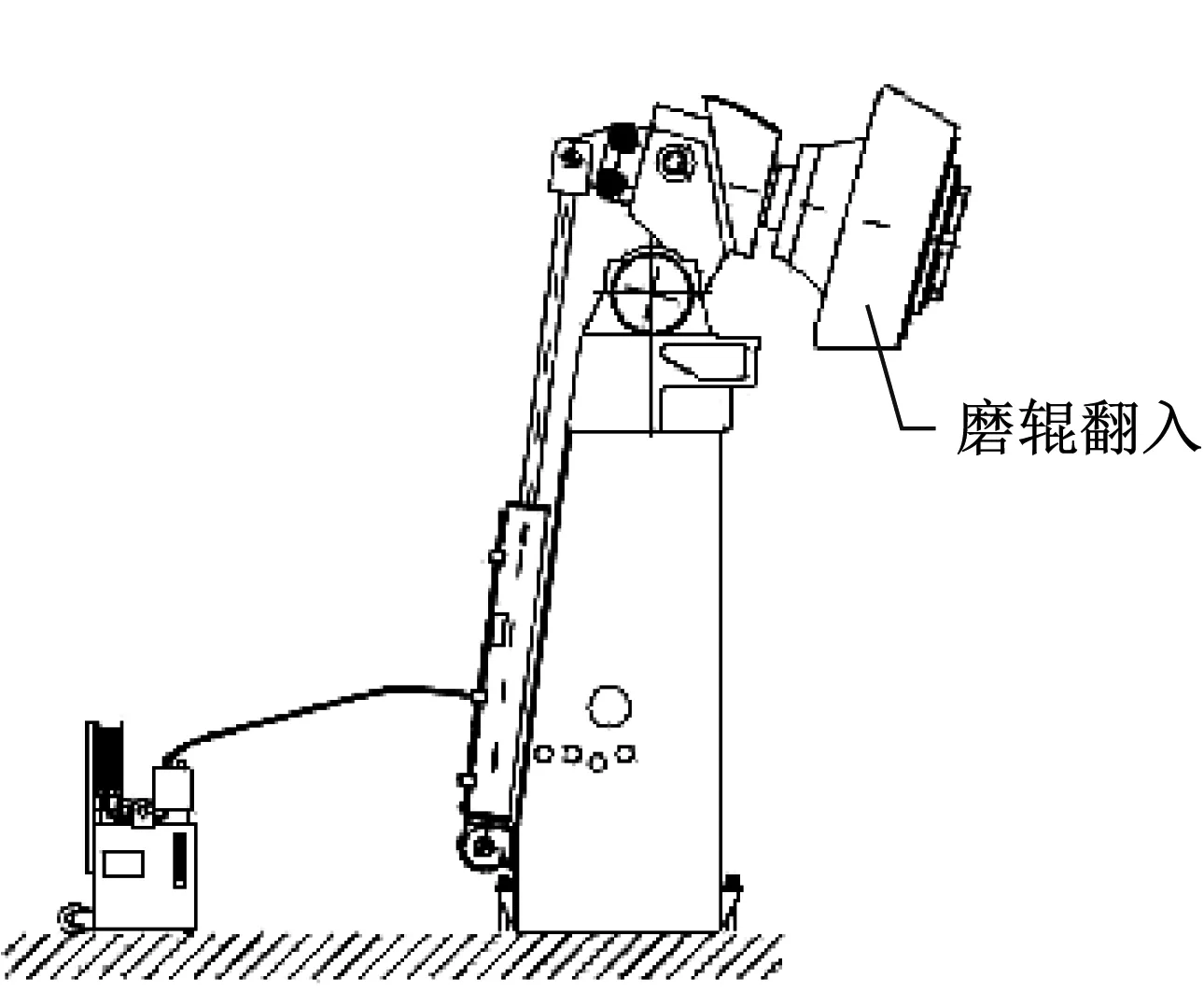

2.4 翻辊装置

使用液压翻辊装置可以快速更换莱歇磨煤机的研磨部件。

磨辊被翻出磨煤机壳体之外,液压缸的下端与翻辊支座相连,活塞杆端通过销轴使对接板和摇臂相连。磨辊翻出之后,可以容易地接近辊套和衬板。

考虑到南水北调工程具有公益性和经营性双重性质,其建设资金主要来源为中央预算内资金和国家重大水利工程建设基金,在供水成本相对较高和受水区用户承受能力有限的双重制约下,为使工程经营主体具有一定的抗风险能力,南水北调工程将采用微利的运营方式,其资本金利润率为1%,即工程营运将略有盈余。

液压缸上配有单向阀,对液压缸的两端加以限制。快速松脱接头可连接高压软管。接头在有压力的情况下可打开,但不会导致泄油。

液压供油系统,由带框架的油箱和安装在顶部的泵、手动控制阀、电气控制箱、2根联接翻辊液压缸的高压软管、1根联接泵的电机到主电源的电缆组成。

操纵杆可以按预定的液压缸的工作方向启动油泵,只要滑块在运动,油泵就运行。当活塞杆回缩到液压缸时,必须加满油。翻辊装置见图3。

图3 翻辊装置

2.5 磨辊的液压张紧装置

莱歇磨煤机的研磨工具就是磨辊和磨盘。通过磨辊的自重和额外施加的压力研磨物料。磨辊在物料上施加的压力由液压张紧装置产生。

根据磨煤机型号的不同,液压张紧装置由1~2个液压缸通过摇臂和磨辊相连。

磨煤机的供油系统(液压柜)和液压张紧装置通过管路系统相互连接。

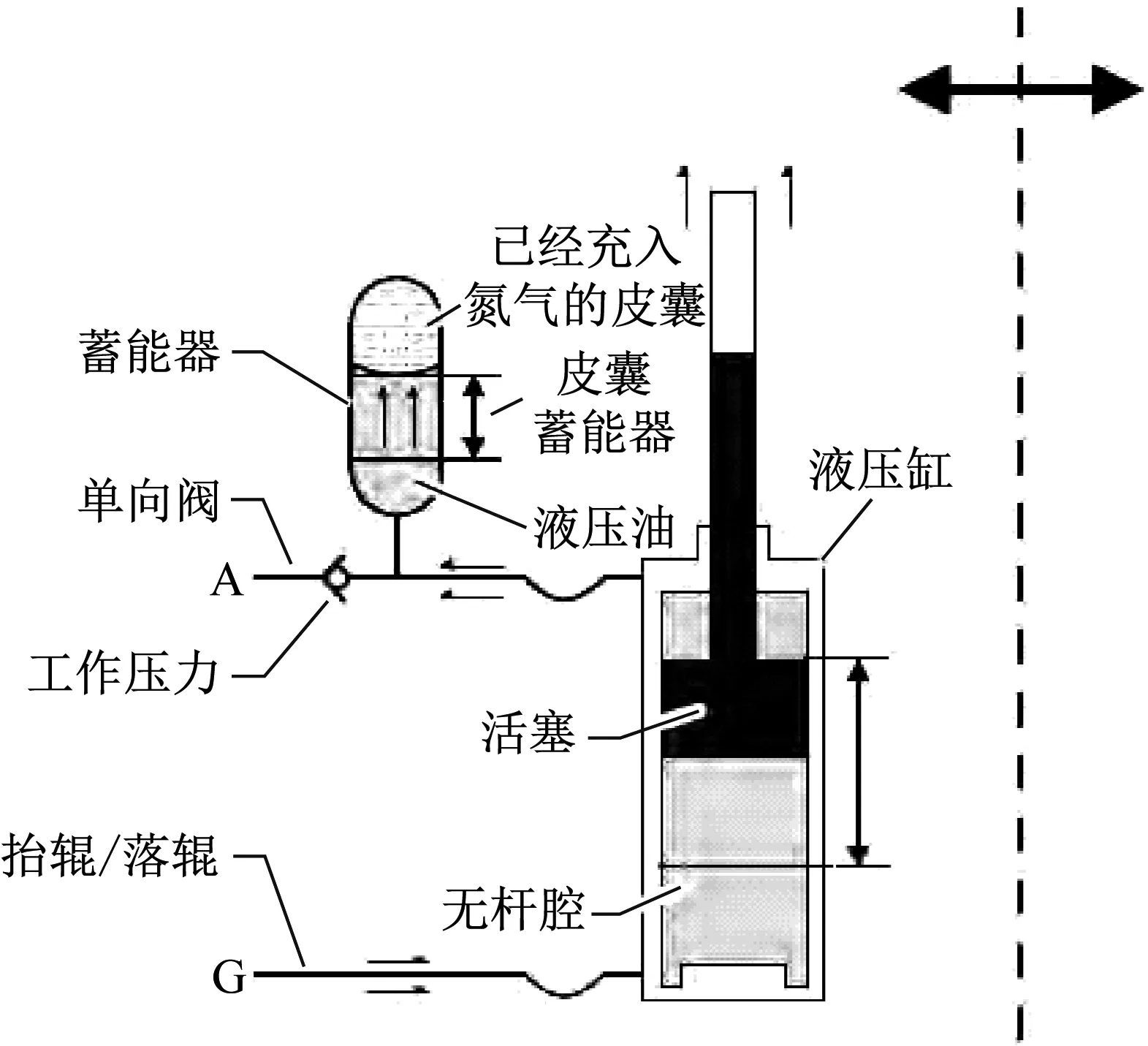

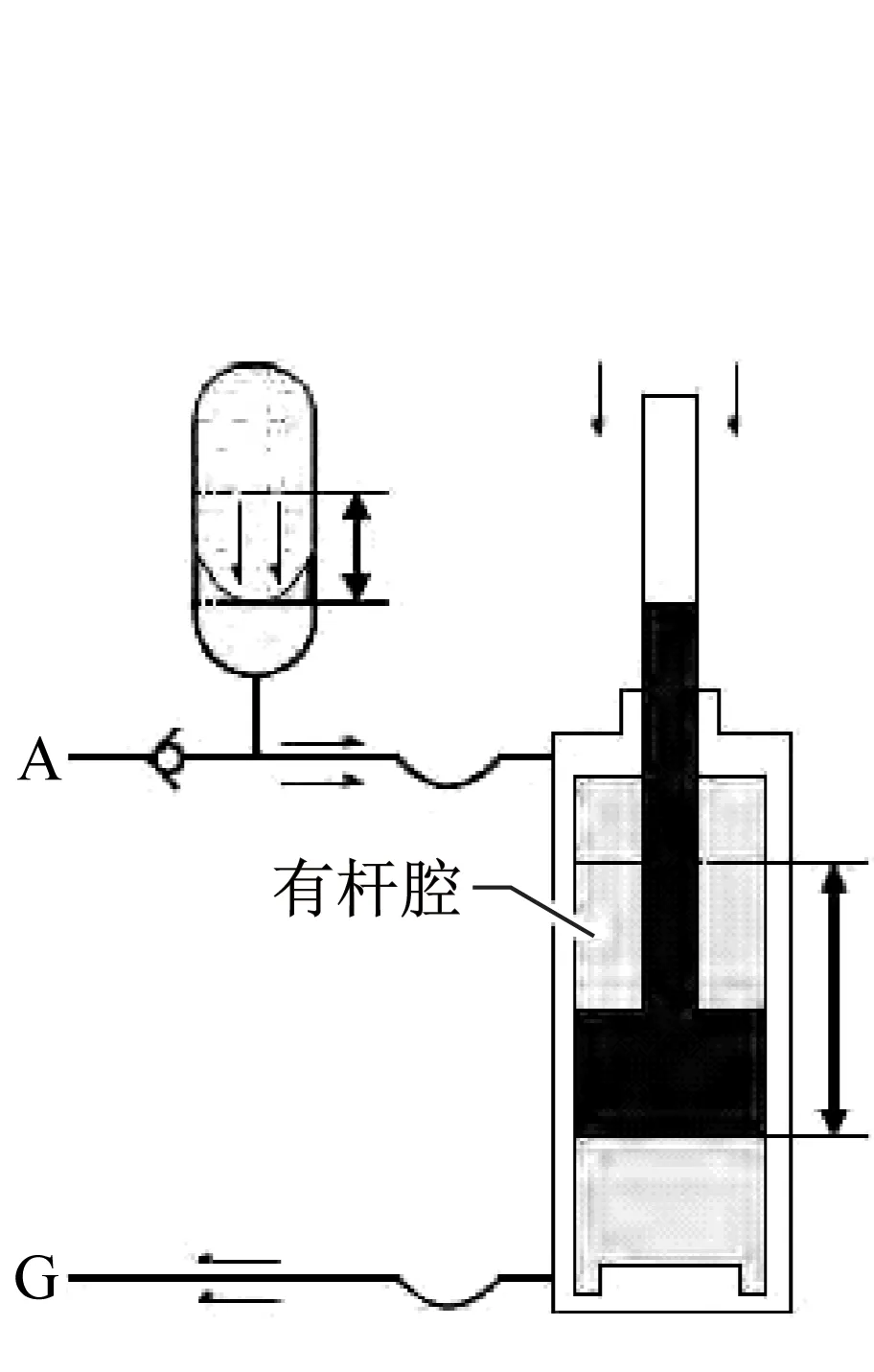

液压缸的有杆腔连接工作压力系统,无杆腔连接反压系统。

在磨煤机运行过程中,通过预先设定的工作压力,有杆腔充满了液压油。

由于料床不平,磨辊不停做垂直方向的运动。磨煤机运行时,磨辊被磨盘上的研磨物料抬起,同时,摇臂也发生偏离。液压缸内的活塞向上运动,将油从工作压力系统转移到皮囊蓄能器,内部充满氮气的皮囊被转移来的油压缩。

如果磨辊进入到研磨料床的谷底,过程则相反。油从工作压力系统的皮囊蓄能器转移到液压缸的有杆腔。同时,油从液压缸的无杆腔转移到活塞蓄能器内(见图4)。

(a) 工作压力系统

(b) 反压系统图4 工作压力和反压的相互影响

启动和停止磨煤机时,液压系统将磨辊从料床上抬起。由于液压系统内阻力不同,磨辊不是同时而是依次被抬起的。磨辊的运动在最高位置上设计了机械限制。 一旦所有磨辊到达了各自的最高位置,磨煤机即具备进入带料运行的状态。

在磨煤机开始带料时,主电机必须使用40%左右的额定扭拒启动。在磨辊落下后,磨盘上保留的物料被快速研磨。准备料床需要时间,在磨煤机喂料启动后,磨辊的下落会有延时。所需的电机扭矩逐渐增加到100%,磨煤机达到满负荷运行大约需要30 s。如果磨煤机喂料突然中断并且磨辊没有及时被液压系统抬起,机械限位装置能够防止磨辊辊套和磨盘衬板之间发生金属碰撞。磨辊允许的最低位置由传感器监测。

2.6 磨辊升降操作

2.6.1 抬辊操作

自动运行模式时,根据液压布置图,电磁阀被转换到相应的位置。现场操作时,这个过程通过按“抬磨辊”按钮来实现。

泵会自动启动并连续运行直到所有磨辊都到达了最高端位置,该位置被装在摇臂上的接近开关监测到后,泵会自动停止运行。

当磨辊被抬高时,工作压力值增加。安全阀确保不会超过最大允许的系统压力。

抬磨辊时,油可以通过阀门从工作压力侧流入反压侧。可以根据时间或压力由莱歇工程师在调试时设置设定值。

2.6.2 磨辊保持在高位

如果液压系统泄漏,一个或多个磨辊不能保持在高位,油泵就会根据抬辊程序自动启动。

2.6.3 降辊

当反压达到设定值,反压侧的油会自动流回油箱。降辊的速度由莱歇调试工程师决定。

3 日常运行

莱歇磨煤机日常运行稳定,中控DCS画面可以监控磨煤机运行状态和磨辊的状态,现场不用专人监护,定时进行排矸箱排矸即可,减轻现场人员工作量。

3.1 安全性高

磨煤机人孔门未关好磨煤机联锁不允许启动。

磨煤机排矸箱有温度监控,温度高会联锁跳车,同时显示温度以确保排矸人员的安全。

3.2 运行参数可视化

磨煤机安装震动探头并在DCS显示,实时监控震动变化,震动大会联锁磨煤机跳车,确保设备在最佳运行状态。磨辊有下降高度指示,DCS可以通过磨辊高度监测磨盘上煤层的厚度。

3.3 磨机出力大

莱歇磨煤机出力越大,震动越小,稳定性越好。其设计出力为100 t/h,实际运行为130 t/h。

4 维修

莱歇磨煤机维修方便,尤其是更换磨辊,不需要进入磨煤机内,可通过翻辊装置将磨辊翻出更换,大大缩短了维修时长。

4.1 常见的维修部位

4.1.1 磨辊的辊套脱落

若原煤里含有异物或坚硬的矸石,导致辊套大量脱落,会造成煤层不均。辊套部分脱落后需联系厂家人员进行堆焊处理;若是辊套大量脱落,则需要更换整个辊套。磨辊辊套堆焊见图5。

图5 磨辊辊套堆焊

4.1.2 衬板磨损

衬板是磨煤机的研磨区,属耐磨部件。整个衬板被分为若干个小块,放置在磨盘上部的光滑表面,并由压紧环固定在磨盘上。衬板的结构本身易碎,如果由于力学或者热应力导致裂纹,不必立即更换。衬板裂纹不会缓慢上升并且在研磨区形成孔洞。通常情况下,可以在裂纹的部分塞入耐磨材料,直到衬板的耐磨层磨损完之后再进行修复。衬板没有设置常规的更换周期,一般只要再次堆焊修复即可。衬板使用移动式焊接可在磨内完成,不需要拆除衬板。经验表明,衬板耐磨层的磨损深度为10 mm,就必须焊接修复。衬板修复见图6。

图6 衬板修复

4.2 辊套更换

辊套的磨损发生在环形的区域。当磨损到一定程度的时候,需要对耐磨层进行修复,旧辊套翻出后返厂维修。只有损坏特别严重的时候才需要整体更换。辊套的整体更换很方便,将摇臂和摇臂叉脱开,摇臂叉和液压缸保持在原位不动,将翻辊装置安装到摇臂上,就可以将摇臂和磨辊一起翻出磨煤机。

5 结语

莱歇磨煤机在实际运行中稳定性很高,正常运行时的震动值为6~9 μm,磨煤机的出力达到设计值的130%,在线率达到100%。做好预防性维修的前提下,稳定运行时间在3 a内,为气化炉的稳定运行奠定了坚实的基础。