液氮洗冷量过剩的原因分析与改进措施

2021-11-10徐程程

赵 岩,徐程程

(中海石油华鹤煤化有限公司, 黑龙江鹤岗 154100)

中海石油华鹤煤化有限公司采用荷兰Stamicarbon尿素2000+技术及荷兰荷丰雾化流化床造粒技术,配备30万t/a合成氨、52万t/a大颗粒尿素装置。尿素装置于2015年5月9日投产,投产第一年生产尿素 53.3万t,顺利达产。

1 液氮洗工艺原理

液氮洗采用杭氧液氮洗冷箱技术,利用分子筛吸附器脱除来自低温甲醇洗系统内净化气中的CO2、CH3OH高沸点物质,吸附后的工艺气体进入液氮洗冷箱。冷箱工艺是利用液氮在-189 ℃低温条件下吸收合成气中残余微量杂质(CO、CH4、Ar等[1]),塔顶产品气经配N2、加热后,按H2与N2的体积比为3∶1的合成气送合成气压缩机,塔底洗涤尾液经换热后向燃料气系统输送燃料气。

液氮洗洗涤去除过程接近于精馏,属于物理过程。该工艺将CO、CH4溶解到液氮中,利用CO、CH4的沸点比N2高达到脱除杂质气体的目的(见表1)。该工艺只有当气体液化温度低于该气体的临界温度才能实现,由于N2和CO的汽化潜热非常接近,因此,基本认为液氮洗是等温过程。

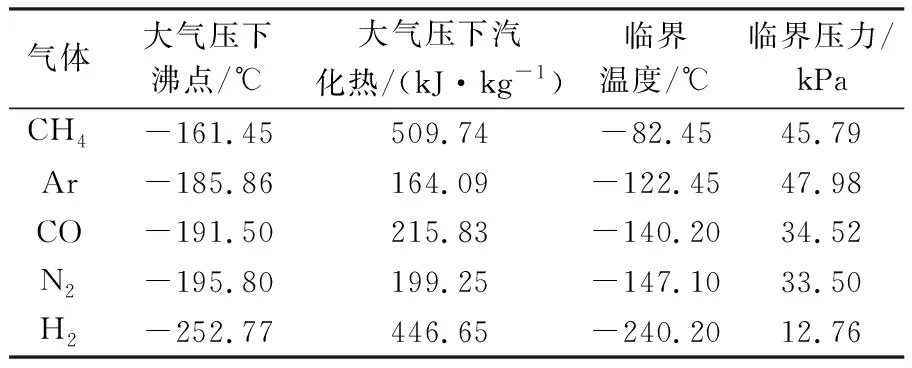

表1 气体参数表

由表1可知:各气体组分的临界温度较低,N2的临界温度为-147.10 ℃,决定了液氮洗必须在低温下进行;低温液氮洗过程中,CH4、Ar、CO易溶解于液氮,而原料气体中的H2因其沸点远低于其他组分而不易溶解于液氮,从而达到脱除原料气体中CH4、Ar、CO的目的。

2 液氮洗工艺运行冷量现状

2.1 工艺流程

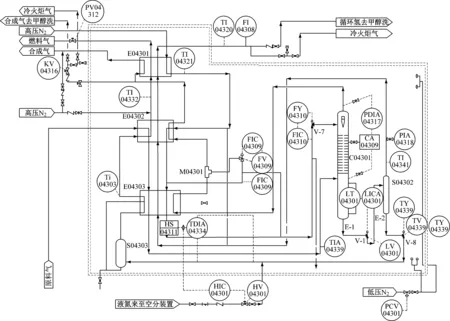

液氮洗工艺洗涤净化气体所需冷量,一部分来自板式换热器回收液氮洗涤塔尾液节流产生的冷量;另一部分来自高压N2节流液化成低温液氮产生的冷量。在1#原料气冷却器(E04302)内,净化气被返流的合成气、燃料气及循环H2冷却到-120 ℃后进入2#原料气冷却器(E04303),与返流的合成气、燃料气及循环H2进行换热,使出E04303的温度(TI04339)降至-188 ℃后,进入液氮洗塔(C04301)的下部,降低原料气的温度。根据冷凝温度不同,将原料气中的CO、CH4等杂质洗涤出去,塔顶送出合格的合成气[2];塔底含有杂质的液体经过减压、复热送往燃料气管网,进入热电车间1#锅炉燃烧。液氮洗工艺流程见图1。

C04301—液氮洗涤塔;S04302—H2分离罐;S04303—尾气气液分离罐;M04301—高压N2混合器;E04301—高压N2冷却器;E04302—1#原料气冷却器;E04303—2#原料气冷却器;FIC04310—高压氮气流量;FV04309—粗配高压氮气阀门;LV04301—氮洗塔液位调节阀门;TV04339—燃料气温度控制阀门;HV04301—燃料气补液氮阀门;KV04316—控制合成气量至甲醇洗阀门。图1 液氮洗工艺流程

2.2 冷量过剩排放

按照目前运行工况,开大尾液调节阀门(TV04339)可增大系统换热冷量。实际运行过程中,调节TV04339开度为40%,可满足系统满负荷运行,继续开大阀门将会造成冷箱内尾气气液分离罐(S04303)内积液,引起燃料气管线内冷量过剩,导致E04303出口温度从-90 ℃骤降至-150 ℃,造成冷箱内骤冷,系统温度出现波动。当冷箱局部温度骤冷时, 说明内部冷量已经不均衡, 现场迅速打开冷箱气液分离器排冷阀, 将燃料气管线多余的冷量排出系统[3]。在这种工况下,为维持系统液位平衡,手动打开H2分离罐(S04302)底部排放,富裕冷量排入冷凝液体收集罐(T04301)内,通过低压N2送入尾气加热器(E04306)内加热至40 ℃送入火炬系统燃烧。

冷箱持续排放液体,造成冷量浪费、能耗增加。冷量过剩,可在保证 CO 含量不超标的前提下,适当减少洗涤氮量和冷剂压缩机负荷平衡冷量[4]。其间,通过调整进入冷箱高压N2气量控制洗涤塔液位,在S04302排液阀门未完全关闭情况下,合成气出口在线CO含量上涨,及时恢复高压N2量后,合成气出口CO含量下降。此种调节方法效果不佳,为避免尾液加热排放造成浪费,决定对其回收利用。

3 尾气排放

3.1 可行性分析

液氮洗分子筛设计泄压时间为30 min,实际为10 min。为避免尾气加热压力升高过快,利用分子筛泄压管线截止阀门将泄压时间控制在25 min。经过连续3次现场观察,分子筛泄压过程中尾气最高压力为15 kPa,说明尾气放空管线设置调节阀门方案可行。

3.2 改造措施

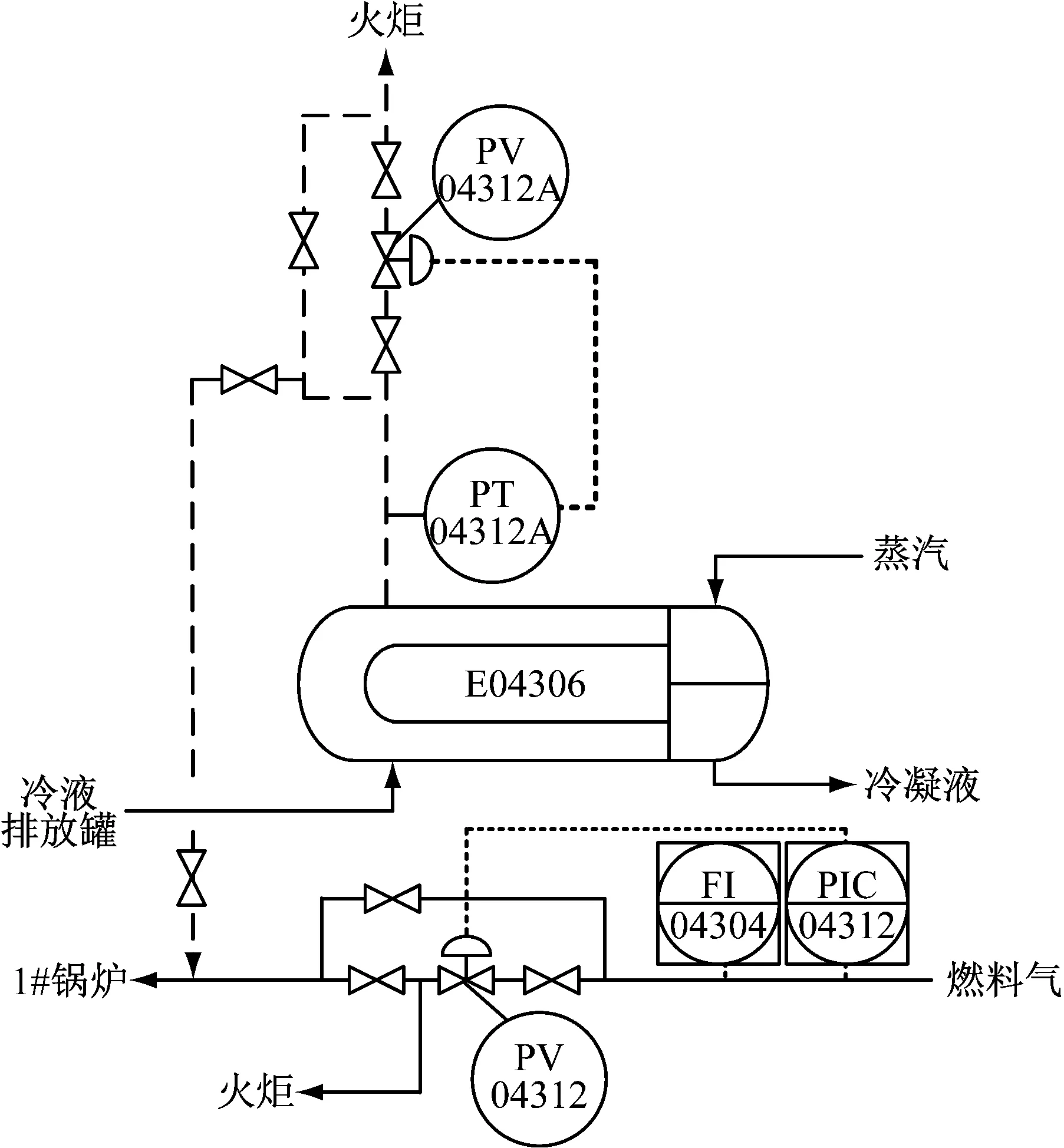

工艺立项后,对接设计院进行工艺设计变更,在尾气加热器入口与出口管线处增加盲板,导淋接入低压N2置换;关闭燃料气管线入口截止阀门,通过出口导淋接入低压N2置换;提前预制改造管线阀门,安全分析合格后安装焊接。增加尾气排放阀门(PV04312A)控制尾气放空压力,通过旁路增设闸阀管线进行尾气回收,后至燃料气管线送1#锅炉燃烧。改造图见图2,其中虚线为改造部分。

E04306—尾气加热器;PV04312—燃料气控制阀门;PV04312A—尾气放空控制阀门;PIC04312—燃料气压力;FI04304—燃料气流量;PT04312A—尾气放空压力。图2 尾气回收改造图

3.3 注意事项

制定尾气投用方案并进行安全分析,提前与调度、锅炉沟通,确保至锅炉燃料气管线压力稳定、锅炉燃料气投用正常、进入1#锅炉前放空阀门联锁投用正常。

将E04306至PV04312后新加管线阀门缓慢打开,同时现场缓慢关小E04306至火炬截止阀门,观察E04306出口就地压力表,PV04312A压力稍高于70 kPa的设定压力。

锅炉投用燃料气并入尾气后温度升高,观察至锅炉界区燃料气压力与流量变化,确保尾气并入系统。尾气投入运行后,E04306工作压力高于平时,中控调节注意液氮洗系统排冷量,稳定液氮洗系统冷热平衡。

4 效益分析

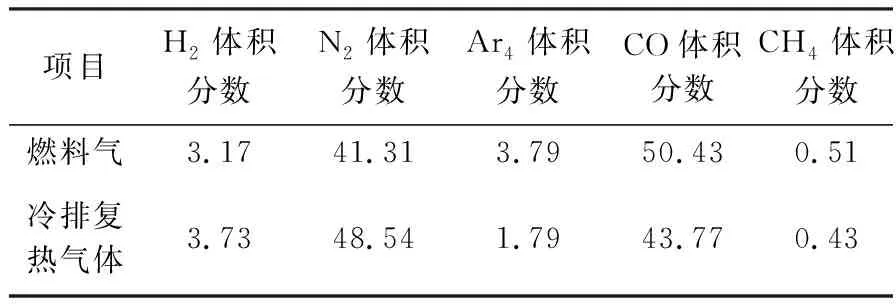

对燃料气与冷排放复热气体进行取样并分析,结果见表2。

表2 燃料气与冷排放复热尾气分析数据对比 %

由表2可知:冷排放复热气体与燃料气成分基本相同,实际运行中燃料气投用至锅炉中燃烧效果较好。实际运行中,按照PV04312控制压力为53 kPa、体积流量为3 000 m3/h、温度为32 ℃计算,锅炉可节约1.5 t/h动力煤。

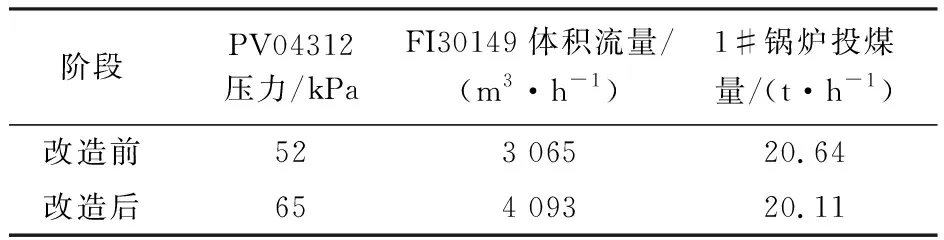

富裕冷量经过尾气加热器后并入燃料气管线进入锅炉,提高了燃料气工作压力,增加了燃料气流量,冷排放尾气投用前后燃料气系统的数据对比见表3。

表3 冷排放系统改造后投用数据对比

由表3可知:冷排放复热尾气体积流量增加约1 000 m3/h,可增加有效H2体积流量为37.3 m3/h、有效CO体积流量为437.7 m3/h;按H2标准热值为1.43×108J/kg、CO标准热值为1.18×108J/kg计算,可替代动力煤为0.51 t/h。鹤岗当地动力煤价格为300元/t,一年(330 d)可创造效益121万余元,有效减少了装置能耗,达到降本增效的目的。

5 结语

通过设计改造液氮洗E04306出口放空路线,将富裕的冷量加热后回收利用,不仅解决了尾气排放至火炬造成的浪费,还取得了较好的经济效益。为节省检修施工时间,可考虑预制设备管线,尤其是设备管线的基础以及平台的制作。