高硫煤烟气氨法脱硫装置升级改造

2021-11-10龙勇

龙 勇

(贵州黔希煤化工投资有限责任公司, 贵州黔西 551500)

贵州黔希煤化工投资有限责任公司原氨法脱硫系统于2018年5月建成并投入使用,按“3台锅炉全开,共用1塔”设计,设置3台220 t/h循环流化床锅炉,同时处理来自3台锅炉的烟气。

1 现有问题

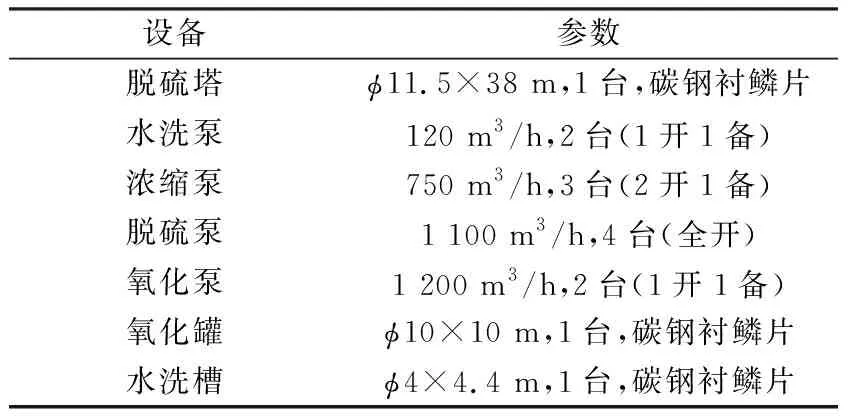

随着SO2排放限值要求越来越高,原氨法脱硫装置不能满足超低排放标准,具体表现为不能满足净烟气中SO2质量浓度≤35 mg/m3、颗粒物排放质量浓度≤10 mg/m3的超低排放要求。原氨法脱硫装置设备参数见表1。

表1 原装置主要设备参数

2 原因分析

(1) 工艺流程不合理,气溶胶及氨逃逸严重。

(2) 循环量不足,液气比偏小。

(3) 喷淋层设计不合理,喷淋覆盖率偏低,影响吸收效果。

(4) 氧化方式设计不合理,造成氧化率不高,未充分氧化的溶液进入浓缩系统后遇高温烟气分解产生大量气溶胶。

(5) 脱硫后净烟气二次净化措施不当,且洗涤效果差,导致净烟气雾滴中的硫酸盐含量偏高,净烟气出口总尘超标。

(6) 除雾器选型及配置不合理导致除雾效果差、净烟气雾滴夹带严重,引起出口总尘超标。

3 改造方案

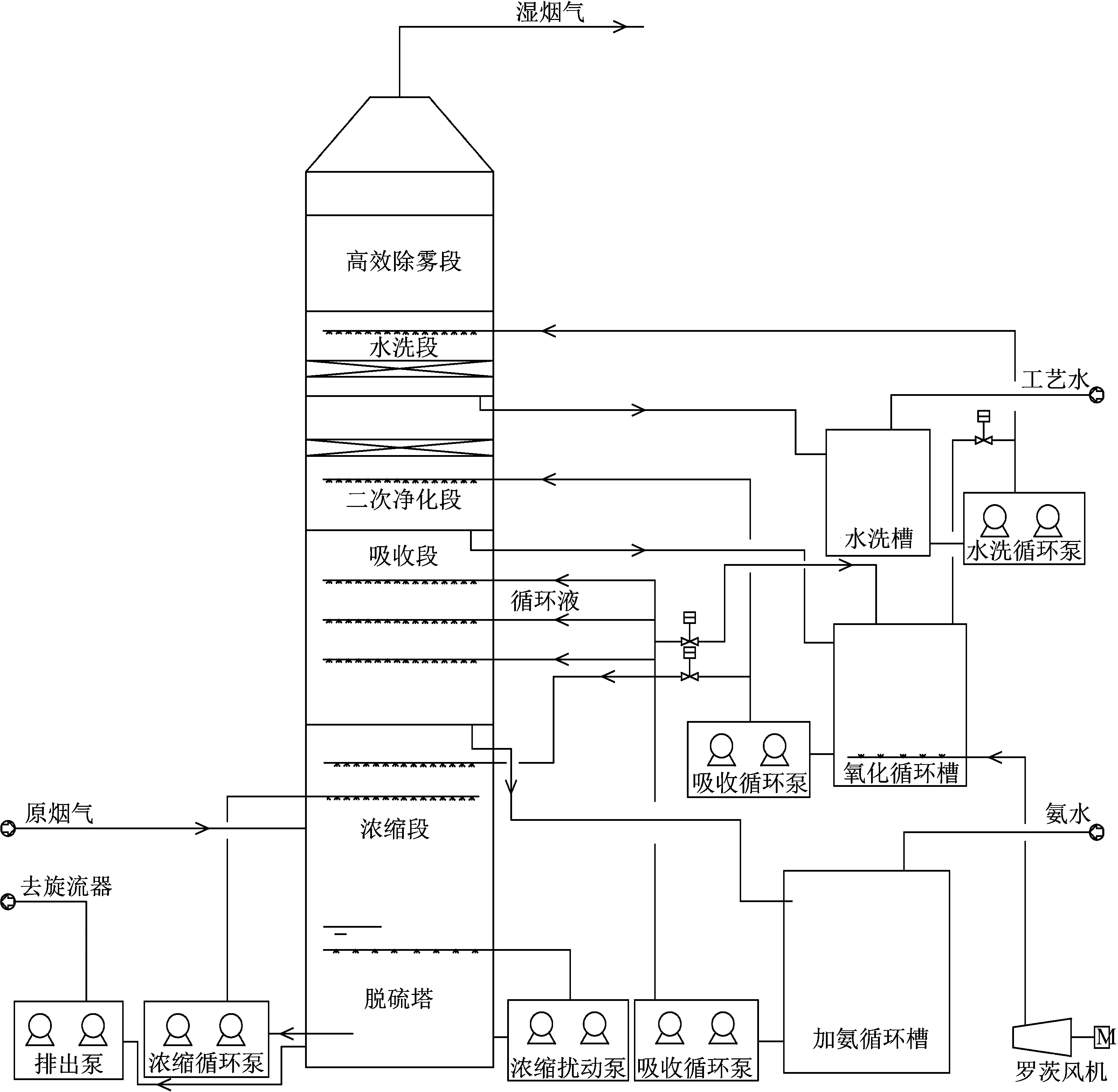

重新设计进口参数,烟气量为90万 m3/h,进口SO2质量浓度为8 300 mg/m3。采用单塔多段多循环工艺,在脱硫塔内实现浓缩、降温、脱硫、烟气的净化除尘及除雾等功能。每级循环分别设独立的循环槽、喷淋层,形成相对独立的闭环循环回路。根据不同的功能,独立控制每级循环运行参数,易于优化和快速调整。吸收氧化区硫酸铵浓度低、pH值高,利于SO2的吸收及亚硫酸铵的氧化;浓缩区硫酸铵浓度高、pH值低,利于硫酸铵的结晶[1-2]。改造后的煤烟气脱硫装置流程见图1。

图1 改造后的煤烟气脱硫流程

3.1 提高系统氧化率

原氧化系统采用喷射氧化技术,循环溶液经过曝气器的喉腔与经射流曝气器的空气接触,从而对脱硫吸收回流溶液进行氧化。但因喷射泵扬程小,吸入的空气量不足,且气液接触时间短,氧化率低至50%,导致浓缩段结晶颗粒细小悬浮、硫酸铵出料困难、干燥系统散发的氨味刺鼻。

采用可控制吸收液氧化率技术对原氧化系统进行改造,相比其它脱硫工艺,单塔多段多循环技术吸收液和氧化液是彻底分开的,可保证99.5%以上的氧化率。合理控制吸收液的氧化率,在保证脱硫效率的前提下,降低吸收液的pH值,从源头上杜绝氨逃逸。控制吸收液的低氧化率,在原烟气参数突然往上波动、加氨调节未及时跟上的情况下,可保证出口排放参数不会突然升高。氧化罐采用2台罗茨风机(体积流量为271 m3/min,4层筛板结构),保证足够的氧化风量和氧化停留时间。氧化槽底部为氧化风管分布器,确保低浓度亚硫酸铵的氧化率为99.5%以上,避免亚硫酸铵分解形成SO2、NH3,提高氨的利用率。

3.2 升级浓缩段扰动方式

原脱硫塔浓缩段采用罗茨风机扰动来防止硫酸铵物料沉淀。罗茨风机的体积流量为54 m3/h,出口压力为49 kPa。2018年9月停车检修时,相关人员发现浓缩段底部有厚度为300 mm的硫酸铵物料沉淀。停车前,已对浓缩段进行补清水化料操作,控制硫酸铵溶液的密度后,仍存在大量物料沉淀。

分析物料沉积原因,发现扰动风与悬浮底部的距离为500 mm,无法扰动所有硫酸铵物料。

浓缩段底部扰动风分布管布置较为密集,给底部维修施工带来一定的阻碍。同时,分布管上的孔径较小,当固含量偏高时,容易发生堵塞,导致罗茨风机电流升高、出口压力升高。

针对氨法脱硫浆液的特点,采用带喷嘴的浆液喷射液力搅拌技术。对比常规气流搅拌装置,液力搅拌优势在于:其动能远超气流搅拌动能,搅拌效果更好;避免了气流搅拌时泵入口易吸气导致泵气蚀和管道振动;液力搅拌覆盖整个塔截面,避免塔底局部集料导致硫铵块状物料堵塞循环泵进口过滤器;底部分布管布局较为宽敞,方便底部检修施工;喷嘴孔径较大,不易发生堵塞,同时易冲洗。改造后,2次大修停车开塔时,发现底部硫酸铵物料均无任何堆积情况,扰动效果良好。采用此种扰动方式要求氧化罐浆液氧化率达到99.5%以上,且氧化罐浆液保持较低pH值运行,保证浓缩段内部不产生亚硫酸铵成分[3]。

3.3 合理选择加氨方式

原脱硫塔从脱硫循环泵进口管道加入氨水,氨水与亚硫酸氢铵混合不均匀,而氧化罐内不参与加氨,与SO2反应后生成的亚硫酸氢铵在氧化罐内不能转换成亚硫酸铵,导致整个氧化罐内亚硫酸铵、亚硫酸氢铵增多,严重影响了系统氧化率,增大了氨逃逸,吸收效率低。

对此进行改造,将氨水直接打入单独新建的加氨槽内,连接3台脱硫循环泵,在脱硫段内完成SO2的吸收反应,经集液盘2根回流管流入加氨槽形成循环。亚硫酸铵溶液经脱硫泵的支管打入氧化槽,经过2台罗茨风机进行强制氧化[4]。

3.4 合理选择液气比

液气比过小会导致吸收效率降低、循环液中游离氨含量增多。吸收段气相氨质量浓度应小于3 mg/m3,以避免气溶胶的生成。过高的液气比会导致烟气带水严重及塔阻增大、投资费用增加。根据实践经验并结合理论计算,液气比应大于9 L/m3。原脱硫塔液气比不足5 L/m3,改造后达10 L/m3。

3.5 升级除雾器

原脱硫塔采用两层平板除雾器,除雾效果差,烟气拖尾严重。对此进行改造,使用三级屋脊除雾器加两级丝网除雾器。在脱硫塔吸收喷淋层上方设置3层除雾器,分离收集喷淋吸收后的烟气中夹带的绝大部分机械雾滴。除雾器上下安装喷淋水管,通过定期冲洗,去除除雾器表面上的烟尘和亚硫酸铵晶体颗粒,补充循环液因烟气饱和而带走的水分,以维持塔底循环池的液位。确保除雾器出口的雾滴质量浓度≤50 mg/m3。

3.6 升级水洗段

原水洗段体积流量为120 m3/h,无法捕捉烟气中的铵盐。对此进行改造,选用大流量的水洗泵,由外部水洗循环槽、水洗泵、水洗喷淋层、填料、吸收积液盘组成。通过水洗喷淋层喷出的大量清水洗涤去除烟气中夹带的可溶性铵盐,水通过积液盘收集洗涤至水洗槽中循环使用,保证了塔内喷淋覆盖面积,将出口粉尘质量浓度控制在5 mg/m3以下。

3.7 优化浓缩段循环

浓缩层塔壁安装环形清洗管路,保证了塔壁清洁。进口烟道两侧有烟道冲洗水,底部安装冲洗水,防止烟气中的灰尘或喷淋浆液堆积于进口烟道。此外,设置烟道紧急降温水,防止塔壁温度超温。浓缩系统的集液器进口采用旋流凝并器,减少了烟气中浆液夹带量,同时起到了整流烟气的作用,利于吸收流场的分布。氧化循环槽向浓缩段输送的补充液为合格的完全氧化液,浓缩段亚硫酸铵不会分解,杜绝气溶胶的生成。

4 改造效果

改造前,原锅炉烟气中,SO2排放质量浓度≤200 mg/m3、颗粒物排放质量浓度≤30 mg/m3。改造后,SO2排放质量浓度≤35 mg/m3、颗粒物排放质量浓度≤5 mg/m3。现锅炉烟气排放量为90万m3/h,年运行时间按8 000 h计,SO2减排量为1 188 t、颗粒物减排量为180 t。

5 结语

贵州地区煤矿煤种中,硫质量分数为2.5%~4.0%,烟气中SO2排放质量浓度为5 500~8 000 mg/m3,原脱硫系统无法消化,排放无法达标。改造后,装置运行稳定,满足环保超低排放要求。