克劳斯尾气治理应用络合铁脱硫工艺的效果分析

2021-11-10龙传光

龙传光,向 洛

(1.武汉国力通能源环保股份有限公司, 湖北武汉 430000;2.湖北宜化集团有限责任公司, 湖北宜昌 443000)

络合铁脱硫工艺属于湿法氧化脱H2S技术,其特点为催化剂无毒、一步将H2S转化为单质硫、基本无副盐产生、H2S脱除率达99.9%以上。

在现代煤化工和石油化工中,针对酸性气(如低温甲醇洗酸性气)的处理普遍采用克劳斯硫黄回收工艺,其中煤化工行业采用优克劳斯和超优克劳斯工艺。但克劳斯尾气不能直接达标排放,需配套尾气深度净化脱硫和焚烧装置[1]。

根据环保要求,中石油某炼油厂克劳斯硫黄回收装置于2017年技改立项,在胺液吸收后采用络合铁脱硫工艺。按超低排放指标要求,该装置设计尾气中SO2的质量浓度应低于100 mg/m3。

1 络合铁脱硫工艺原理

利用碱性络合铁催化剂的氧化还原性质,原料气中的H2S直接氧化生成单质硫,络合铁转化为络合亚铁;鼓入空气,以空气氧化催化剂富液中的络合亚铁,将其转化为络合铁,从而再生回用。

1.1 吸收(氧化)反应

1.2 再生(还原)反应

Fe2+氧化再生:

1.3 主要副反应

1.4 总体反应

在总反应中,络合铁离子的作用是将吸收反应中得到的电子在再生反应中转移给单质氧。铁离子作为H2S和O2反应的中间电子传递物在总反应中并不消耗,是催化剂体系的组成部分[2]。

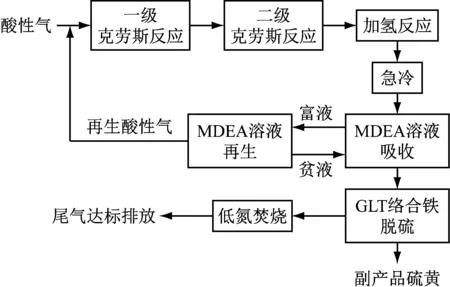

2 工艺流程

络合铁脱硫系统包括吸收—再生、硫黄回收、药剂补充3个部分[3-4]。流程见图1。

图1 络合铁脱硫流程简图

2.1 吸收—再生

来自上游克劳斯胺液吸收后尾气进入到脱硫反应器中,与通过贫液泵送来的再生后络合铁溶液反应,气体中的H2S质量浓度降至5 mg/m3以下,同时H2S被直接氧化成为单质硫,络合铁溶液中的三价铁被还原为二价铁;反应后的溶液、气体和硫黄单质直接进入脱硫反应器的气液固分离室,气体从隔室顶部送出界区。

气液固分离室内的固液混合物进入氧化室与通入的空气反应,将络合铁溶液中二价铁氧化为三价铁,同时硫黄颗粒沉降聚集在脱硫反应器锥体底部形成硫黄浆,经硫黄浆泵送至熔硫釜中;分离硫黄颗粒后的络合铁溶液通过贫液泵送至脱硫反应器循环。

2.2 硫黄回收

硫黄浆泵将硫黄浆送至熔硫釜内,在熔硫釜夹套内通入低压饱和蒸汽,釜内的硫黄浆经加热升温后,在釜内沉降并形成熔融态的硫黄。当熔融态硫黄达到一定量后,通过熔硫釜底部的排硫阀直接排放至接液盒后得到成型的工业一等品硫黄,熔硫后的清液返回至系统中循环使用。

2.3 药剂补充系统

在脱硫过程中,络合铁吸收剂会发生消耗,需要及时补充,保证整个系统吸收剂质量和浓度不发生大的波动。药剂包括GLT-301硫黄改性剂、GLT-401消泡剂、GLT-601络合剂、GLT-701络合铁补充剂和质量分数为45%的氢氧化钾溶液。

原则上络合铁脱硫工艺可设置在二级克劳斯尾气加氢急冷后的任一位置,目的是规避克劳斯尾气中SO2的影响。

图2 络合铁脱硫在系统中的位置

3 运行情况

3.1 尾气排放

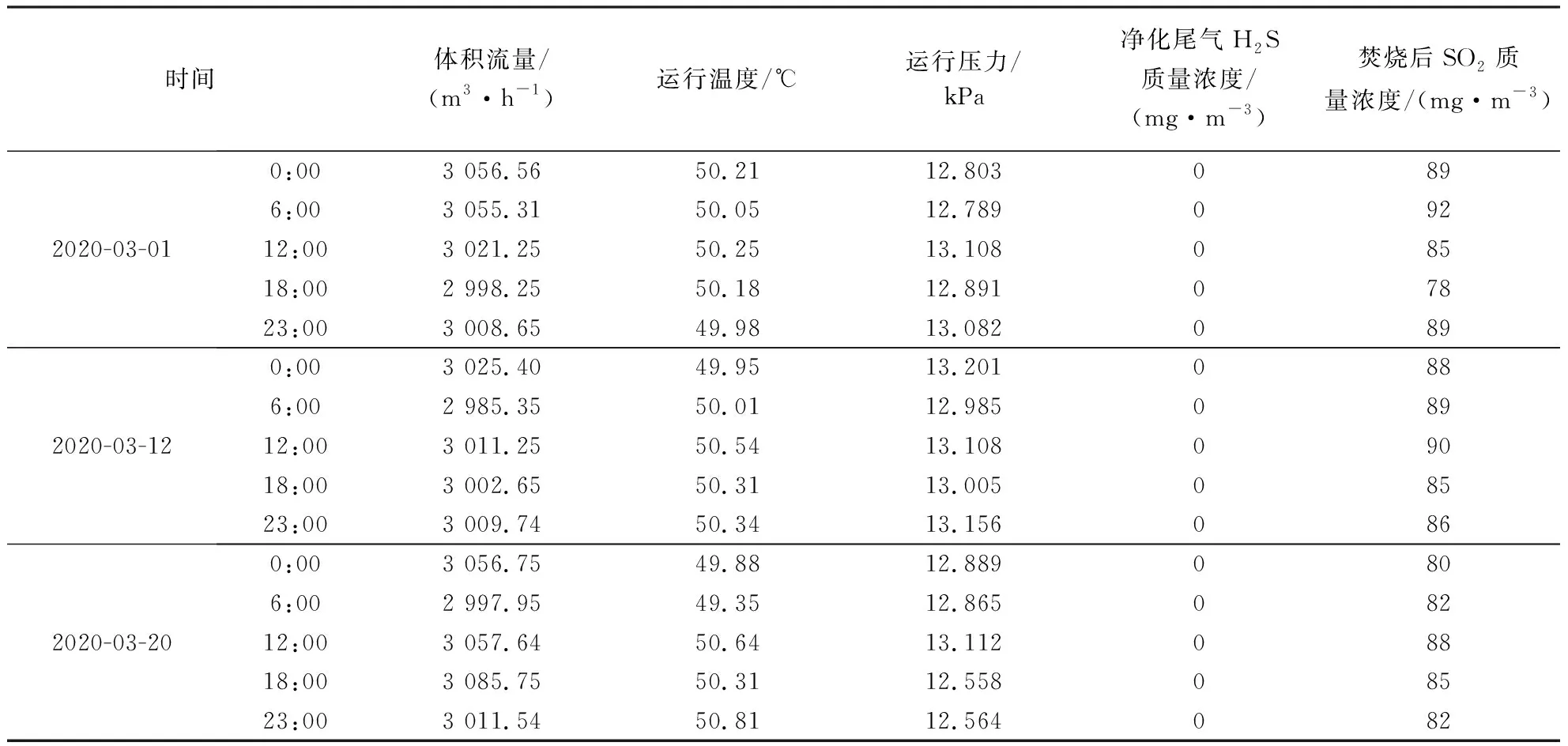

在络合铁脱硫系统运行期间,原料气中H2S质量浓度为100~300 mg/m3,净化气中H2S质量浓度为0 mg/m3。经过焚烧后SO2的质量浓度小于100 mg/m3。2020年3月,络合铁脱硫数据见表1。

表1 络合铁脱硫参数

由表1可知:焚烧后气体SO2质量浓度在80~92 mg/m3。经分析,克劳斯尾气中含有羰基硫(COS)、硫醇、硫醚等有机硫,络合铁对COS具有较好的脱除能力,但对其中的硫醇、硫醚脱除效果不明显。

3.2 无三废排放

自2018年12月30日络合铁脱硫系统投产,截至2020年12月31日,除了净化后的尾气(原料气经脱除H2S后的气体)送至界区外焚烧后排放外,装置不产生其他污染环境的气体,同时也无废水和废渣排放。

4 运行中的问题及改进

(1) 再生废空气放空管管径偏小,放空时容易带出少量络合铁,对环境造成影响。可将再生废空气放空管管径扩大至DN200,以降低气速,避免放空管放空时有少量络合铁带出。

(2) 因加工负荷低,络合铁脱硫单元运行近5个月后,硫黄浆中硫黄固含量为0.028%,尚未达到1%的熔硫条件。可增加过滤器,将溶液中硫黄分离出系统。

(3) 焚烧尾气时,SO2的质量浓度曾一度超过200 mg/m3,且尾气压力上涨,低氮焚烧炉烧嘴富集硫黄。经原因分析,由于硫黄改性剂添加不足导致气体携带硫黄至后工序。可通过调整药剂补充位置和增加在线流量监控处理。

5 结语

克劳斯尾气经络合铁脱硫工艺处理后,H2S质量浓度达到5 mg/m3以下;焚烧后SO2含量不仅优于传统工艺,也完全符合国家标准。络合铁脱硫工艺对硫醇、硫醚等有机硫脱除效果不明显,在项目设计中需要考虑其对焚烧后尾气中SO2的影响。络合铁脱硫工艺无三废排放,可为现代煤化工领域克劳斯尾气治理提供借鉴。