开孔率对台阶形流道性能影响研究

2021-11-09赵富强张彦雷董洪泉丁小凤闫永臣

赵富强,张彦雷,2,董洪泉,丁小凤,闫永臣

(1.太原科技大学重型机械教育部工程研究中心,山西太原030024;2.潍柴动力股份有限公司,山东潍坊261069;3.大同新研氢能源科技有限公司,山西大同037399)

流场设计是针对质子交换膜燃料电池(PEMFC)极板流场开孔率、几何形状、几何尺寸等方面的研究,是双极板设计的核心内容[1]。开孔率指流场内流道面积占流道与脊背面积之和的比例[2],是PEMFC 性能优化的一个重要参数指标,是影响PEMFC 的传质、流场排水性和电化学反应性能的关键因素。在新极板构型的设计开发中,针对极板开孔率的研究是不可或缺的重要环节。

现有针对开孔率的研究主要集中在探究不同流道和脊背占比对等截面流道性能的影响。COOPER 等[3]研究了流道和脊部宽度对PEMFC 性能的影响,研究表明在平行流场中,可以通过减小流道和脊背的宽度来提升流场性能。张海峰等[1]研究了几何尺寸和开孔率对平行流场性能的影响,揭示了在采用空气作为反应介质时,开孔率越大电池性能越好;在相同开孔率的情况下,流道尺寸越小电池性能越好的规律。JEON[4]探究了交指流场流道和脊背宽度对水迁移的影响,结果表明较高的流道和脊背宽度能避免气体扩散层脊背下积水,但是可能导致极板传质性能受到限制。唐嘉钰等[5]通过对不同脊槽比、宽度的单通道电池进行研究,分析了阴极极板构型对空冷电堆传质和传导特性的影响,得到空冷电堆脊槽比为3 时输出电压性能最佳的结论。吴孟飞等[6]研究了流道与脊背宽度对蛇形流场性能的影响,得出相对最优流道宽度与脊背宽度为1 mm 的结论。上述研究表明:开孔率对平行、蛇形、交指等等截面流道的性能均有重要影响,不同开孔率对流道的电化学、水管理等性能影响效果并不相同,需从不同角度来选择合适的流场开孔率。

针对变截面流道开孔率的研究相对较少,WANG 等[7]提出了一种不同宽度的锥形流场,通过实验和仿真研究,证明流道宽度逐渐减小的锥形流场可以显著提高流道除水能力,提升电池在高电流密度下的性能。HU 等[8]研究了变截面宽度对甲醇燃料电池蛇形流场性能影响,研究表明非均匀收敛设计改善了甲醇浓度和电流密度的均匀性,电池发电性能提升18.4%。然而,不同流道截面变化形式对电池产生的影响规律并不相同,需根据流道实际结构来分析变截面对电池性能影响规律。

台阶形流道是一种通过在流道中设置台阶面使流道面积发生变化的局部变截面流道[9],为了研究这种变截面流道,给定气体扩散层、催化层、质子交换膜厚度条件时,开展不同开孔率下电池极板性能的研究,通过分析阴极氧气浓度分布、阴极水浓度分布和极化曲线的变化情况,探讨台阶形流道开孔率对流场内传质、排水性和电化学性能方面的影响。

1 台阶形流道模型

1.1 几何模型

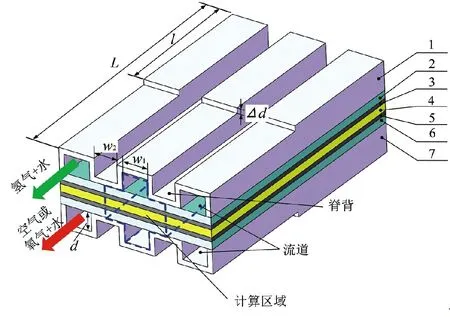

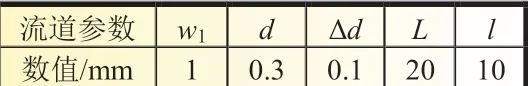

台阶形流道模型如图1所示,当阳极流道中的氢气经由流道深度较高的区域流向流道深度较低区域时,流道中氢气压力减小,流速增大,有利于流道内增湿气体的扩散;相似的,当阴极流道中的氧气经由流道深度较高的区域流向流道深度较低区域时,流道中氧气压力减小,流速增大,有利流道后段生成水的排出。台阶间气体扰流特性增加,促使反应气体向气体扩散层扩散,到达催化层,提高反应气体的利用率[9]。

图1 台阶形流道模型示意图

现阶段Toray、台湾碳能等企业制造的气体扩散层厚度为0.09~0.38 mm[10-11,15],丰田等企业催化层厚度为0.002~0.018 mm[12,15],Gore、科慕等企业质子交换膜厚度为0.008~0.254 mm[13-15]。结合实际厚度并参考文献[16-19],设定模型中阴极和阳极气体扩散层厚度为0.38 mm,阴极和阳极催化层厚度为0.05 mm,质子交换膜厚度为0.1 mm,上述参数也可依据实验的各参数设定,以提高燃料电池性能。其他模型结构尺寸设定见表1。

表1 模型结构尺寸

1.2 模型假设

仿真过程设定理想气体以层流状态流入稳态恒温燃料电池,阴、阳极的反应气体不穿透质子交换膜;多孔介质为各向同性且为匀质状态;阳极只有氢气和水,阴极只有氧气、氮气和水,反应产物为气态水。

1.3 控制方程

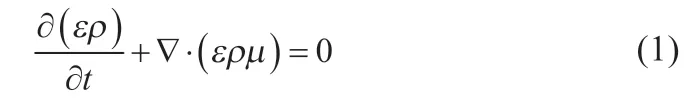

燃料电池流体力学仿真基本方程如下。

(1)质量守恒方程:

式中:ρ为流体密度,kg/m3;μ为速度向量;ε为多孔介质孔隙率。

(2)动量守恒方程:

式中:α表示气体组分,分别为O2、H2、N2和H2O;C为质量分数;等式右半部分为相内扩散项。

(3)能量守恒方程:

对于气体扩散层有:

对于质子交换膜有:

式中:λeff为有效导热系数;cp为定压比热容,J/(kg·K);σe为电子电阻,Ω;κp为质子电阻,Ω;T为温度,K。

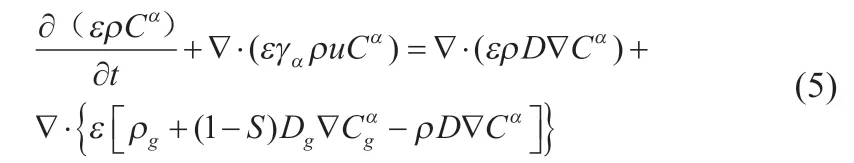

(4)组分守恒方程:

式中:γα为多相修正系数;D为扩散系数。

2 仿真

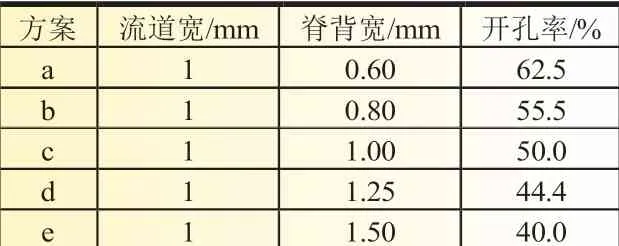

考虑到流场的周期重复性,为减小计算量,缩短计算时间,选取单流道为计算区域[5],气体流动方向为右下至左上,计算区域如图2所示。仿真过程中,通过固定流道宽度为1 mm,改变脊背宽度w2来探究不同开孔率下电池性能,仿真方案如表2。

图2 计算区域

表2 仿真方案

设定气体入口边界处,混合气体中氧气和水蒸气质量分数分别为22.8%、2.3%,反应气体相对湿度设定为100%;阴极和阳极进气速度分别为0.446 和0.185 m/s,氢气化学计量比为1.3,氧气化学计量比为2[20]。在气体出口边界,以大气压力为参考值,给定出口压力。电池阴极侧极板表面电势为工作电压;电池阳极侧下表面电势设为0 V。

3 结果与讨论

3.1 氧气浓度分布

5 种方案的台阶形流道氧气浓度变化如图3所示。其中电池电压为0.4 V,图中取值面位置为阴极催化层中间面,曲线取值位置为阴极流道中心线。

图3 不同开孔率下阴极催化层氧气浓度分布

由图3 可知,在流道宽度为1 mm 的前提下,脊背宽为0.6 mm 的流道氧气含量最多,其氧气浓度差值为4.37 mol/m3。其余流道氧气含量随开孔率的增加而递减,其氧气浓度差值分别为4.66、4.78、4.721 和4.647 mol/m3。氧气浓度差的大小可以反映催化层中氧气分布的均匀性,浓度差越小,流道传质能力越强,可以推迟浓差极化的出现,进而提升PEMFC 性能。方案(a)的氧气含量最高,氧气分布最为均匀,方案(b)次之,其他方案在氧气含量和氧气浓度差方面表现相对较差。

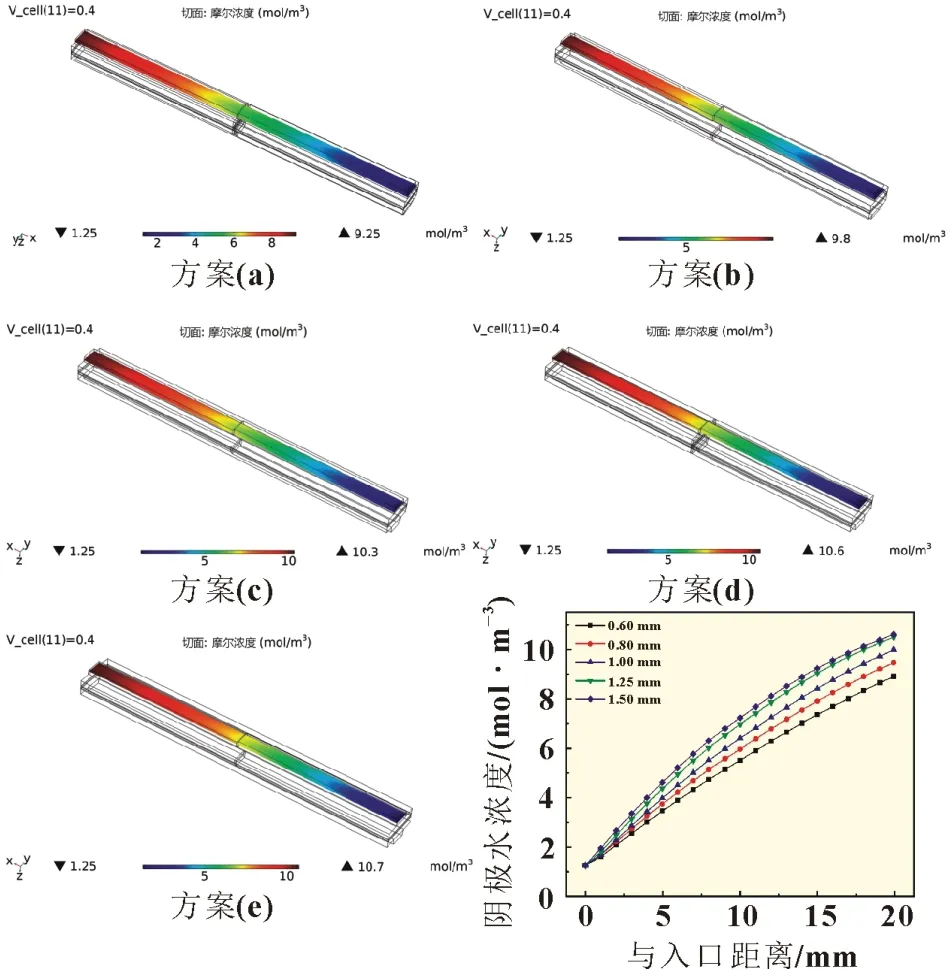

3.2 阴极水浓度分布

相同条件下,5 种方案的台阶形流道阴极水浓度变化如图4所示。图中,单元电池电压取值为0.4 V,流道阴极水浓度切面过阴极流道中心线。

图4 表明,方案(a)水浓度差值最小,为8 mol/m3;其次是方案(b),水浓度差为8.55 mol/m3;方案(e)在5 组方案中水浓度差值最大,为9.45 mol/m3。阴极流道内水浓度差随着开孔率的增加而增加,而流道内水浓度越高,流道内的水越容易液化堆积,引起“水淹”现象的出现。由图中水浓度差值可知,低开孔率的流道排水性能更好,不易出现“水淹”现象。

图4 不同开孔率下阴极流道水浓度分布

3.3 极化曲线

相同条件时,5 种台阶形流道的极化曲线如图5所示。PEMFC 输出电流越多,电池的电压输出就会相应地降低,从而限制PEMFC 可释放的总功率。由电压-电流曲线和功率密度曲线组合图可知,对于功率密度而言,5 种方案的流道均在0.4 V 左右的电压下达到峰值。方案(a)的功率密度峰值为0.358 W/cm2,方案(b)的功率密度峰值约为0.347 W/cm2,方案(e)的功率密度峰值约为0.283 W/cm2。方案(a)相较方案(e)功率密度峰值提升26.5%。

图5 电压-电流(V-I)、功率密度(P-I)曲线组合图

对于电流密度而言,单位电压下降幅度下,方案(a)流道电流密度增加最快,方案(b)流道次之,方案(e)流道增加最慢。方案(a)在电池电压为0.4 V 时,电流密度约为0.89 A/cm2左右,方案(b)流道在0.4 V 时的电流密度为0.86 A/cm2左右,而方案(e)流道在0.4 V 时的电流密度为0.76 A/cm2左右;方案(a)相较方案(e)电流密度提升17.1%。

4 结论

本文针对一种台阶形流道,通过构建多物理场仿真模型,研究5 种不同开孔率对台阶形流道性能影响规律。

(1)极板构型可直接影响台阶形流道的氧气浓度和氧气浓度差,开孔率为62.5%的台阶流道氧气浓度更高,氧气浓度差更小。开孔率在62.5%~40%时,开孔率越高,流道内水浓度越低,电池排水性能越好,水分布也会更均匀。

(2)5 种开孔率的流道均在0.4 V 左右的电压下达到功率密度峰值,相同电压下降幅度下,开孔率较高的流道电流密度增加更快;相同流道宽度的条件下,开孔率为62.5%的流道相较于开孔率为40%的流道功率密度峰值提升26.5%,电流密度提升17.1%。