碳酸氢铵对高载量干法电极性能的影响

2021-11-09汤争耀何明前

肖 艳,汤争耀,高 剑,何明前

(1.四川长虹电源有限责任公司,四川绵阳621000;2.四川长虹电子控股集团有限公司新能源材料实验室,四川成都610041)

随着全球能源短缺和环境保护意识提高,新能源技术成为当前重要发展方向。锂离子电池凭借其高工作电压、无记忆效应、自放电小和循环寿命长等优点成为新能源行业热点,被广泛应用于新能源汽车、储能系统和数码产品中[1]。

传统锂离子电池的电极多采用湿法涂敷工艺制造,这种电极需要干燥,干燥电极是个高耗能的工艺环节[2]。湿法电极往往存在以下缺点:需要处理NMP 等有害物质,在涂层电极中有残留溶剂,可能会降低电池的工作寿命和性能;成本高。创新电极制备工艺来降低成本和改善性能是不二法门,干法压制成型电极工艺应运而生,也越来越受到人们关注。电极干法制备工艺不使用任何溶剂,是一种环境友好的绿色工艺,制备过程简单,省工省料,降低了生产成本[3-5]。

锂离子电池极片的微观结构受到制备工艺的影响,又直接决定电池的最终性能,其微观结构的优化至关重要。孔隙是极片重要的结构特征,在填充满电解液后,成为锂离子传输的主要通道。孔隙率越大,电解液相的体积分数越高,极片浸润更加充分,有效锂离子电导率也越大,电池的倍率性能也越好。因此,孔隙率的优化是电极设计的关键。张向军团队[6]通过引入不同尺寸的造孔剂,优化了电极的孔隙结构,电池循环稳定性和倍率性能得到了明显的提升。近年来,提高能量密度成为锂离子的重要研究方向。在电极工程方面,制备高载量的超厚极片是提升电池比能量的一个最直接的办法,而厚极片中锂离子在电解液中的迁移阻力增大是影响倍率性能的主要原因。特别是当电解液能够浸润的深度小于极片的厚度或与极片厚度相差不大时,锂离子在极片内的扩散过程受限,电解液通道成为影响电化学过程的主要因素。Chen 等[7]采用多物理量的有限元模型,主要从电子电导率、离子电导率、比能量等方面优化了极片的孔隙率和极片厚度,并提出,对于厚极片(250~400 μm),锂离子长距离的扩散是限制因素,需要采用高孔隙率的极片设计策略。Golmon[8]基于数学模型分析,随着电极活性物质载量和倍率增加,电极极化现象加重,而梯度孔隙率的电极设计能够有效降低极化程度,提升能量密度。Du 等[9]也采用伪二维电化学模型模拟了极片厚度方向孔隙率分布函数对电池比能量的影响,研究结果也表明孔隙率在正极厚度方向的梯度分布优化能够提升电池比能量。

本文将造孔剂与干法电极制备工艺结合在一起,通过在热压过程中去除造孔剂形成孔洞来增加高负载极片的孔隙率,系统地研究了不同含量碳酸氢铵造孔剂对三元干法电极电化学性能的影响。

1 实验

1.1 材料表征与电化学测试

1.1.1 形貌表征

采用ZESSE 公司Merlin 型场发射扫描电子显微镜(SEM)对极片表面和截面形貌进行观察,其中电子加速电压为5 kV。

1.1.2 电化学及热稳定性测试

采用LANHE 测试系统对电池电化学性能进行不同倍率(0.1C、0.2C、0.5C、1C)测试,电池在3.0~4.2 V 电压范围内进行1C循环充放电;采用瑞士万通电化学工作站对电池进行电化学阻抗谱(EIS)测试,频率范围为10 kHz~0.001 Hz;采用METTLER-TOLEDO 公司DSC 1 型差示扫描量热仪(DSC)对材料进行热重测试,测试条件为30~500 ℃,升温速率10 ℃/min。

1.2 极片制作与电池组装

采用NCM523 材料作为极片的活性物质,电极配方为80%的活性物质、10%的导电炭黑、10%的PVDF 粘结剂和不同含量(0、5%、10%)的碳酸氢铵,其中碳酸氢铵的含量是将活性物质、导电炭黑、PVDF 粘结剂的总和作为基数来计算的。将上述粉末混合在一起,以500 r/min 的速度球磨120 min。称取30 mg 均匀混合的上述粉末,放入直径为10 mm、底部厚度为12 μm 铝箔的模具中,在一定温度和6 kg/cm2的压力下热压30 min,得到干法电极极片。将上述电极与金属锂片组成扣式电池,对不同含量碳酸氢铵的电极进行性能测试。

2 结果与讨论

2.1 材料的热重测试

为了探究热压的温度,采用DSC 对碳酸氢铵和PVDF 进行测试。图1 为碳酸氢铵和PVDF 的热重、DSC 曲线。从图中可以看出,PVDF 在160 ℃出现波峰,对应着其熔融温度。从碳酸氢铵的热重曲线看出,碳酸氢铵在160 ℃完全分解,其分解产物为二氧化碳、水、氨气,不与导电剂、粘结剂、活性物质、铝箔反应。因此,本研究的热压温度为160 ℃。

图1 PVDF与碳酸氢铵的热重、DSC 曲线

2.2 极片的微观形貌与孔隙率

图2 为极片表面与截面的SEM 图片。从图中可以看出,使用造孔剂后,极片表面与截面均存在大量的微孔。随着造孔剂含量的增加,微孔的数量也显著增加。

图2 极片表面与截面的SEM 图片

极片的孔隙率可按照公式(1)计算,计算结果见表1。

表1 不同含量碳酸氢铵的干法电极极片参数

式中:ε 为极片敷料孔隙率;ρcoat为敷料体密度;ω 为敷料层组分质量百分数;ρ 为涂层组分真密度;下标AM、CA、B、PF 分别表示活性物质、导电剂、粘结剂、造孔剂。

从表1 中可以看出,使用造孔剂后,极片的孔隙率显著提高。随着造孔剂含量的增加,极片的孔隙率也随之增加。当造孔剂含量增加至10%时,极片的孔隙率增加了约3 倍。

2.3 电化学性能

图3(a)~(d)是干法电极在不同倍率下的放电曲线。从图中可以看出,在小倍率电流放电时,使用造孔剂和未使用造孔剂的放电性能相当。随着造孔剂含量的增加,在较高倍率电流下放电时,极片的放电比容量显著增加,放电极化显著减小。而5%造孔剂与10%造孔剂的极片放电性能相当,这是由于两者的孔隙率相差不大且都是处于合适的范围内(一般湿法涂敷的极片孔隙率为30%~60%)。图3(e)是极片的放电循环曲线,从图中可以看出,随着造孔剂含量的增加,极片的循环性能也相应提高,当造孔剂含量为10%时,容量保持率C50为96%,远远高于未使用造孔剂的。

图3 干法电极的放电性能

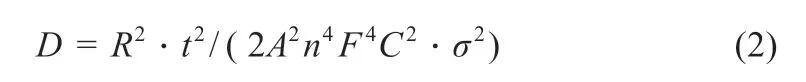

图4(a)是极片的EIS 曲线,从图中可以看出,随着造孔剂含量的增加,极片的电化学阻抗减小。图4(b)是阻抗对ω-1/2幂的函数曲线,可根据公式(2)求出极片中锂离子的迁移速率D[10]:

图4 干法电极的动力学性能

式中:R为气体常数;t为绝对温度;A为极片表面面积;n为转移电子数;F为法拉第常数;C为锂离子摩尔浓度;s为ZRe对ω-1/2曲线斜率值。

计算得出,使用10%造孔剂后极片中锂离子迁移速率为1.54×10-9cm2/s,使用5%造孔剂后极片中锂离子迁移速率为5.13×10-10cm2/s,未使用造孔剂的极片锂离子迁移速率仅为1.93×10-10cm2/s。随着造孔剂含量的增加,极片中锂离子迁移速率显著增加,这与极片的高孔隙率有关。

3 结论

本文采用碳酸氢铵作为极片造孔剂,系统地研究了不同碳酸氢铵造孔剂对极片微观形貌、孔隙率、电化学性能的影响。结果表明:使用造孔剂后,极片的表面与截面都存在着大量的微孔,并且随着造孔剂含量的增加,极片的孔隙率显著提高。电化学性能测试表明,使用造孔剂后,极片的放电性能与循环性能均得到有效提高。动力学性能测试表明,使用造孔剂后,极片中锂离子迁移速率显著提高,进而改善了极片的放电性能。