EVA装置各单元预埋工件空间姿态的精密测控

2021-11-09奚冠凡郭沈凡

奚冠凡,郭沈凡

(南京市测绘勘察研究院股份有限公司,江苏 南京 210009)

0 引 言

EVA,即乙烯-醋酸乙烯共聚物英文名称的简称[1]。EVA由EVA装置生产,而EVA装置须在无应力的状态下完成安装,以保证它在超高压的环境下正常运行。这对各预埋的基础及工件的定位及施工要求极高。根据项目实际情况,EVA项目精密测控要求场地内各预埋工件空间姿态测控相对精度优于±1 mm,即满足相邻预埋工件之间的相对尺寸测量中误差不超过±1 mm。

在控制网的基础上,用全站仪和水准仪分批次测控EVA装置各单元预埋基础的空间姿态。若测得空间姿态数据与设计数据较差超过限差,则需要施工单位调整预埋工件,直至较差在限差范围内。

1 精密高程传递测量

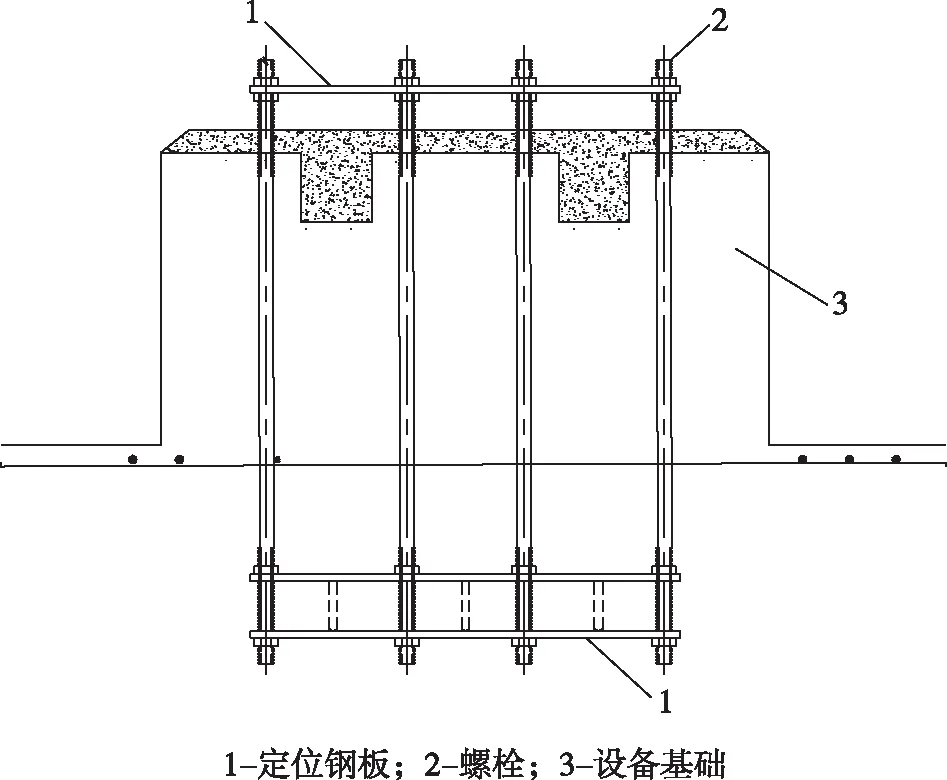

为了EVA各单元设备的顺利对接,在施工过程中要保证设备基础的顶部标高与设计相吻合。所以在混凝土浇筑设备基础前,测定每个设备预埋件螺栓的顶部标高,螺栓顶部打磨光滑,便于架立水准尺(图1)。

图1 预埋件示意图

采用水准仪的测量方法,在测量过程前后进行两次i角检定,检定结果显示i角较小,即i角对每一站不等视距测量的结果影响不大。观测时应将仪器安置在稳定的地方,后视水准网控制点,前视条码尺分别放置在各个螺栓顶部,测取读数。尽量保证后视距离与前视平均距离一致[2-3]。

2 精密平面位置测量

结合本项目精度要求,在项目实施中采用徕卡TS30全站仪配合徕卡专用小棱镜进行放样,在项目开始前应对全站仪和小棱镜进行校核,确定仪器加乘常数和棱镜改正数。为保证检测基础及管墩的相对位置关系,在项目实施过程中应在相同精密导线控制点上进行测量,其余控制点用于检核。

2.1 徕卡TS30全站仪及ATR原理

TS30全站仪精度标准达到了0.5"的测角精度和的测距精度,还结合了自动目标识别(ATR)、多测回测量等一系列优势性能。

自动目标识别(ATR)系统作为智能型全站仪中的新系统,是TS30全站仪的一大特色功能。该技术集成了步进马达、CCD和计算机等传感器,使它们成为有机协调的整体,实现自动识别并精确照准目标。

将ATR安装到望远镜同轴上,通过反射棱镜返回ATR装置发射的红外光来判断棱镜的视场位置。如果CCD 相机无法在视场内找到到棱镜,则应当在马达驱动下,展开螺旋式搜索。当找到棱镜后,光信号则会被CCD阵列转换成影像,借助于图像处理算法处理影像,则可得出棱镜中心。利用马达驱动,全站仪可自动精准地照准棱镜中心。

ATR技术实现精确定位测量,需通过3个步骤来实现:① 搜索;② 目标照准;③ 测量。

开始ATR通过对棱镜位置的搜索,来判断棱镜是否在视场范围内,如果不在则利用马达驱动,在初始位置展开螺旋式搜索,找到棱镜后,仪器立即停止转动。

在目标照准过程中,为了减少测量时间,当望远镜十字丝与棱镜中心有小量偏差时,仪器停止转动,之后通过ATR测出十字丝与棱镜中心的偏移量,同时改正水平角和垂直角。

测量过程中,ATR要想精准识别目标,则需要在棱镜的配合下,才可以实现。ATR同时展开距离测量和角度测量,在测量期间,每一次的角度偏离量都会被重新确定,从而实现对垂直角、水平方向的改正,精准的测出距离,再通过数学计算得出目标点坐标[4-12]。

2.2 ATR测量精度评定

ATR的测量精度按照影响因素的差异,又可划分为内部精度和外部精度。其中,ATR的内部精度则主要依赖CCD阵列的测量环境、分辨力、测量时机等因素。在既定的时间范围内,设备的工作性能处于最佳水平时,内部精度则最高。外部精度则取决于环境条件和棱镜型号的影响,尤其是棱镜型号,因此外部精度又被称作棱镜定位精度。在既定时间范围内,通过对目标点的重复测量,则可获得外部精度。在测量棱镜位置时,应用ATR自动目标识别来进行,其测量精度则依赖于内、外部精度。

通常情况下,在用户手册中,厂家仅仅说明了外部精度这一项指标,而未能详细说明内部精度。同时,从测量单位的角度而言,ATR的外部精度至关重要。

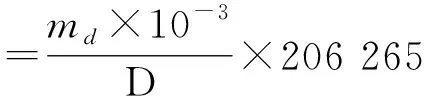

ATR的外部精度按照测量距离的同步,又可划分为2个部分:① 在既定距离范围内,外部精度为一固定值;② 超过这个距离,外部精度与测角精度成正比。由此可见,由于测量距离存在差异,对外部精度的限差的评测也存有差异。其中,测角限差的计算公式如下:

式中,D表示测站—镜站的距离,α限表示水平方向或垂直角标准偏差限差,md表示ATR标称定位精度。

当测量环境、测量距离不同时,通常以全圆观测法进行测试,全站仪对近似等距离的4个棱镜展开盘左盘右连续观测,且每次测回应大于10个。

测量结果证实:

(1)ATR的定位精度与手册各项规定基本符合。其中,可能是遭受气象环境的干扰,垂直角精度通常稍差于水平方向精度。

(2)当排除气象条件的影响时,近距离测量精度往往要远大于远距离测量精度。

(3)应用ATR测角极易受到环境的影响。因此,在测角时要避免大气湍流等气象环境,同时工作人员的人为晃动,都会对测量精度造成巨大影响。

(4)随着距离的递增,ATR精度逐步递减,两者成反比。通常情况下,观测距离在150 m以内时,测量精度较高,因此,在实际观测中,要特别重视测量距离对测量精度的影响。

2.3 预埋工件平面特征点标定及测量

EVA装置由很多个单体构成,每个单体由很多个设备,设备之间由高压管道连接。为了保证设备之间的顺利对接,需要在土建阶段埋设预埋工件,所以预埋工件的精确定位对设备的顺利对接至关重要。

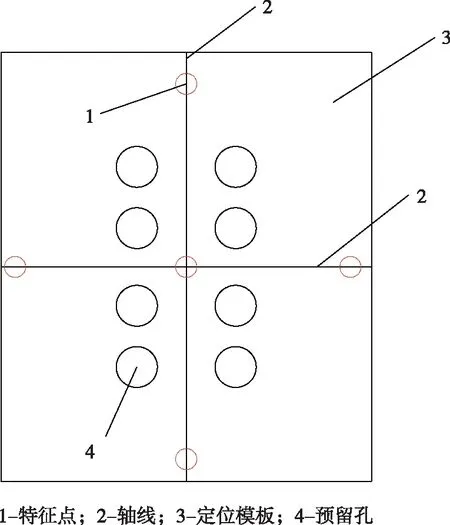

预埋工件的定位由定位模板控制,定位模板均为矩形钢板,钢板上预留圆形空洞,用于穿插螺栓。定位模板由厂家预先加工好,运抵现场进行架设。架设时,控制定位模板的两条相垂直的轴线。定位模板的轴线由厂家预先刻好,每块定位模板选取5个特征点,其中1个为两条轴线交点,其余4个分别布设于两条轴线上,且分别距边缘20 mm(图2)。

图2 特征点标定示意图

为保证特征点测量精度,控制各工作面的相对位置关系,平面放样以混凝土浇筑时间为一个时间节点,两个时间节点间为一个时间段。在一个时间段内,保证空间基准与时间基准相统一,空间基准采用固定基准和平均基准相结合的方式,固定基准即每个时间段内使用相同的架站点和定向点,由于通视条件原因,需要在不同架站点观测的数据应归算到同一架站点。平均基准即除首个时间段观测外,其余时间段观测需联测之前时间段的特征点,联测数据采用最小二乘法处理,得到当前时间段的平移和旋转改正量,即当前时间段内的所有观测数据需加入此改正量。

平面位置测量采用极坐标的作业方法,测角、测距各一个测回,对观测数据进行倾斜、加常数和棱镜常数的改正。在充分消除重复设站及转站影响的前提下,结合场地内观测平均距离小于100 m,平均垂直角小于30°,仪器标称测角精度为0.5″,仪器标称测距精度为0.6 mm+1×10-6,根据误差传播定律得出,X方向和Y方向测量中误差分别小于1 mm,满足场地内基座及支墩检测精度要求。

其中,等精度观测条件下X方向互差、Y方向互差及点位互差应满足:

VΔx≤2σ

VΔy≤2σ

式中,σ为各工件的检测精度。

即当同精度检测时点位互差不超过±2.8 mm时判定合格,否则施工方应做改正。

特殊情况处理:当现场施工面高出精密导线强制观测墩表面时,为保证可有效控制放样点位精度,应将精密导线点坐标联测至施工面以上。具体做法可采用GNSS或精密导线测量方案。测量精度应满足精密导线控制网技术要求。

3 空间姿态数据处理

在连云港EVA项目中,完成外业测量预埋工件的空间姿态数据后,需要对数据进行及时处理,处理结果及时反馈给业主单位。若测量数据合格,则进行下一道工序;若数据不合格,则对预埋工件姿态进行调整,直至测量数据合格。

空间姿态数据主要分为两个部分,一部分为高程数据,即各预埋工件的螺栓顶部高程;另一部分为平面数据,即各预埋工件特征点的坐标数据。两个部分的数据分别进行改正。

由于现场条件限制,无法在同一时间内,完成全部的预埋工件空间姿态测控,只能分时间段、分区域、分批次进行测量。所以测量的数据,会因为重复设站、转站等原因造成测量误差。通过最小二乘法能有效地减少这些误差,从而保证测量的高精度要求。

每批次预埋工件的空间姿态测量时,选取4个联测点,使4个联测点的组成空间尽量包含或接近当前批次区域的外轮廓。当进行另一批次测量时,按一定的顺序联测相近批次的联测点,即两批次的空间姿态测量,有4个联测点重复测量了两次,对两次的联测点坐标及高程分别进行最小二乘拟合,确定转换参数,再对当前批次的空间姿态数据进行改正,从而得到准确的空间姿态数据。

(1)平面数据处理

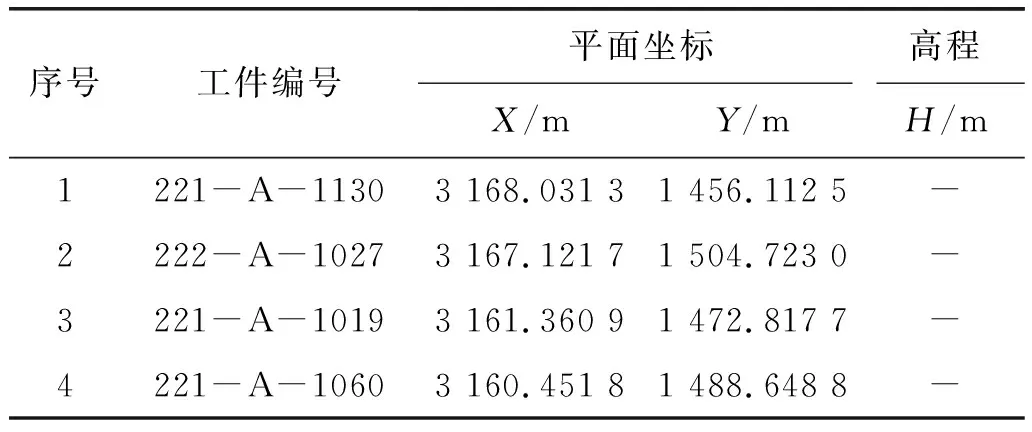

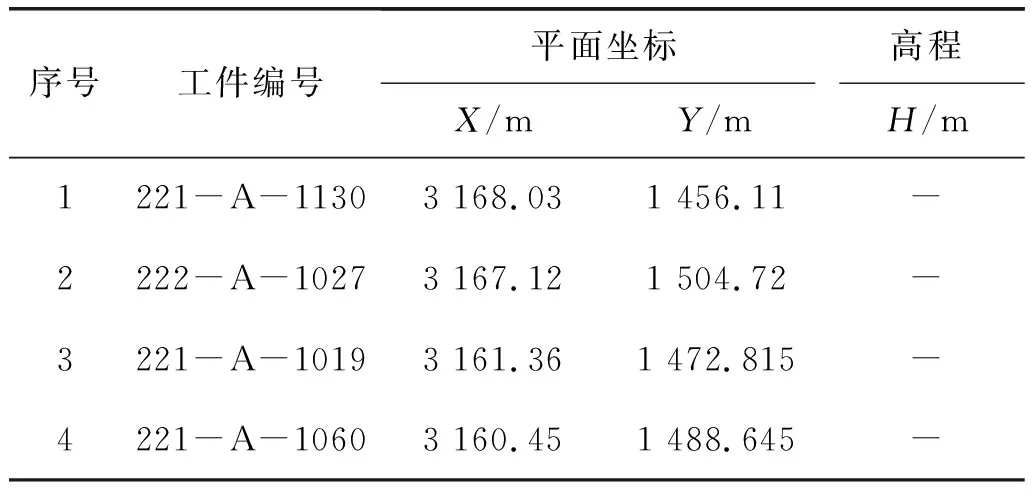

选择二次压缩机区域的4个工件轴线交点作为联测的特征点,工件编号分别为221-A-1130、222-A-1027、222-A-1027、221-A-1060。由于是平面拟合,高程值不进行赋值。初始坐标和目标坐标如表1和表2所示。

表1 管式压缩机棚高压管墩平面联测点初始坐标

表2 管式压缩机棚高压管墩平面联测点目标坐标

拟合之后目标坐标与初始坐标的残差平方和为8.26×10-7m2,几乎可以忽略不计。拟合确定转换参数,再对样本的平面姿态数据进行改正,改正之后数据比较如表3所示。

表3 管式压缩机棚高压管墩改正前后坐标比较表

改正后的数据与设计坐标比较,对互差超过±2.8 mm的定位钢板进行调整,直至调整到位。

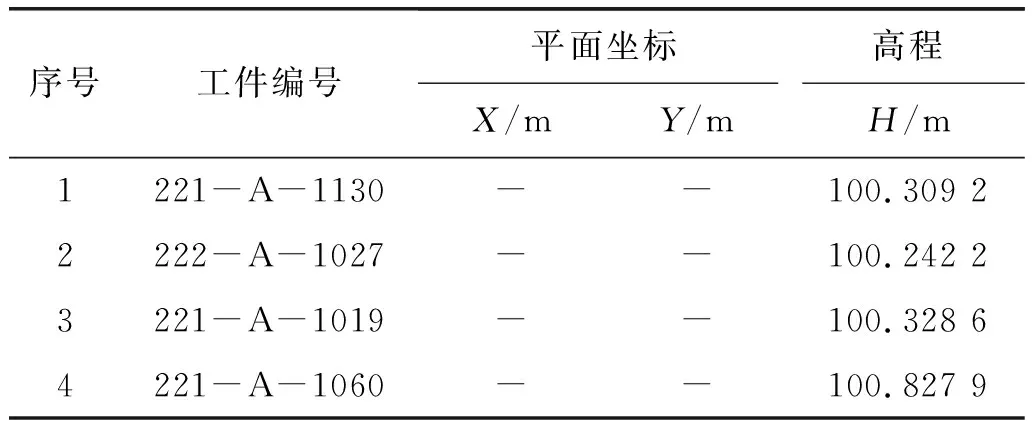

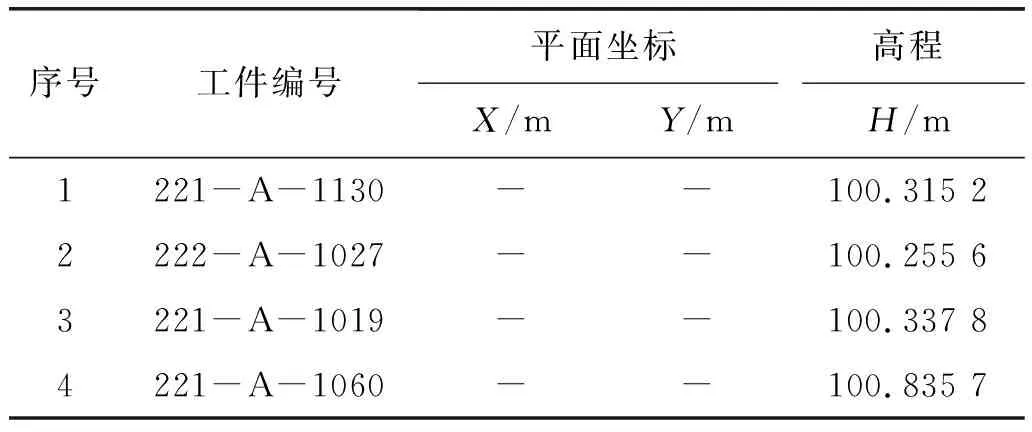

(2)高程数据处理

选择二次压缩机区域的4个工件螺栓顶部作为联测的特征点,工件编号分别为221-A-1130、222-A-1027、222-A-1027、221-A-1060。由于是高程数据拟合,平面坐标不进行赋值。初始坐标和目标坐标如表4和表5所示。

表4 管式压缩机棚高压管墩高程联测点初始高程

表5 管式压缩机棚高压管墩高程联测点目标高程

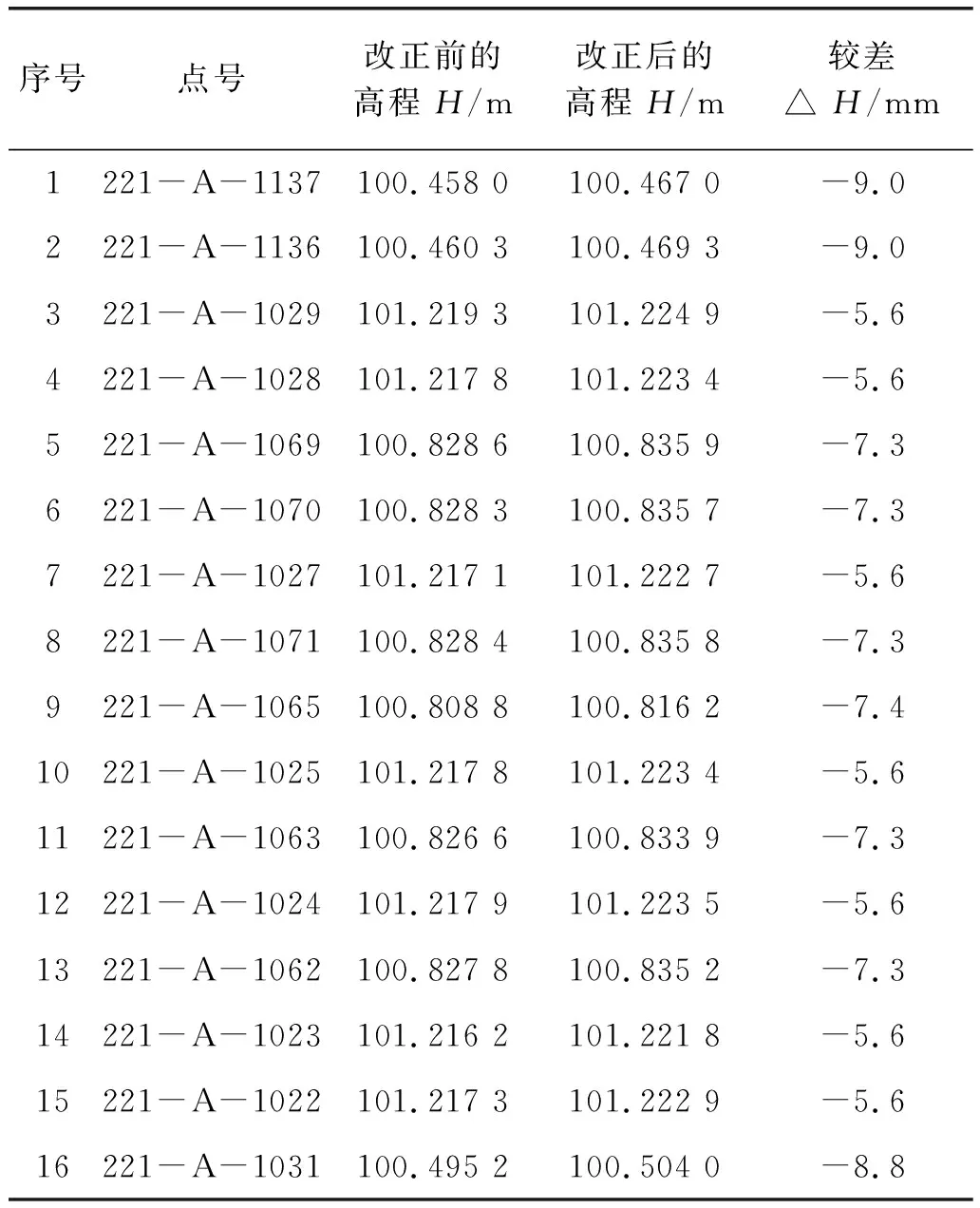

拟合之后目标坐标与初始坐标的残差平方和为2.56×10-5m2,几乎可以忽略不计。拟合确定转换参数,再对样本的高程姿态数据进行改正,改正之后的数据比较如表6所示。

表6 管式压缩机棚高压管墩改正前后高程比较表

4 结 语

本文阐述了预埋工件空间姿态精密测控的主要内容、原理及数据处理原理。针对连云港EVA项目,从特征点位设计、观测实施方法设计、数据处理等角度进行详细说明,主要结论如下:

(1)预埋工件特征点应标定在关键位置,且标定位置要便于仪器观测。

(2)在联测特征点的选择上,选取4个特征点,构成的范围尽可能大,包含尽量多的工件。按一定顺序测量4个联测特征点,对联测特征点的坐标进行最小二乘拟合,计算转换参数,改正空间姿态数据。

(3)为了保证各预埋工件的相对位置关系,拟合的目标数据是该联测特征点的首次测量数据,待拟合的数据为当前批次的联测点观测数据,最小二乘拟合的过程是一个迭代的过程。

(4)用最小二乘法对两个批次联测点数据拟合后的残差平方和最大为,拟合的效果好,从而能保证转换后的空间姿态数据的匹配性,减弱由于重复设站、转站造成的测量误差,使数据能真实反映各预埋工件的相对位置,为后续的施工方案的调整提供重要的依据。