高效单旋式换热器在连续重整装置上的应用

2021-11-08王猛

王猛

(中国石化扬子石油化工有限公司芳烃厂,江苏南京 210048)

中国石化扬子石油化工有限公司139万t/a连续重整装置(以下简称1#重整),采用美国UOP公司开发的第一代连续重整技术,其中反应进出料换热器原设计采用两台并联列管式换热器,于2010年装置大修期间更换为两台国产板壳式换热器,壳程为液体进料和循环氢,板程为反应后出料。板壳式换热器投用后,节能效果明显,取得了良好的经济效益,但其板束运行可靠性差,先后发生了4次内漏,严重影响装置正常运行和公司生产组织。因此,扬子石化1#重整装置于2020年7月实施反应进出料换热器改型项目,原位更换2台由镇海石化建安工程有限公司设计制造的高效单旋式换热器(即缠绕管式换热器)。

1 缠绕管式换热器

传统的连续重整装置反应进出料换热器采用的是列管式换热器或板壳式换热器,随着装置能效水平的提升和规模的大型化,列管式换热器因传热效率较低、操作费用高、高温法兰检修困难等缺陷,被逐渐淘汰。而板壳式换热器虽然在传热效率、压降、占地等方面优势明显,且随着加工水平的提高,其换热面积已超过1万m2,总传热系数高达500 W/(m2·K)以上[1-2]。但由于板片厚度小(0.8~ 1.2 mm),对工艺条件的稳定性要求高、抗紧急停开工能力差,无论是进口还是国产的板壳式换热器均易损坏出现内漏,导致装置的生产成本和维护成本大幅增加。而且由于板片间距小,造成板壳式换热器容污能力差、难以清洗[3]。另外,进口板壳式换热器(板片采用水下爆破成形,板束采用全焊接结构)由于存在制造难度大、要求严格、维修困难以及板片宽度不宜超过2 m等因素,难以大型化,限制了其在超大型装置上的应用。

我国于20世纪中期,在低温甲醇洗装置中首次使用了缠绕管式换热器(Spiral Wounded Heat Exchanger,SWHE)之后,其在煤化工、天然气化工以及石油化工等多领域得到成功应用[4-5]。SWHE管程内可通过一种介质,称为单通道型;亦可设置多股管程(壳程单股),分别通过不同的介质,而每种介质所通过的传热管汇集至各自的管板上,即在一台设备内满足多股流体的同时换热,构成多通道型。

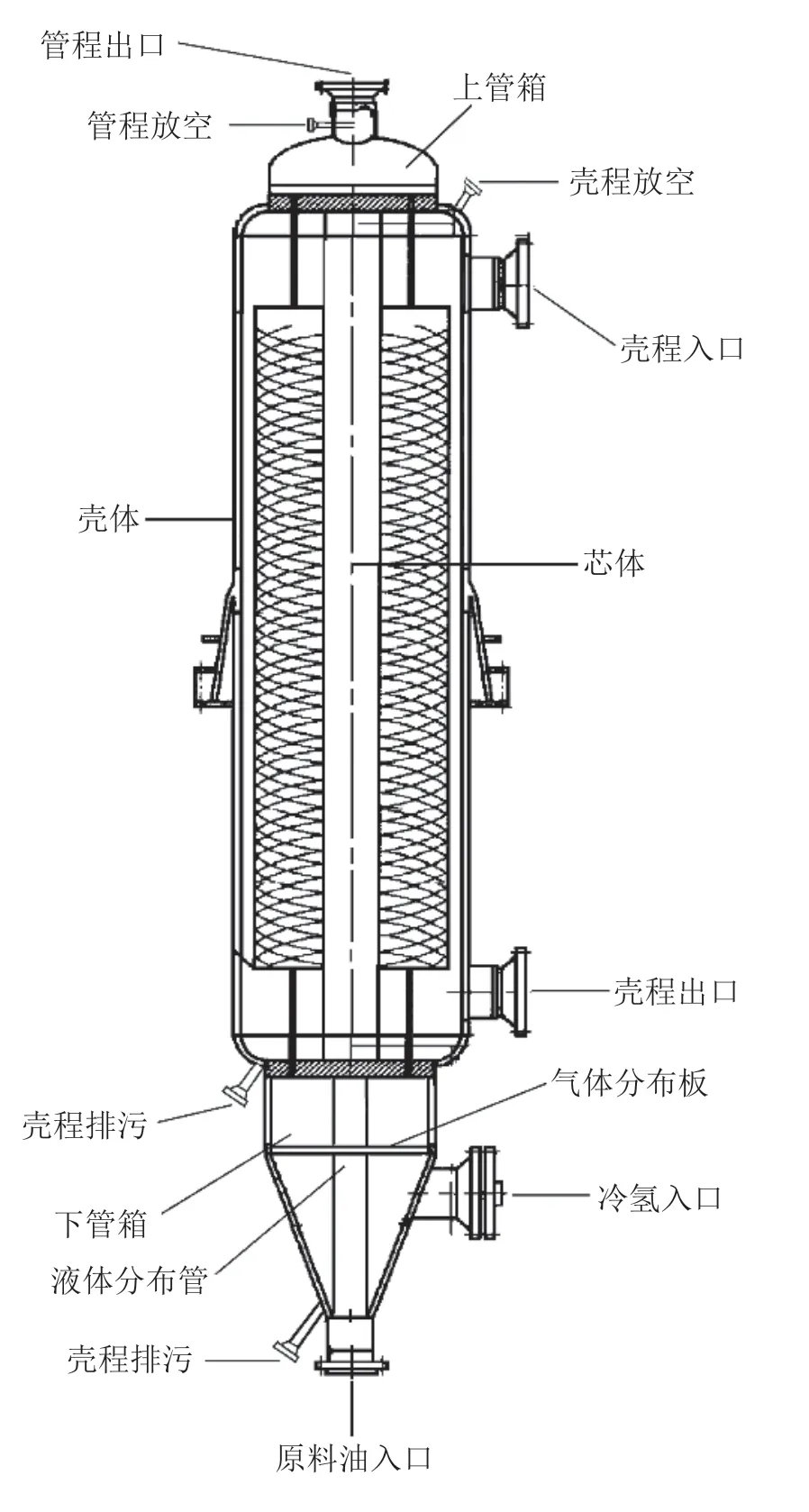

SWHE主要由壳体、上/下管箱、管板以及芯体等组成,如图1所示。外径为8~12 mm的传热管,在布置中心筒外按螺旋线形状逐层交替缠绕,相邻两层传热管的缠绕方向相反,两层传热管间用厚度为1~5 mm金属垫条隔开,形成壳程流道,使得物料横向交叉流过管束。通过将同层传热管以相同角度缠绕,并保持其相邻横向管间距和纵向管间距不变,来保证传热管在换热器内均匀分布。

图1 SWHE结构

冷介质走管程,其中原料油分布管从SWHE底部插入到气体分布板上方后,原料油从分布管喷出,喷口孔径为4 mm,与沿底部侧面进入并经过渡段、分布板分配后的循环氢,在管板前进行充分混合后均匀地进入到每根传热管内,以避免因发生液体偏流而导致传热不均,确保换热器的换热性能。

热介质走壳程,自壳体上部进入、下部流出。在壳程入口设有引导介质流向的挡板,以防止高温热流体对传热管直接冲击,造成传热管的受热不均和损坏。通过在管束外面包覆夹套来约束壳程中的介质流动范围,使管束间的壳程介质有效分布,以减少和消除壳程介质的短路。

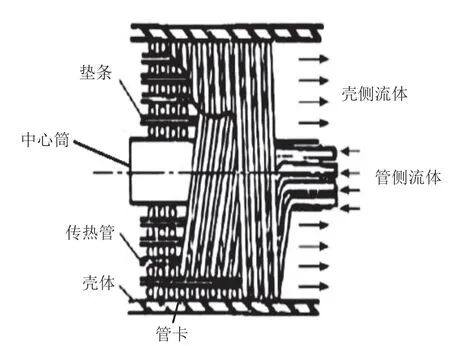

芯体由中心筒、传热管、垫条、管卡等组成,如图2所示。具有一定强度和刚度的中心筒在制造中起支撑作用,使用平垫条及异形垫条将绕在中心筒上的传热管分隔,并用管卡将垫条与传热管子固定连接,采用强度焊加贴胀的结构将传热管与管板连接。

图2 SWHE结构剖面

壳体由筒体、球形封头等组成。通过将壳体、管板以及管箱封头焊为一体并圆滑过渡,以提高受压部件的强度、减少应力集中和泄漏点,确保密封性能。

ST131型菌株对氨苄西林、头孢唑林、头孢曲松、环丙沙星、左氧氟沙星、庆大霉素以及复方新诺明耐药率>50%,ESBLs阳性率达77.8%,多重耐药率高达88.9%,并高于非ST131型菌株,但差异并无统计学意义(表5)。

2 SWHE的特点

1)换热效率高。传热管层与层之间反向螺旋缠绕,形成剧烈的湍流效果,改善了介质流动状态;介质在传热管内螺旋流动强化了管程传热,延长了壳程介质在管束中停留的时间,热交换更加充分,冷、热端温差小;壳程介质交叉流过管束起到了强化传热的作用,使得SWHE单位容积传热面积是普通换热器的2倍以上,传热管每立方米容积的传热面积可达100~170 m2,总传热系数与板壳式换热器相当。

2)管壳程流体分布均匀。由于传热管和垫条、管卡的合理设置,使得其流场充分发展,不存在流动死区。壳程介质交叉流过管束,在管与管之间、层与层之间不断分离和汇合,在使壳程介质均匀分布的同时形成了剧烈湍流。通过在下管箱中设置液体分布管和气体分布器,并优化开孔分布和规格,确保了气液两相在传热管内均匀分布。

3)抗垢能力强。由于SWHE自身的构造特殊,能使流体对传热管内、外壁形成冲刷,可以有效减少污垢沉积,延长内部积垢周期。

4)热补偿性好且抗波动能力强。SWHE采用超长钢管整体缠绕自吸收热膨胀传热管,并在换热管两端均设有弯曲段,实现了热膨胀自行补偿,使传热管与管板之间因热膨胀差而产生的热应力大幅减少;壳体和中心筒材料采用12Cr2Mo1R(H),管板材料采用12Cr2Mo1(H)Ⅳ,管板与传热管采用强度焊加贴胀的连接结构,并在管箱侧的管板处堆焊不锈钢(E309L+E347),避免了管头异种钢焊接,进而降低了传热管与管板焊接接头在高温、临氢环境下的泄漏几率。传热管材料采用S32168,具有较高的抵抗内外压差和温差性能,且其自身缠绕形式、柔性设置,使设备承受瞬间冲击的能力更强,降低装置因生产波动或开停工造成换热器泄漏的几率。

5)易实现大型化。SWHE的构造设计,避免了大型管箱等大型锻件的生产加工,而且没有如板壳式换热器板片宽度之类的限制因素,因此更易实现大型化[6]。

但是因呈螺旋缠绕式的传热管管径较小,一旦管内出现堵塞,不易清洗;而且由于管束外面包覆夹套、管束内垫条的结构设计以及管束与管板间为焊接结构,检修时无法抽芯,对SWHE在检修过程中清洗和查漏造成一定的困难,通常只能用化学方法清洗。因此,为提高SWHE运行的稳定性,建议在管程入口设置过滤器,以确保管程介质具有较高的洁净度,避免杂质的带入。从以上特点可以看出,缠绕管式换热器是重整反应进出料换热器比较理想、可靠、高效的换热器型式。

3 1#重整反应进出料换热器的改型

3.1 改型前运行情况

图3 板壳式换热器结构

装置于2010年9月完成了换热器改型并投用,至2019年11月共发生了4次内漏:

1)2010年10月投用初期板换出现内漏,最大单台泄漏量达20%。同年12月装置停车消缺,发现两台换热器热端板束与上拱相连的侧板焊缝开裂,进行补焊修复并增设加强筋。

2)2013年4月为配合上游装置消缺,装置负荷大幅调整后板换出现泄漏。由于总体情况可控,特护运行至2014年8月大修,将两台板换整体吊出返厂,壳体利旧、板束更新并将热端顶部上拱由半圆拱改为“天圆地方”结构。

3)2017年4月装置因第二反应器中心管漏剂,装置停工消缺,经板换厂家技术服务人员检查确认板换内件正常后,在厂家监控下投料开车。随着装置逐步运行平稳,发现脱庚烷塔底料组成异常,通过检查分析,确认板换存在内漏特护运行至同年5月检修,经厂家评估后将两台板换整体吊出返厂,板束整体更换、壳体利旧。

4)2019年10月完成催化剂再生系统消缺后,装置负荷及反应苛刻度逐步提高,脱庚烷塔底料中非芳含量有升高趋势,经检查确认板换存在内漏,计算泄漏率在2%(w)左右。由于总体可控,维持特护运行,至2020年7月泄漏率已涨至5.5%(w)。

综合上述几次换热器内漏情况,板换运行稳定性较差,平均2.5年要进行一次停车检修,经检查发现热端侧板与板束镶块内外焊缝开裂(如图4所示),设备其余部位正常。主要原因是板换在设计制造过程中拘束应力过大,在高温环境下应力无法全部释放,极易造成焊缝、板片等撕裂。虽然板换的换热效率好,但损坏率过高,尤其是板束热端,难以适应重整高温工况,极易内漏。该换热器发生内漏时对芳烃联合装置影响如下:

图4 开裂部位

①内漏率<4%(w)时,影响不明显;

②内漏率在5%(w)~10%(w)时,影响联合装置邻二甲苯产品正常产出;

③内漏率在10%(w)~20%(w)时,装置氢气和芳烃产量下降7%(w)~14%(w),且影响对二甲苯产品纯度,装置需要停车消缺。

3.2 进出料换热器稳定性的影响

重整装置在公司的物料平衡及氢气平衡方面具有重要地位,一旦出现非计划停车,对上下游物料及氢气平衡的影响巨大,经济效益损失严重。按照重整到对二甲苯的加工吨原料边际效益850元/t计,装置平均负荷85%(满负荷174.2 t/h),则1#重整装置因进出料换热器内漏停车检修17天,造成经济损失约5 135.1万元。

另外,设备的长周期高效运行就是最大的节能。设备的运转率提高,生产负荷就提高;生产负荷提高设备出力率就提高;设备出力率提高动力消耗就降低;装置上的设备运转率和出力率都提高,整个装置的最大效能才能发挥出来,其他原材料和动力消耗才能相应降低。

3.3 高效单旋式换热器的应用

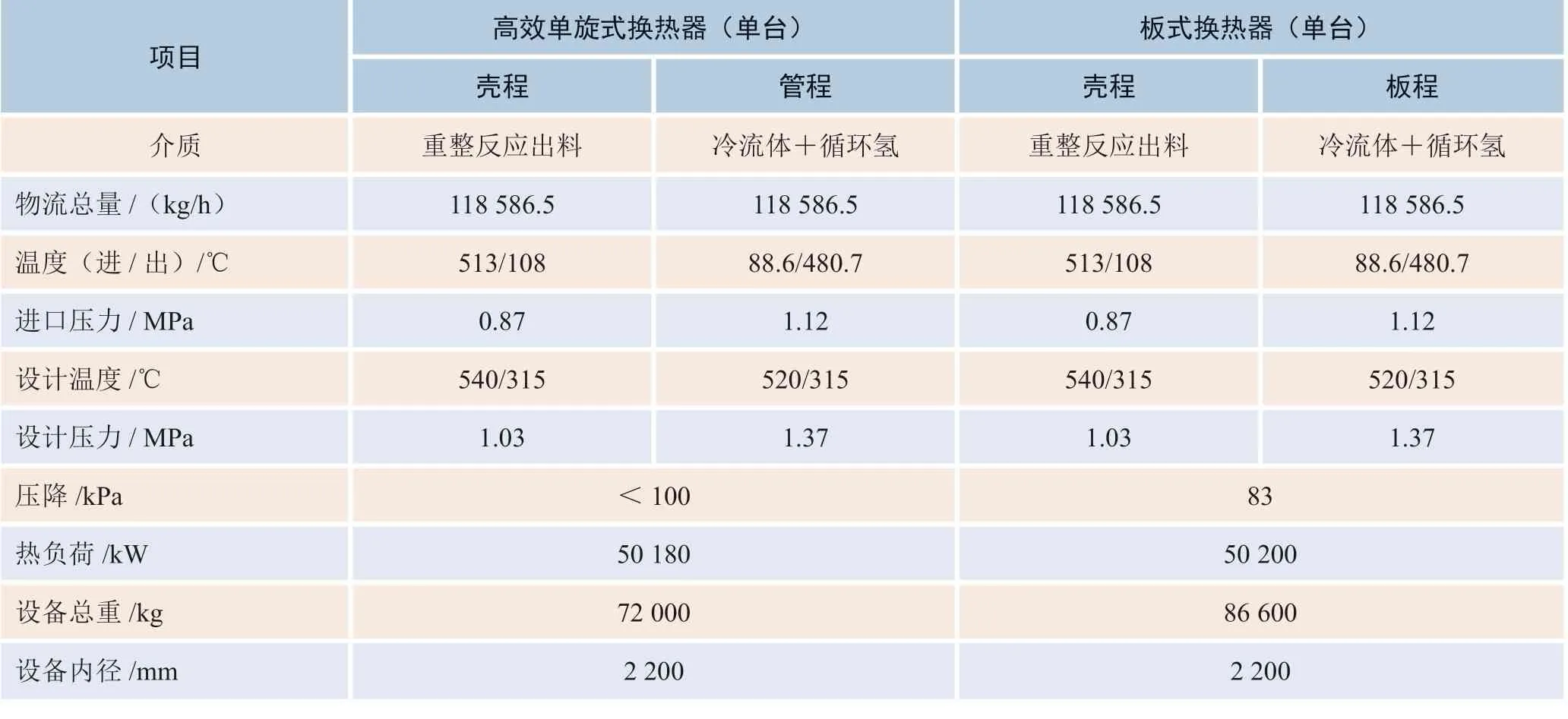

扬子石化为解决1#重整反应进出料换热器运行稳定性较差问题,确保装置长周期稳定运行,采用镇海石化建安工程有限公司设计制造的高效单旋式换热器进行原位更换,设备参数见表1,于2020年8月8日正式投用。

表1 高效单旋式换热器与板式换热器的设备参数

结合换热器实际情况,选取2011年3月和2020年9月运行数据进行对比,结果见表2。可以看出,高效单旋式换热器的热端平均温差为21.35℃,低于设计值(32.3℃),且较板换热端平均温差低3.32℃,降低了进料加热炉燃料气消耗量;冷端出料平均温度较板换低3.81℃,低于设计值,且降低了反应产物空冷负荷;管壳程总压降为53 kPa,较板换总压降低了47 kPa,优于设计值,并使1#重整反应系统压力降大幅降低,循环氢流量随之降低、重整反应的氢油比降低,循环氢压缩机透平蒸汽(3.5 MPa)耗量较板壳式换热器减少1.07 t/h。

表2 换热器更换前、后运行情况

环烷烃脱氢是连续重整装置的主要反应过程,在操作工况下能够完全反应,并在重整生成油产品中的环烷烃质量分数很低,尤其是C8环烷烃含量应该很小,因此将重整生成油中C8环烷烃含量异常增加作为进出料换热器内漏的判断依据。结合装置实际运行情况,选取换热器更换前后相对稳定且石脑油性质相对平稳的2020年6月和2020年9月运行数据进行对比,结果见表3。由表3可以看出,换热器更换前重整生成油中的环烷烃和C8环烷烃含量分别为3.09%(w)和0.890%(w),换热器更换后分别下降至1.44%(w)和0.039%(w),表明新换热器投用后消除了板壳式换热器内漏隐患,且无内漏现象。另外,新换热器投用后装置的液体收率、芳烃产率、纯氢收率等技术经济指标均得到提高,挽回了换热器内漏造成的经济损失。

表3 换热器更换前、后装置主要技术经济指标

4 结论

1)相比于传统的换热器,缠绕管式换热器具有管壳程流体分布均匀、抗垢能力强、热补偿性好、抗波动能力强、总压降低等特点,是重整反应进出料换热器比较理想、可靠、高效的型式。

2)高效单旋式换热器在扬子石化1#重整装置上的成功应用,使重整进料和反应产物充分换热,热端平均温差以及冷端出料平均温度均低于设计值,优于板换;同时由于换热器管壳程总压降大幅降低,进而降低了循环氢压缩机负荷,减少了3.5 MPa蒸汽消耗量,减少了装置运行成本。

3)应用高效单旋式换热器后,彻底解决了反应进出料换热器内漏对1#重整装置及后续芳烃装置的影响,有效减少了装置非计划停车风险,提高了装置运行稳定性;同时提高了装置液体收率、芳烃产率、纯氢收率等技术经济指标,既满足了芳烃的原料要求,又提高了装置运行绩效。