炼厂循环水系统节能优化研究与应用

2021-11-08韩会亮衡永宏袁亮

韩会亮,衡永宏,袁亮

(中国石化塔河炼化有限责任公司,新疆库车 842000)

循环水系统是由换热设备、冷却设备、水泵、管道及其他有关设备设施组成。循环冷却水系统普遍存在着机泵效率低、节流损失大、控制水平低、耗水量大、能量浪费严重的现象[1]。因此,分析研究循环水系统运行瓶颈,进行节能优化,可有效降低能耗,提高企业经济效益。

1 循环水工艺流程

中国石化塔河炼化有限责任公司(简称塔河炼化)1#循环水系统是塔河炼化120万吨/年稠油技改项目的配套公用工程,工艺流程见图1。主要为1#焦化、1#加制氢、1#硫磺、半再生重整、气柜压缩机和动力锅炉等生产装置提供循环冷却水。为敞开式循环冷却水系统,设计规模4 000 m3/h,保有水量1 500 m3,配置了4台循环冷却水给水泵、2台真空泵;一座2间逆流式机械通风冷却塔(单间塔设计处理能力2 000 m3/h)和1间与塔底水池合建的吸水池;5台全自动过滤罐、1套加药及1台监测换热器。装置于2004年8月投用。

图1 循环水系统工艺流程

自各生产装置来的循环冷却回水(水温≤40℃)利用余压经循环冷却回水管网直接进入逆流式机械通风冷却塔,使≤40℃的热水降温到≤30℃,冷却水经塔底水池进入吸水池,由循环冷却给水泵提升输送至循环冷却给水系统管网供装置循环使用。

循环水在冷却过程中因蒸发、风吹、排污以及系统泄漏等造成水量损失,使循环水中含盐量增加。为稳定水质,系统需要投加不同药剂进行处理,同时采用新鲜水作为循环水补充水,维持系统水平衡。

2 循环水系统运行存在的问题

2.1 循环水泵效率偏低

在实际生产时循环水场运行1台大泵(设计扬程45 m,流量2 200 m3/h)和1台小泵(设计扬程45 m,流量1 000 m3/h),总供水量3 100 m3/h,供水压力0.40 MPa,两台泵运行电流分别是26 A、14 A,通过对机泵进行能效测试,大泵机组效率76%,小泵机组效率55%,循环水泵效率偏低,存在一定优化空间。

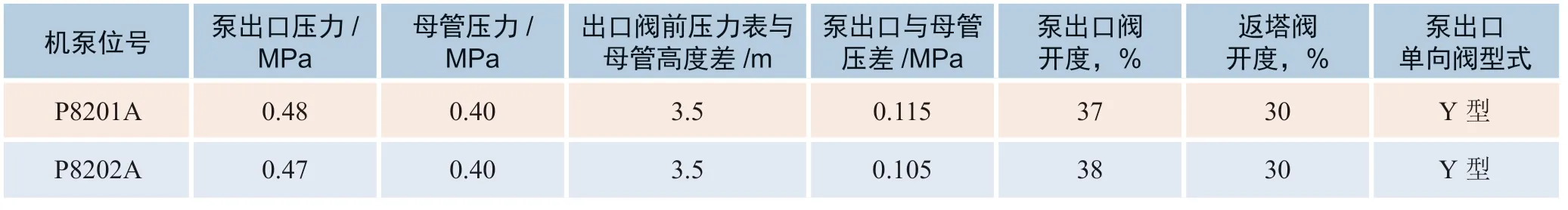

2.2 管路损失较大

由于循环水系统供水的用户较多,不同用户所需的供水压力不同,为了满足最高供水压力的要求,循环水场中配备的循环水泵出口压力明显高于循环水管网的系统压力[2]。实际运行中循环水泵的扬程和流量与系统所需的压力和流量不匹配,导致循环水泵偏离其高效运行区,循环水泵出口阀门未全开,通过关小出口阀截流控制流量而导致流阻增大;出口止回阀选型不当,止回阀压降大,部分系统管路阀门等阻力较大[3],再通过凉水塔返塔阀门节流,浪费能量。泵出口压力和上水母管压力统计见表1。

表1 泵出口压力和上水母管压力统计

2.3 系统温差偏小

循环水冷却塔供回水温差设计为10℃,但根据对生产装置的主要换热设备进行调研后发现,目前循环水场整体供回水温差仅为6℃,换热器进出口温差差别较大,部分装置换热器进出口温差明显偏小,详见表2,存在较大调整空间。

表2 部分水冷器循环水进出口温差统计

2.4 水力分配不均,飘溢损失较大

1)冷却塔填料部分

由于原冷却塔填料原材料采用再生聚氯乙烯材料制作,所以经过一段时间的使用已严重热变形(部分出现坍塌现象)、填料老化(填料高度不够)及局部位置出现空洞现象,造成冷却塔热力性能明显下降。

2)冷却塔布水喷淋系统部分

冷却塔布水器要求布水均匀和喷头喷射形成雾化,这样可以提高冷却塔的热工性能。由于原布水器喷头喷淋面积小、效果不好,且冷却塔的长期运行导致部分布水管内结垢及腐蚀,并造成部分布水头脱落,布水系统短路现象,布水严重不均匀。

3)冷却塔本体结构和化冰管

冷却塔本体中部下隔墙原设计为通透框架且冷却塔两侧设置有化冰管,在实际运行中,风吹、飘溅现象严重,影响周围环境,而且造成冷却塔周围设备结垢、腐蚀。

3 节能改造

3.1 改造思路

通过对循环水系统的整体分析,首先对循环水用量进行优化和局部纠偏,再通过对循环水系统的关键线路上各个压力点的分析,减少非必要的阻力损失,适当调整整个循环水系统的压力平衡。经过压力平衡调整试验,测试循环水管网在合适压力下运行的安全性及可操作性,同时校核该系统富余压力。在此基础上提出整个循环水系统需求的扬程,并对循环水泵改造,达到整个循环水系统的节能优化[4]。提出循环水泵新的设计参数,选取高效的机泵进行改造。

3.2 循环水系统降压试验

此次1#循环水系统整体运行降压优化试验在模拟夏季高温工况下进行。试验前检查各装置关键水冷器入口压力表准确性;入口无压力表的,可参考同水平线或旁边运行水冷器的入口压力表,或创造条件安装压力表。要求所有在用水冷器入口阀全开,调整出口阀控制流速[5]。1#装置现场水冷器与地面最大标高约17 m,水冷器出水管口位高约19 m, 循环水泵设计扬程45 m,运行扬程40 m,循环水泵设计扬程存在较大余量。根据循环水系统管网和水冷器布局,确保系统末端最高处水冷器(1#焦化分馏塔顶冷却器E1113A/B和常压塔顶后冷器E1005A/B) 运行流速和温差,同时结合2#循环水降压优化实际效果,1#循环水系统整个降压试验分0.40 MPa降至0.38 MPa、0.38 MPa降至0.36 MPa、0.36 MPa降至0.34 MPa、0.34 MPa降至0.32 MPa四个阶段,每个阶段观察运行不少于24小时。试验过程在维持总循环量基本不变的前提下,逐步关小循环水泵出口阀门,适当开大凉水塔返塔阀门。每次调整时,各装置岗位人员关注装置的水冷器和机泵的运行状态及工艺变化情况,并记录循环水侧进出口温度、 阀门开度、工艺侧进出口温度,在调整过程中遇到的问题和解决的措施,当装置现有手段不能解决问题时,则由调度通知停止调整或恢复调整之前的运行状态。

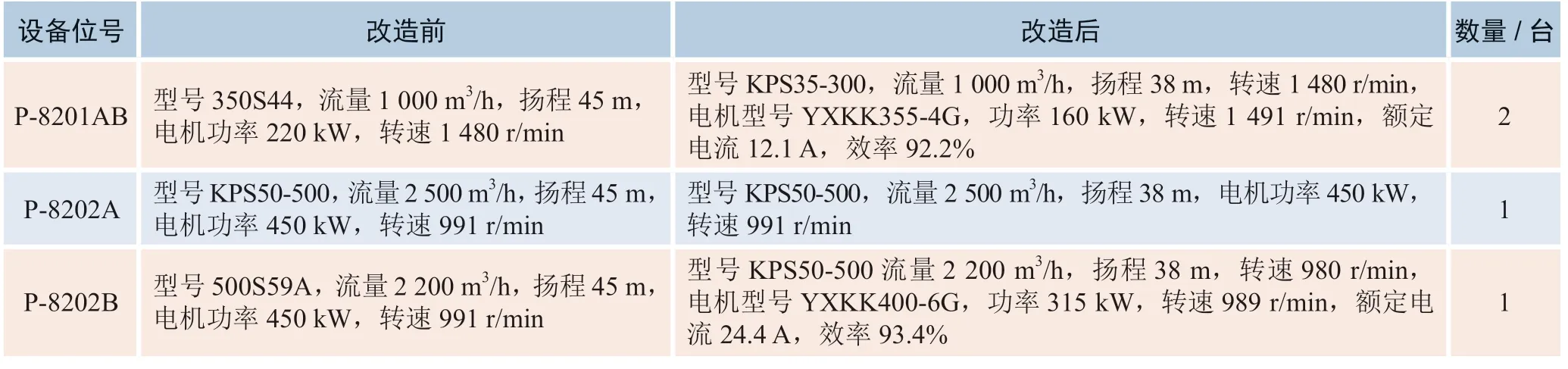

3.3 机泵改造

经过对1#循环水场降压试验,压力降至0.32 MPa时,观察1#焦化分馏塔顶冷却器E1113A/B和常压塔顶后冷器E1005A/B运行状况,水侧温差明显升高,工艺侧温度接近允许上限。根据降压试验结果,详见表3,以及系统最佳工况核算,循环水泵扬程由 45 m改造为38 m,运行扬程35 m,可以满足系统实际运行的需要。具体改造为:循环水泵P-8202A设计流量2 500 m3/h,扬程45 m,对该泵叶轮进行更换,保持2 500 m3/h流量不变,扬程降至38 m;其余3台泵整体更换为低扬程高效泵,保持流量不变,扬程降至38 m,实际运行中泵进出口阀门全开,提高整个循环水系统运行效率,实现整体节能。改造前后循环水泵参数见表4。

表3 降压前后水冷器运行参数

表4 改造前后循环水泵参数

3.4 泵出口止回阀改造

循环水泵出口止回阀选型不当,导致过大的局部阻力。将循环水泵出口止回阀更换为高效管力阀,形成直线型流道,能耗低、运行稳,密封效果好,其兼具止回阀的功能,通过提高快关时间,能更好地消除水锤危害,保护水泵及管网系统安全。

4 其他优化措施

4.1 凉水塔内部填料、布水管优化

全部更换2间凉水塔内填料、布水水帽,对腐蚀和堵塞的布水管进行维修。原填料老化破碎严重,流道发生了堵塞现象,更换新填料使流道更均匀,扩大冷却面积,提高换热效率。填料更换前后布水情况见图2。原布水水帽存在缺陷,覆盖面积小,同时存在短路现象,布水不够均匀,更换新水帽及疏通布水管,布水面积增大,实现均匀覆盖。

图2 填料更换前后布水情况

4.2 凉水塔中间隔墙、化冰管优化

根据当地气候条件,对凉水塔下隔墙封堵后凉水塔冷却效果进行核算后,将凉水塔下隔墙进行封堵;拆除凉水塔原东西两侧化冰管,增设收水檐,以减少飘散损失。

4.3 水处理方案优化

循环水补水以新鲜水为主,新鲜水属于中等硬度、中等碱度水质,采用自然pH值运行工艺,浓缩倍数高时易引起循环水系统结垢。系统结垢直接影响装置冷换设备和凉水塔的冷却效果,为消除结垢,需要增加循环水系统不停车清洗预膜工作,消耗大量药剂和补水。因此,要根据水质特点优化缓蚀阻垢剂配方,降低配方中的锌离子含量并增加共聚物分散剂的用量,增强碳酸钙阻垢效果。2018年委托北化院根据循环水补水水质开发出适应塔河炼化水质的低磷配方,运行至今,循环水结垢现象较之前明显改善。调整循环水水处理方案,循环水浓缩倍数由2019年的平均3.93倍提高至5.2倍,减少了循环水补水量10.02 m3/h,年直接经济效益18.87万元。

4.4 加强水冷器管理,减少介质泄漏

水冷器泄漏后,物料介质泄漏到循环水系统,导致循环水水体颜色、浊度等指标升高,每次泄漏 都需要对设备进行逐台查漏,对循环水系统进行剥离、除油,并适当换水,改善水质,不仅增加人员劳动强度,过程中消耗大量药剂和水,才能恢复水质。

通过每月定期跟踪装置水冷器温差、端差及流速情况,对不达标的水冷器进行调整,对以往泄漏频次较高的水冷器进行管束材质升级,根据挂片腐蚀速率调整缓蚀阻垢剂的投放量,在出现介质泄漏时,第一时间查找出泄漏源并迅速切除,减轻因泄漏造成的水质恶化[6]。

5 节能效果

1)2020年4月循环水泵和止回阀改造投用后,在保证装置安全运行的基础上,循环水系统供水压力由改造前的0.40 MPa降至0.35 MPa,循环水总供水量保持基本不变,装置年运行电耗同比下降71 万kW·h,降幅达12.1%,按照电价0.34元/kW·h计算,年节省电费24.14万元。改造前后循环水机泵电耗对比见图3。

图3 优化改造前后循环水机泵运行电耗对比

2)循环水凉水塔更换填料、布水器和水帽,提高了冷却塔性能。将凉水塔下隔墙进行封堵,拆除凉水塔原东西两侧化冰管,增设收水檐,减少风吹损失,循环水现场飘溢现象消除,现场环境得到明显改善,规格化、标准化水平明显提升。

6 结论

通过对1#循环水系统实际情况进行分析研究确定改造方案,将循环水泵改造更换为低扬程高效泵,更换泵出口止回阀和凉水塔内部件等,多种改造方式并行,并优化循环水系统运行,优化改造后循环水系统年运行电耗同比下降71万kW·h,节电率达12.1%,现场飘溅现象消除,现场环境得到明显改善,取得了良好的节能效果和环境效益。