反相乳液聚合制备高分子微球研究进展

2021-11-08侯王旭李俊英杨鹏飞朱志飞井立苓李桂鑫

侯王旭,马 烽*,李俊英,杨鹏飞,朱志飞,井立苓,李桂鑫

1.齐鲁工业大学(山东省科学院) 环境科学与工程学院,济南 250353 2.齐鲁工业大学(山东省科学院) 化学与化工学院,济南 250353

反相乳液聚合是以极性的水溶液作为分散相、非极性的有机溶剂作为连续相,在乳化剂作用下形成油包水型乳液而进行的乳液聚合[1]。当搅拌速率足够大时,水溶性单体就会被分散成几十纳米的微液滴[2],在乳化剂的帮助下达到稳定状态,这时单体的总表面积更大、更易结合自由基[3]。因此,与其他聚合方法相比,反相乳液聚合法具有副反应少、聚合速率快等特点[4]。而且,较悬浮聚合而言,反相乳液聚合的乳液粒径更小,使聚合反应时热效应小、温度易控、反应条件温和,在各类聚合反应体系中存在广泛的应用[5]。

1 反相乳液聚合机理

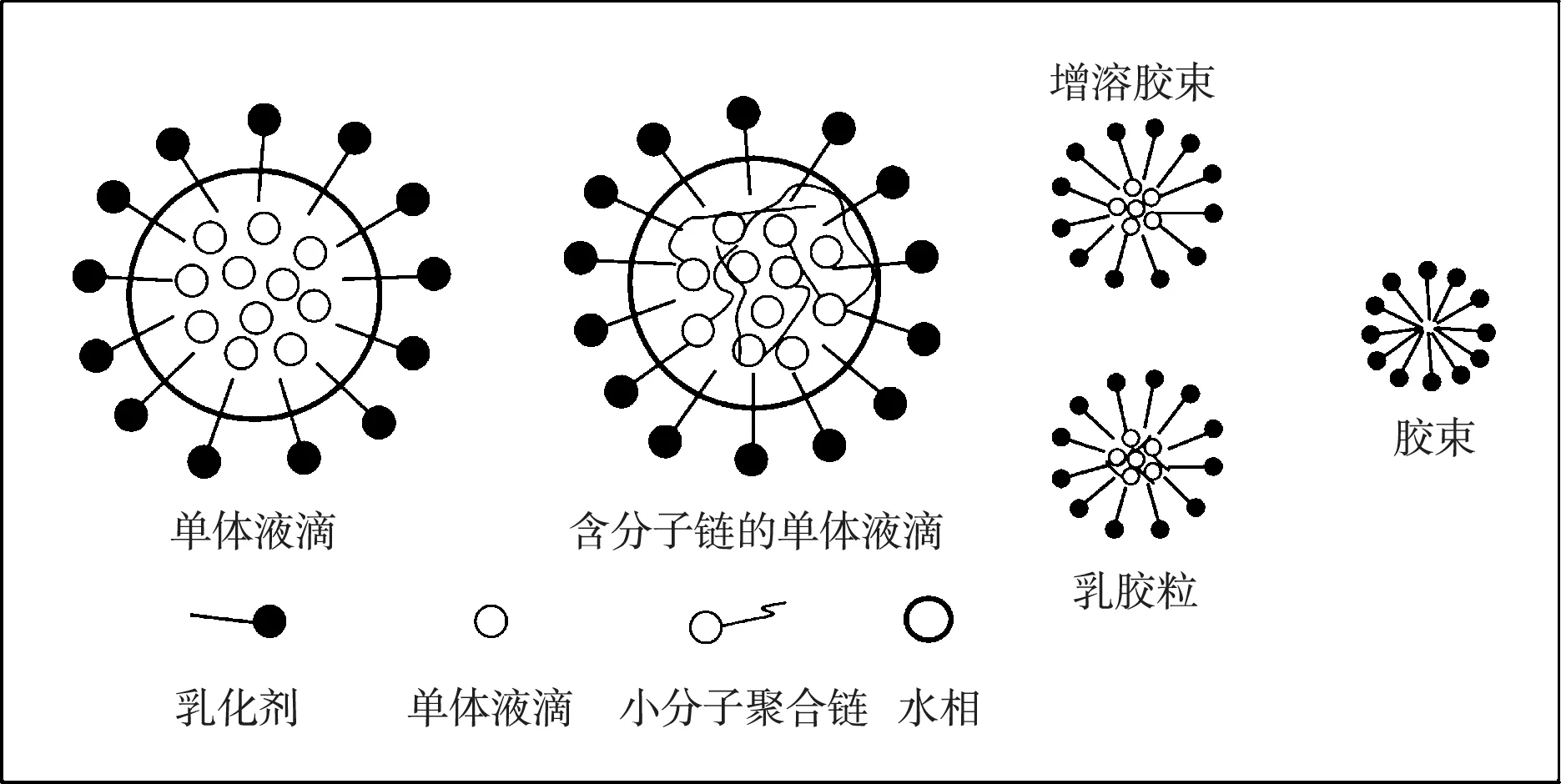

反相乳液聚合中有两种聚合机理[6],使用水溶性引发剂时,反相乳液聚合机理为单体液滴成核[7],单体进入乳液后,在搅拌和乳化剂的作用下分散成液滴,自由基被液滴捕获,聚合物分子链生成,这种聚合反应发生在单体液滴内,称为单体液滴成核。陈勇等[8]以丙烯酰胺(AM)和甲基丙烯酰氧乙基三甲基氯化铵(DMC)为复合单体,失水山梨糖醇脂肪酸酯(Span80)和失水山梨醇单油酸酯聚氧乙烯醚(Tween80)乳化剂复合体系,通过溴化法测定了反应速率Rp与时间t的关系[9],Rp-t曲线显示,该聚合没有恒速期,不符合传统的胶束成核机理,成核机理应为单体液滴成核。聚合前后乳液粒径的变化也是判断成核机理的依据,王敏等[10]通过激光粒度分布仪检测聚合前后粒径变化不大判断AM的反相乳液聚合的成核机理为单体液滴成核。当使用油溶性引发剂的时,反相乳液聚合机理为胶束成核[11],单体分散需要乳化剂,当乳化剂量超过临界值[12]时,会在连续相中形成胶束,如图1所示。在反相乳液体系中,胶束比单体液滴多6个数量级左右[13],总表面积也远大于单体液滴,更易于吸收自由基。

图1 胶束成核机理的反相乳液聚合体系示意图

当胶束与单体结合后,会形成增溶胶束。自由基经引发剂分解进入增溶胶束,引发聚合形成乳胶粒。随着聚合的进行,乳胶粒不断产生,单体液滴持续为乳胶粒提供单体,并且随着乳胶粒的表面积不断增大,乳液中的乳化剂从乳液中转移到乳胶粒表面,加速胶束的消失,这种聚合反应在胶束中进行的现象称为胶束成核。Liu等[6]以偶氮二异丁腈作为引发剂合成了聚丙烯酰胺微球。研究了丙烯酰胺反相乳液聚合的成核机理,用凝胶渗透色谱(GPC)和扫描电镜(SEM)进行了验证。当使用油溶性乳化剂时,胶束成核是丙烯酰胺反相乳液聚合的主要机理。

2 影响反相乳液聚合的因素

2.1 乳液体系的稳定性

当使用水溶性引发剂时,反相乳液聚合一般以液滴成核机理为主,它依靠水相在油相之间形成的液滴作为聚合场所[14],因此,反相乳液的稳定会影响聚合的进行。乳液不稳定时,液滴之间的碰撞几率增大,造成微球粒径增大、球形不均匀,最后微球会凝聚在乳液底部,形成片状聚合物。

2.1.1 HLB值

HUANG等[15]以甲苯为连续相,甲基丙烯酸羟乙酯水溶液为分散相,甲基丙烯酸羟乙酯为单体,Tween80和Span80为复合乳化剂,考察了不同亲水亲油平衡值(HLB)值、油水比例、温度对反相乳液体系和聚合物的影响,结果显示,HLB值为8.4、油相比例为50%、体系温度为25 ℃时,反相乳液体系最稳定。

郑典模等[16]采用复合乳化剂来调整反相乳液的HLB值,制备了稳定的淀粉-丙烯酰胺反相乳液。当复合乳化剂HLB值在4.3~6.2之间,复合乳化剂用量在4%~8%之间,油水体积比在1~1.6之间时,可形成稳定的W/O型淀粉-丙烯酰胺乳液。

2.1.2 乳化剂浓度

陈世兰等[17]认为乳化剂的浓度也是影响反相乳液稳定的关键因素。乳化剂浓度低时,乳胶粒堆积,聚合热不易排出。随着乳化剂浓度的增大,乳液逐渐稳定,聚合热能及时散出,单体、胶束、共聚物都能很好的分散在体系中,聚合物粘度也逐渐增大。此外,乳化剂量增大时,胶束增多、总面积增加,更易吸收自由基,使反应速率增大、聚合产物分子量增大;继续增大乳化剂的量时,胶束中包裹的单体会变少,导致链转移几率增大,聚合物的分子量和粘性均降低。

肖新才等[18]认为乳化剂的浓度适宜时,乳化剂分子吸附在液滴表面,水相在外力作用下被分散成了更多更小的液滴,单体液滴的数量与乳化剂的量呈正比。当乳化剂低于0.24%时,聚合体系的稳定性变差,聚合物出现结块、凝聚现象。

GUOJUN等[19]研究了在稳定的W/O乳液里添加亲水性表面活性剂对乳液稳定性的影响。当亲水性表面活性剂浓度低时,可以观察到多种油包水型(W/O)乳状液。随着亲水性表面活性剂浓度的增加,乳液转变为水包油(O/W)。这种变化是胶束传输导致W/O向O/W转变[20]。

ABDI等[21]研究了表面活性剂对聚合物粒径和分子量的影响。结果表明,当表面活性剂浓度增加到一定量时,由于单体被表面活性剂的空间位阻效应分散过小,聚合物粒径减小,单体转化率也降低。

2.1.3 油相种类

项营等[22]以用白油作为油相,以丙烯酰胺和2-丙烯酰胺-2-甲基丙磺酸为单体合成了凝胶微球,用于考察对油层封堵效果的影响,结果显示产物的单位压差漏失量降低率[23]为80%,且更加稳定,封堵效果优于改性沥青和树脂微球。

BDSA等[24]以十二烷为连续相,合成了表面积高达 200 m2/g的三聚氰胺-甲醛聚合物颗粒。 颗粒中胺和三嗪官能团的存在使该材料能够吸附重金属离子和亚甲基蓝。 在初步柱实验中,合成材料对亚甲基蓝的吸附总容量为812.4 mg/g。

BLAGODATSKIKH[25]以环己烷为油相、以铈离子和Span 60为还原剂组成氧化还原引发体系,使丙烯酰胺聚合得到粒径在50~70 nm左右的稳定、均匀的胶乳,聚丙烯酰胺的分子量可达2×106g·mol-1。而且,该体系有低温引发速率高、对反应介质中氧的混合敏感度低的优点。

2.1.4 pH值

LU等[26]制备了阳离子淀粉接枝聚丙烯酰胺的反相乳液。当pH为5.5时可以获得稳定的反相乳液体系,在该体系作为反应场所得到高固含量、高阳离子度和稳定的胶乳。

ZHAI等[27]以碳量子点稳定水/油反相乳液,pH值为7(或9)大大提高了反相乳液的稳定性并减小了乳液液滴的尺寸,以反相乳液作为模板,获得了平均尺寸小于1 μm的负载银碳量子点微球,这些微球对4-硝基苯酚的还原表现出优异的催化性能。

曹文仲等[28]以异构十六烷为油相,对丙烯酸钠聚合进行了研究,发现在pH≥10的条件下时,可得到较稳定的反相乳液,丙烯酸钠的转化率达到97%。可以得到较高相对分子质量的聚丙烯酸钠产物。

2.2 单体浓度

单体浓度主要影响反应速率和聚合产物的分子量。乐发垫等[29]考察了单体浓度对丙烯酰胺聚合的影响、通过对单体转化率及聚合物特性黏度的高低进行表征。研究发现,单体浓度存在一定阈值,随着单体浓度的增加,聚合物的粘度先增大后减小。单体浓度低时,聚合热能及时散出,链增长的几率大,聚合物的粘度增大;当单体浓度过大时,单位自由基引发的单体数增多,在聚合前期产生自动加速现象,这时的聚合热不易排出,聚合物的分子量分布变宽,粘度降低。

邱桂花等[30]研究了单体对反相乳液聚合动力学的影响。研究表明,聚合没有恒速期是因为成核过程一直存在,活性位点不确定,聚合物粒子数目不断增加;当反应速率达到最大后,单体浓度随着反应的进行不断降低,聚合速率也随之下降。

2.3 引发剂浓度

引发剂浓度低时,产生的自由基少,体系中存在微量溶解氧以及单体中的阻聚剂,会先消耗自由基,待阻聚剂消耗完,再引发单体聚合;增大引发剂浓度,单位自由基引发单体的量降低,自由基数量增多,自由基之间相互碰撞,链终止几率增大;而且,反应太快使聚合热无法及时排出,导致链转移几率增大,聚合物粘性降低,分子量降低[31]。

张常虎等[32]以硝酸铈铵为引发剂,合成了淀粉衍生物微球,当引发剂硝酸铈铵用量0.15 g时,淀粉衍生物微球形貌最好,当引发剂用量增多,自由基生成的速率增加,体系的活性位点增多,有利交联反应的进行。但引发剂的用量过量时,引发剂与单体碰撞几率增加,导致交联程度降低。

乔营等[33]以丙烯酰胺、2-丙烯酰胺-2-甲基丙磺酸为原料,合成阴离子型堵水调剖剂。当引发剂用量在单体总质量的0.3%时,对产物的表观黏度和产率有着明显的的影响,低于0.3%时,黏度和产率与引发剂用量成正相关,高于0.3%时黏度和产率变低,这是由于自由基数目过多导致。

2.4 其他因素

温度主要是影响分子的运动效率。陈勇等[8]考察了温度对反相乳液聚合的影响,随着温度的升高,聚合速率前期变化不大,然后呈现出先升高后降低的趋势。这是因为,当体系温度低时,引发剂分子不活泼,缓慢释放自由基,活性也不高,链增长困难,聚合物分子量低,粘度小;升高温度时,链增长速率大于链终止和链转移速率,所以聚合速率会逐渐增大;温度大于40 ℃时,链终止和链转移速率大于链增长速率,导致聚合速率变低。

油水比例也会对反相乳液的稳定产生重要的影响。SOGABE等[34]以水为分散相、己烷为连续相,以非离子表面活性剂和助表面活性剂组成反相乳液聚合体系,研究了水相的质量分数对乳液稳定性的影响。结果显示,随着分散水相质量分数的降低,乳液的稳定性增加、乳胶粒尺寸减小,聚合物的分子量分布系数增加。

3 聚合物微球的应用

3.1 油田化学的应用

ZHANG等[35]将复配乳化剂span80和Tween80溶解在环己烷中,并将单体、N-异丙基丙烯酰胺(NIPAM)和2-巯基苯甲酸的混合物溶于水得到浓度为50%的单体水溶液,然后将两者混合并用过硫酸铵引发聚合,制备了粒径均匀的聚丙烯酰胺纳米微球,该微球能够穿透岩石孔隙进入矿井壁内。当与水接触72 h后,该微球的平均粒径增加到12.2微米,能有效封堵高渗透层,提高低渗透层的采收率。而且,在非均质油藏中,该微球能有效地调整注水剖面,提高低渗透油藏的采收率,比传统的注水驱提高采收率22.4%。

ZHANG等人[36]以2-丙烯酰胺-2-十四烷基乙基磺酸(AMC16S)、AM和丙烯酸(AA)为原料,合成了具有高度枝化的骨架的聚合物微球。将该共聚物微球与聚乙烯亚胺(PEI)按一定比例混合,制得的凝胶可在高温环境下(<100 ℃)长时间保持稳定性能。

BARARI[37]采用反相乳液聚合法制备了粒径分布在50~400 nm之间的聚丙烯酰胺微球,分子量高达8×106g·mol-1,可用于石油工业的钻井液,提高石油采收率。

3.2 环境科学的应用

反相乳液聚合成的高分子微球在环境科学中的应用主要体现在吸附水中的重金属离子和有机物。XIE[38]分别以活化木薯淀粉、木薯渣[39]为原料,AA和AM为接枝单体,甲基丙烯酸甲酯(MMA)为乳化剂,采用反相乳液接枝共聚法制备了淀粉微球与木薯渣磁性微球,两种微球均表面光滑、粒径分布均匀、球形良好,为Cd(II)离子提供了更多的吸附位点,并可重复利用。

FANG等[40]以水杨醛、乙二胺席夫碱和甲基丙烯酸甲酯为单体,乙二醇二甲基丙烯酸乙二醇酯为交联剂,偶氮二异丁腈为引发剂,采用微波辅助反相乳液悬浮聚合法合成了Cd(II)离子印迹聚合物微球,通过静态吸附实验萃取水溶液中的镉。研究表明,在最佳固相萃取条件下,废水样品中镉的回收率达95.22%以上。

3.3 生物医学的应用

反相乳液法制备的高分子微球在生物医学上的应用,主要是用来生产靶向药物载体。

GAO[41]等制备了新型可降解磁性温度和氧化还原响应性聚合物/Fe3O4纳米复合纳米凝胶小球,并用甲基丙烯酸2-异氰酸乙酯对Fe3O4磁性纳米粒子进行了乙烯基改性,作为纳米载体应用于药物控释。该纳米粒子不仅在水体系中具有良好的结构完整性。而且具有良好的超顺磁性、可逆的温度响应性和明显的氧化还原响应性。被负载的药物可以很方便地通过外界温度、介质的氧化还原条件来调节。在作为磁性导向型纳米载体用于药物控释方面具有很大的潜力。

HONG[42]以水基磁流体为水相、有机溶剂和苯乙烯(St)为油相,制备了直径为200 nm的磁性Fe3O4/聚苯乙烯微球。磁铁矿粒子在聚苯乙烯中包覆良好,复合粒子的磁铁矿含量在15%以上。该复合微球表现出优异的超顺磁性,有利于进一步的生物应用。

BUTUN等[43]以双琥珀酸酯磺酸钠(AOT)为乳化剂,二乙烯基砜(DVS)为交联剂,采用反相微乳液聚合法合成了羧甲基纤维素(CMC)纳米微球;进而将金属纳米颗粒包裹在交联的CMC中,又获得了磁性羧甲基纤维素(m-CMC)纳米微球,并进行了化学修饰,使在药物和靶向给药系统中具有潜在的应用。

4 展 望

综上所述,反相乳液聚合的研究与应用在近几年获得了很大的发展,但是与乳液聚合类似,反相乳液一般靠非离子乳化剂之间机械阻隔来维持,稳定性差,很难对聚合物的合成进行精确控制,不同研究者对聚合机理的描述也不甚相同,所以需进一步研究和证实。在油田化学领域,由于反相乳液聚合时添加的单体浓度偏低,导致微球的固含量不高,后期作为封堵材料使用时,效率不高,浪费严重,如果提高单体浓度和固含量可以有效避免这种情况,提高低渗透层的采收率。在环境科学领域,可以采用具有特定官能团的单体合成高分子微球,或者对微球进行改性,使其具备特定官能团,用于水中特定污染物的吸附及去除。同时合成具有很好的药物释放性能、良好的生物相容性、低生物毒性的高分子微球,也能给生物医学的发展提供助力。