K2SiF6∶Mn4+荧光玻璃陶瓷及其在激光照明中的应用

2021-11-07司帅晨

司帅晨, 黄 霖, 王 静*

(1. 中山大学化学学院 生物无机与合成化学教育部重点实验室, 光电材料与技术国家重点实验室, 广东 广州 510275;2. 中山大学 材料科学与工程学院, 广东 广州 510275)

1 引 言

近年来,基于大功率发光二极管(Light-emitting diode,LED)和激光二极管(Laser diode,LD)的固态照明光源因其具有效率高、寿命长、节能环保、可靠性高等优点,已被广泛应用于照明和背光显示领域。其中,LD不存在效率骤降现象,这类光源在高输入功率密度下的能效远优于LED,更适用于汽车大灯、投影仪、数字影院、激光电视以及光通信等领域[1-3]。

目前实现LD光源白光发射的主流模式是“蓝光芯片+Y3Al5O12∶Ce3+(YAG)黄色荧光粉”,即YAG荧光粉将蓝光激发光转换为黄光,与未被吸收的蓝光复合生成白光[4]。然而,由于YAG荧光粉在红光波段发射的缺失,导致获得的白光相关色温(Correlated color temperature,CCT) 偏高,显色指数(Color rendering index,CRI)偏低,限制了其在室内照明中的应用。因此,寻找合适的红色荧光粉来改善白光LD的光色品质引起了研究人员的广泛关注。近年来,Mn4+掺杂六氟硅酸钾(K2SiF6∶Mn4+,KSF)红色荧光粉因其在蓝光区域(~450 nm)的宽带激发以及在红光区域(~630 nm)的高效发射,被认为是改善白光品质的理想材料[5-6]。

然而,由于基质离子晶体结构及掺杂离子Mn4+容易变价的特性,KSF荧光粉的耐湿性和热稳定性较差。通过封装手段提高KSF的稳定性,使其荧光特性较好地保持是目前主流思路。而选择合适的封装材料则显得尤为重要。LED传统的封装方式通常是把分散有荧光粉的环氧树脂或硅胶直接涂覆于芯片表面,但这种封装方式并不适合于高功率LD光源以及KSF荧光粉[7-8]。原因在于:其一,LD芯片工作时产生高温环境,长期使用将引起有机封装材料老化和黄化,导致光源衰减和色漂移,从而降低白光的品质;其二,环氧树脂或硅胶较低的热导率(0.1~0.2 W/(m·K))会因热量无法及时散发而导致局部高温,使得KSF荧光粉产生严重的热猝灭,进而影响其发光性能[9]。

为解决KSF的封装问题,研究者力图采用全无机荧光块材作为光转换材料,如单晶、透明陶瓷和玻璃陶瓷(Phosphor-in-glass,PiG)等[7-8,10-13]。2020年,张勤远团队报道了采用饱和结晶法制备的KSF单晶材料,并探索其在大功率LD照明中的应用[14]。该单晶材料的外量子效率达到78.2 %,制备的暖白光器件的光通量为202.7 lm,色温3 277 K,显色指数87.9。同年,Cherepy团队首次采用热压烧结法合成了KSF透明陶瓷材料[15]。相比于封装荧光粉的硅胶,KSF透明陶瓷的光程更长,因此可在低Mn4+掺杂浓度条件下实现与高掺荧光粉同等的发射强度,同时规避因掺杂浓度过高而导致的热猝灭问题。

尽管LD用KSF材料的相关封装手段已取得了一定进展,但是目前所报道的单晶及陶瓷材料存在制备工艺复杂、成本高、光色可调性差等问题,并不适合于大规模生产。玻璃陶瓷是一种具有应用潜力的大功率固态照明用荧光转换材料,具有制造成本低、合成简便、稳定性好的优点,更重要的是,其通过低温共烧结,可将多种发光颜色的荧光粉无损复合于前驱玻璃实现光色可调。因此,KSF玻璃陶瓷材料可解决荧光粉现有稳定性问题,有望应用于LD固态照明。

本文将KSF荧光粉和超低熔点的锡氟磷酸盐玻璃粉压片后低温共烧结,制备了KSF-PiG材料。得益于KSF荧光粉在共烧结过程中未与玻璃熔体发生明显反应,其发光特性得以很好地保持。相比于初始荧光粉,其热猝灭性能得以大幅改善。经过系统的热管理优化后,KSF-PiG材料可望应用于高功率室内照明领域。

2 实 验

2.1 样品制备

前驱玻璃组分为30SnF2-40SnO-30P2O5(SFPO),所用原料为SnF2(A.R.)、SnO(99.9%)和NH4H2PO4(A.R.)。首先按照化学计量比称取原料,在玛瑙研钵中充分研磨至均匀,然后将混合料放入石英坩埚中,置于550 ℃箱式炉中保温10 min使之熔融,经熔体急冷成型得到前驱玻璃。而后,将前驱玻璃研磨成玻璃粉末,加入1%~9%质量分数的商用K2SiF6∶Mn4+(深圳市展望隆科技有限公司)红色荧光粉,充分研磨至均匀,倒入圆柱形橡胶模具中(Ø=14 mm);随后冷等静压进行压制,压制条件为20 MPa下保压15 min;而后将压制的块体圆锭转移至225 ℃管式炉中烧结10 min,烧结时通N2作为保护气体。冷却后将圆柱形PiG取出进行切割和抛光,即完成PiG的制备。将PiG与蓝光激光耦合、封装,即可测试其发光性能。混合PiG荧光材料是在玻璃基质中同时加入YAG黄粉和KSF红粉,其他过程与上述一致。

2.2 样品表征

样品的X射线粉末衍射(XRD)测试采用日本理学D/max 2200vpc(Rigaku)型X射线粉末衍射仪进行,X射线源为Cu Kα(λ=0.154 1 nm), 测试时使用的工作电流为26 mA,电压为40 kV,扫描速率为10(°)/min,扫描步长为0.02°,扫描范围为10°~80°。前驱玻璃的玻璃化转变温度(Tg)采用差示扫描量热法(DSC)表征,在DSC-204 (Netzsch,德国)仪进行测试,加热速率为10 K/min。样品的扫描电子显微镜(SEM)、X射线能量色散谱(EDS)及元素分布地图(EDS Mpping) 采用FEI Quanta 400型扫描电镜仪进行测试。采用Cary-5000 UV-Vis-NIR分光光度计(VARIAN)测试前驱玻璃的透过光谱。采用Edinburgh FLS1000型瞬态/稳态荧光光谱仪对样品的激发光谱、发射光谱和荧光寿命等进行表征,FLS1000型光谱仪装载450 W氙灯作为稳态光源,100 W的微秒灯作为瞬态光源,牛津Optistat DN液氮低温恒温器作为变温附件。采用配备积分球的FLS1000型光谱仪测量荧光量子产率(Quantum yield,QY)。激光器件测试方面,采用Fluke Ti27热成像仪测试样品的表面温度;采用441 nm可调激光器(XD-450-HS-20W,长春新产业光电技术,中国)作为LD器件的光源;采用Nova Ⅱ display rohs型功率计对蓝光激光的功率进行定标;采用BGS-USB-SP907-OSI型光束分析仪对激光光斑面积进行测量,测试时光斑面积为1.8 mm2;采用积分球(Labsphere)光计量系统和光谱仪(CDS-600,Labsphere)对LD器件的光学性能进行表征。

3 结果与讨论

3.1 前驱玻璃的选择

图1为商用KSF荧光粉在150~350 ℃恒温10 min热处理后的发光强度变化。可以看出,随着热处理温度升高,KSF荧光粉的发光强度逐渐减弱,并且在200~250 ℃时下降非常明显。因此,为了保证KSF荧光粉的发光特性得到较好的保持,PiG烧结过程的温度需控制在250 ℃以下,这就要求前驱玻璃拥有超低的玻璃化转变温度。

图1 商用KSF荧光粉不同温度热处理后的发光强度变化

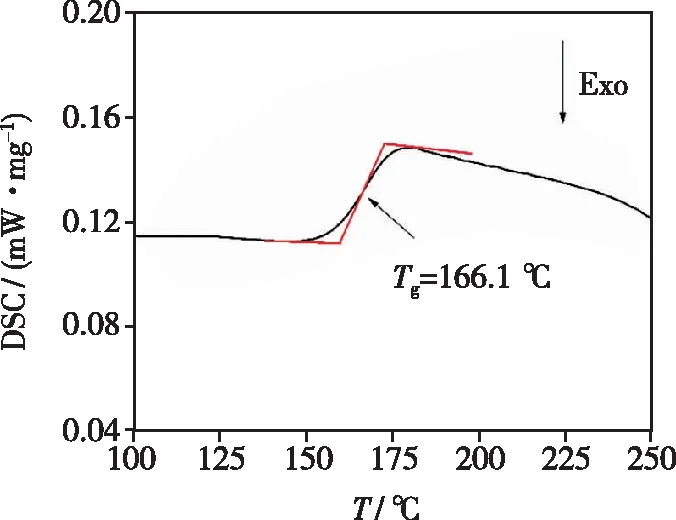

作为一种新型封装玻璃,锡氟磷酸盐玻璃具有较低的玻璃化转变温度,还有如热膨胀系数高、玻璃形成能力较好和光学性能优异等磷酸盐玻璃和氟化物玻璃具备的特殊优点[16-17]。图2为前驱玻璃的DSC测试曲线,从曲线可以看出,该前驱玻璃的玻璃化转变温度仅为166.1 ℃,满足PiG烧结过程对温度的要求。因此,选择锡氟磷酸盐玻璃作为前驱玻璃烧结KSF-PiG。

图2 前驱玻璃的DSC测试曲线

3.2 结构分析

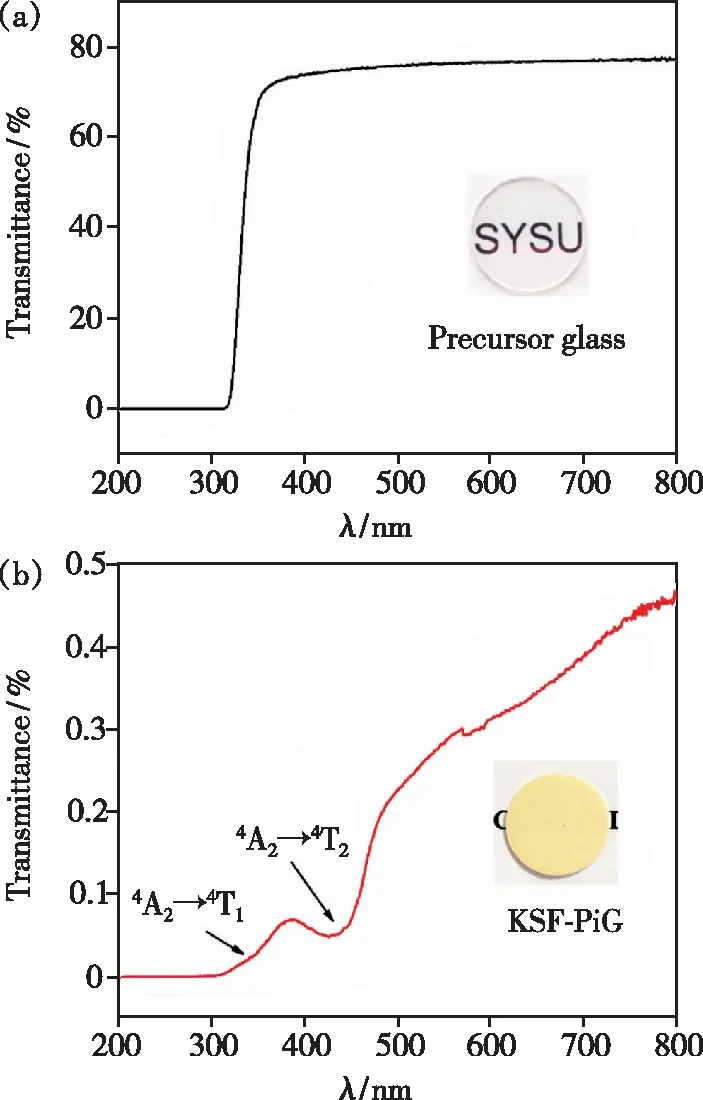

前驱玻璃的可见光高透明性是荧光玻璃陶瓷具有良好光学性能的前提。图3(a)为前驱玻璃的透过光谱,前驱玻璃在350~800 nm可见光范围内具有75%以上的高透过率,可以预见,该前驱体玻璃对LD的441 nm蓝光以及KSF荧光粉受激发射的630 nm红光无明显吸收。镶嵌KSF荧光粉后,KSF-PiG在该范围内透过率明显下降,并且在350 nm和450 nm出现两个吸收峰,分别对应Mn4+:4A2→4T1和4A2→4T2自旋允许跃迁,如图3(b)所示。

图3 (a)前驱玻璃的透过光谱,插图为前驱玻璃的实物图;(b)KSF-PiG的透过光谱,插图为KSF-PiG的实物图。

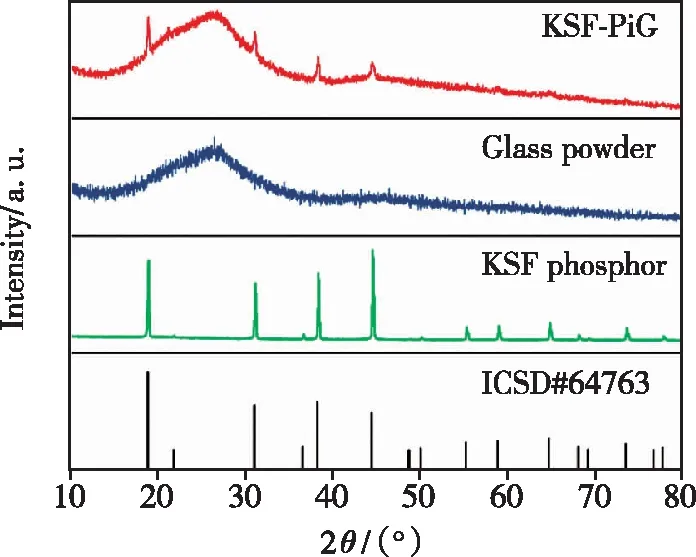

前驱玻璃、KSF荧光粉以及KSF-PiG的XRD衍射图谱如图4所示。前驱玻璃的衍射峰为宽包驼峰,这表明玻璃基质依然保持了非晶玻璃的特性。在KSF-PiG的样品中,可同时观察到玻璃的无定形峰和KSF的晶体衍射峰(对应于KSF原粉及标准卡片ICSD#64763),且未发现杂相信号。上述结果表明,经低温共烧结后,KSF荧光粉与前驱玻璃成功复合。

图4 KSF-PiG、前驱玻璃以及KSF荧光粉的XRD图谱。

图5为KSF-PiG以及KSF荧光粉的SEM照片。可以清晰地看到,KSF荧光粉颗粒均匀嵌入玻璃基质中(红色圆框),荧光颗粒与玻璃基质之间的界限清晰,其尺寸、形状与初始荧光粉基本吻合,可见荧光粉在低温共烧过程中受到玻璃组分的热侵蚀作用较小,KSF原粉的荧光特性有望得到较好的保持。

图5 KSF-PiG以及KSF荧光粉的SEM照片

为了进一步观察共烧结过程中可能存在的热侵蚀作用,对样品表面进行了EDS和元素Mapping分析,如图6所示。从图中可以看出,前驱玻璃区域(Area 1)与荧光粉区域(Area 2)的EDS及元素分布Mapping信号明显不同,前驱玻璃区域富集Sn、P、O元素,荧光粉区域富集K、Si、F元素。该结果进一步表明,共烧过程中没有发生明显的元素扩散,荧光粉受玻璃组分的热侵蚀作用较小,有望较好地保持其荧光特性。

图6 (a)KSF-PiG的SEM照片;(b)图(a)中对应区域1和2的EDS图;(c)图(a)中对应区域元素K、Si、F、Sn、P、O的Mapping图谱。

3.3 光谱性能分析

图7为KSF荧光粉和KSF-PiG的激发、发射光谱。监测Mn4+:2E→4A2跃迁(630 nm),KSF荧光粉的激发光谱呈现宽带特征,~350 nm和~450 nm的宽峰分别对应着Mn4+:4A2→4T1和4A2→4T2自旋允许跃迁。KSF-PiG的光谱特征与荧光粉光谱特征基本一致。图7的插图给出了KSF-PiG在自然光照下和365 nm紫外灯照射下的实物照片。可以看到,制备的玻璃陶瓷样品在紫外光辐照下发射出明亮的红光。

图7 KSF荧光粉和KSF-PiG的激发发射光谱,插图为KSF-PiG样品在自然光及365 nm紫外灯照射下的实物图。

图8(a)所示为KSF-PiG系列质量浓度样品的发射光谱及量子产率变化。从图中可以看出,随着KSF荧光粉掺杂质量浓度的提高,发射强度逐渐增大,量子产率出现先升高后降低的趋势,当荧光粉组分浓度为5%时量子效率达到最高,为52.4%(KSF初始荧光粉的量子效率为95.9%)。

图8 (a)KSF-PiG系列浓度样品的发射光谱(λex=450 nm),插图为KSF-PiG系列浓度样品的量子效率;(b)KSF-PiG系列浓度样品及KSF荧光粉的寿命衰减曲线(λex=450 nm,λem=630 nm)。

图8(b)为KSF-PiG系列浓度样品的荧光衰减曲线,平均寿命τave可通过公式(1)计算:

(1)

其中,I(t)为荧光强度,t为时间,τave为平均荧光寿命。通过计算得到KSF荧光粉的荧光寿命为9.14 ms,KSF-PiG的荧光寿命为8.42~8.84 ms,较长的毫秒级荧光寿命是Mn4+:2E→4A2磁偶极跃迁的重要特征。值得一提的是,荧光粉和PiG的荧光寿命差别很小,进一步证实荧光粉受到的热侵蚀作用较小。

众所周知,高功率LD器件带来的高热量极易导致荧光材料发生热猝灭,降低其发光效率。因此,荧光材料的热稳定性是判断其是否可应用于高功率LD器件的重要指标。图9显示了KSF荧光粉以及KSF-PiG的受激积分发射强度随温度的变化趋势。可以看出,相比于KSF荧光粉,KSF-PiG受温度的影响较小,变化趋势平稳,500 K时仍能保持91.9%的初始强度;而KSF荧光粉随温度升高,发射强度发生明显改变,500 K时发射强度仅为初始强度的78.3%。得益于玻璃基质较高的热导率,KSF-PiG的热猝灭性能得到了大幅改善,因而适用于大功率LD器件。

图9 KSF荧光粉及KSF-PiG的归一化变温光谱积分强度值随温度的变化

3.4 器件制备与性能分析

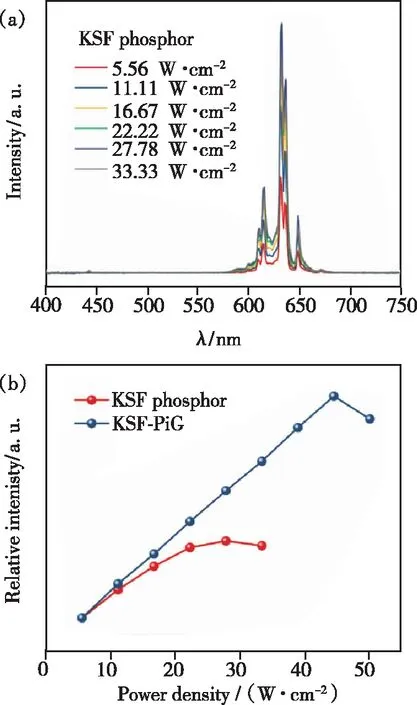

为了验证荧光玻璃陶瓷在光致饱和性能上的优势,对比了KSF荧光粉粉体以及KSF-PiG在不同功率密度蓝光LD激发下的强度变化,如图10所示。可以看出,随着蓝光LD功率密度的增加,KSF荧光粉的发射强度呈现先增强后减弱的趋势,光饱和功率密度为27.78 W/cm2。相比于KSF荧光粉体,高热导率的玻璃基质使得KSF-PiG的热猝灭性能得到大幅改善(直线斜率增加),且光饱和功率密度达到44.44 W/cm2,是KSF荧光粉的1.6倍。

图10 (a)不同光功率密度蓝光激光激发下的KSF荧光粉粉体的电致发光光谱;(b)不同光功率密度蓝光激光激发下的KSF荧光粉粉体以及KSF-PiG的相对强度变化。

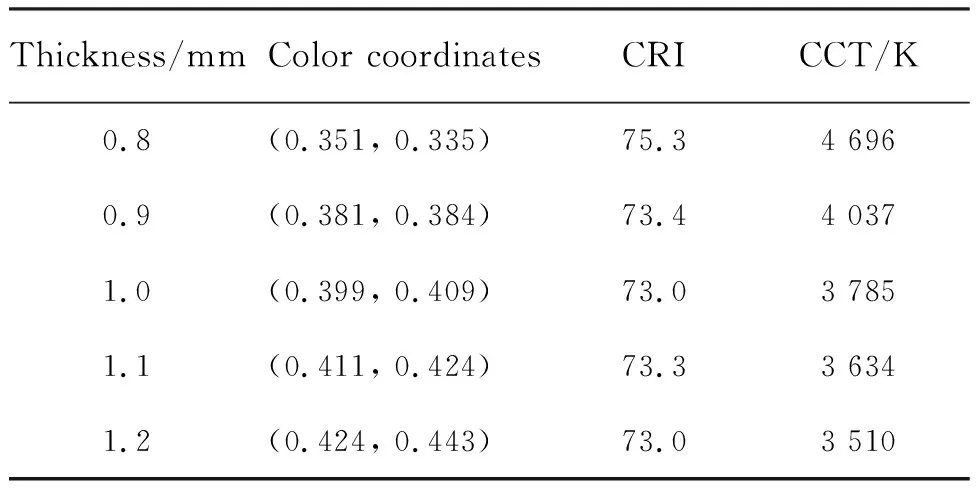

表1 不同厚度混合PiG材料耦合441 nm蓝光LD构建的白光LD的光色度参数

为了验证KSF-PiG材料在激光照明中的应用,在自搭建的透射式激光照明测试系统中对样品进行了测试。为了得到暖白光,制备了镶嵌1%(质量分数,下同) YAG黄粉和3% KSF红粉的混合PiG荧光材料,将其与441 nm蓝光LD耦合,构建了暖白光LD器件。为了得到光色度参数最优的白光,测试了不同厚度的混合PiG材料封装的LD器件的电致发光光谱以及LD发光颜色在CIE空间色度坐标中的位置(图11),测得的光色度参数列于表1中。可以看出,所制备的LD器件发出明亮的白光,PiG厚度的增加导致黄红光相对于蓝光单调增强,颜色坐标从正白光区域逐渐向黄光区域移动,CRI由75.3下降到73.0,相关色温由4 696 K降低到3 510 K。通过比较,选择厚度为0.8 mm的混合PiG材料进行后续的表征。

图11 (a)不同厚度混合PiG材料耦合441 nm蓝光LD构建的白光LD的归一化电致发光光谱;(b)白光LD在CIE 1931色度空间中的色坐标及发光效果图。

高功率密度蓝光激光激发产生的热效应十分严重,因而对材料的散热提出了更高的要求。测试了混合白光PiG工作时的光斑中心温度随蓝光LD光功率密度的变化趋势,如图12所示。可以看出,随着蓝光LD光功率密度的增加,光斑中心的温度呈线性升高;当光功率密度为55.56 W/cm2时,中心温度达到192 ℃,超过了前驱玻璃的玻璃化转变温度。后续可通过增加热沉材料,如金属基底、蓝宝石基底等,来实现系统的热管理。

Fig.12 Center temperature of the spots varies with the power density of blue LD

图13为不同光功率密度蓝光激光激发下的白光LD的电致发光光谱。可以看出,随着蓝光功率密度从2.78 W/cm2增加至55.56 W/cm2,蓝光、黄光和红光的发射强度同比例增强;蓝光功率密度继续增加至77.22 W/cm2,黄光和红光的发射强度明显下降。测得的光色度参数列于表2中。

图13 不同光功率密度蓝光激光激发下的白光LD的电致发光光谱

表2 不同蓝光激光功率密度下的WLD的光色度参数

为了更清晰地反映光色度参数随蓝光功率密度的变化规律,分别绘制了光功率密度依赖的光通量、流明效率、显色指数、色温以及色漂移的变化趋势图,如图14所示。可以看到,高功率密度蓝光激光激发下热/光饱和引起的光度、色度参数的变化趋势是同步的。蓝光功率密度在2.78~55.56 W/cm2的范围内,光通量稳定增加,流明效率逐步下降,显色指数、色温没有出现明显的变化,色漂移很小;当蓝光功率密度继续增加至77.22 W/cm2,光通量开始降低,流明效率出现骤降,显色指数、色温出现明显变化,色漂移严重。说明材料可耐受的最大蓝光功率密度可达55.56 W/cm2。将来可通过增加热沉材料,如金属基底、蓝宝石基底等来进一步提高其耐受激光功率密度。

图14 白光LD的光通量、流明效率(a),显色指数、色漂移、色温(b)随不同光功率密度蓝光激光激发的变化。

4 结 论

本文采用低温共烧结法,将K2SiF6∶Mn4+商用荧光粉与超低熔点的锡氟磷酸盐玻璃复合,成功制备出一种兼具优良发光性能和稳定性的荧光玻璃陶瓷材料。得益于前驱玻璃对KSF荧光粉的热侵蚀作用较小,荧光颗粒的发光特性得以保留。相比于初始荧光粉,KSF-PiG材料的热猝灭性能得到了大幅改善。将PiG与蓝光LD耦合,在55.56 W/cm2蓝光功率密度激发下,获得了光通量为32.77 lm、色温为5 073 K、CRI为74.86、色坐标为(0.341,0.321)的白光发射。本项工作提供了一种有望应用于高功率白光照明的新型荧光玻璃陶瓷材料;材料性能的提升有待于对前驱玻璃组成、荧光粉稳定性及制备工艺的优化;光源器件性能的提升则依赖于增加热沉材料,如金属基底、蓝宝石基底等,来实现系统的热管理。

本文专家审稿意见及作者回复内容的下载地址:http://cjl.lightpublishing.cn/thesisDetails#10.37188/CJL.20210176.