激光照明用La3Si6N11∶Ce3+荧光玻璃薄膜合成及其性能调控

2021-11-07黄敏航邾强强胡翔宇

黄敏航, 邾强强, 孟 遥, 胡翔宇, 张 宏, 王 乐

(中国计量大学 光学与电子科技学院, 浙江 杭州 310018)

1 引 言

自从20世纪90年代发光二极管(LED)问世以来,白光LED就由于节能、高效等优点取得了巨大的成功[1-2]。然而,蓝光LED芯片存在“效率下降”问题,使得其不适合大功率、高亮度的固态照明应用[3-4]。蓝色激光二极管(LDs)与蓝光LED芯片相比没有上述问题,它的效率随着电流密度的增加而线性增加。因此,将蓝色LDs与荧光转换材料相结合,即激光照明技术,成为获得大功率、高亮度白光照明器件的有效途径[5-8]。

由于高能量激光激发时会产生强烈的热效应,为了保证激光照明器件在工作时具有良好的发光性能及长时间发光稳定性,需要激光照明应用荧光转换材料具有优异的散热性能及高温发光稳定性。而传统的固态照明封装材料(如有机树脂等)不但导热系数较低,而且在长时间、高功率激发光照射下也会出现变黄的现象,从而导致整个照明器件性能劣化[9-10]。因此,为了实现激光照明技术在大功率、高亮度白光照明领域的应用,开发新材料体系荧光转换材料并优化其结构配置成为当前研究工作的重点。

当前,荧光陶瓷及荧光玻璃材料已经在激光照明领域初步展现出了良好的应用前景[11-13]。其中,荧光陶瓷具有超高的热导率和良好的光学性能,但其需要通过高温烧结过程(如真空烧结、SPS烧结)和后续加工过程(如切割、抛光等)才能获得,这使得其制造成本过高,目前还难以实现大批量商业化生产[14]。与荧光陶瓷材料相比,荧光玻璃材料的合成工艺相对更简单,但由于玻璃基体的导热性能较差,导致荧光玻璃材料在激光的激发下发光效率和发光饱和阈值都比较低[15],这一问题也是目前限制荧光玻璃材料在激光照明技术中应用的关键所在。为解决上述问题,研究人员通过将荧光玻璃制备成薄膜并烧结在高导热的蓝宝石基板上以提高其发光饱和阈值,并同时在蓝宝石基板上镀上相应的光学薄膜以提高其发光效率[16-17]。例如,针对当前研究最为广泛的黄色发光Y3Al5O12∶Ce3+(YAG∶Ce3+)体系荧光材料,郑等将YAG∶Ce3+的荧光玻璃薄膜烧结在镀有减反射膜和蓝光透过膜的蓝宝石基板上,在功率密度为11.2 W/mm2的蓝色激光激发下,样品的亮度达到了845 Mcd/m2[18]。然而,YAG∶Ce3+在激光照明领域应用时,由于其发光光谱中缺乏红光成分,导致其在蓝色激光的激发下表现出较低的显色性能。例如,魏等为了避免高温合成过程对蓝宝石基板上光学薄膜的影响,直接将镀有减反射膜和蓝光透过膜的蓝宝石基板贴在YAG∶Ce3+荧光玻璃薄膜上进行测试分析,虽然在10.3 W/mm2激光激发下样品光通量可以达到1 709 lm,但最后的显色指数Ra只能达到65[19]。因此,为满足高显色激光照明应用对荧光材料的需求,急需寻找其他具有更好显色性能的荧光材料。La3Si6N11∶Ce3+(LSN∶Ce3+)荧光材料由于其晶体结构的特性,相比于YAG∶Ce3+可以表现出更高的显色性和热猝灭性能,同时其也具有优异的物理、化学稳定性和高发光效率,因此在激光照明领域也被广泛关注[20-22]。例如,尤等在镀有光学薄膜的高导热蓝宝石基板上烧结了LSN∶Ce3+荧光玻璃薄膜,其达到发光饱和阈值的激光功率密度为12.91 W/mm2,发光效率可以达到166.05 lm/W,最终激光照明器件也表现出更高的显色性,可以达到70[23]。上述研究结果已初步表明 LSN∶Ce3+荧光玻璃薄膜在激光激发下可以获得优良的发光性能,同时也可以有效提高激光照明器件的显色指数。值得注意的是,上述研究成果中都使用了镀光学薄膜蓝宝石来提升荧光玻璃薄膜材料的发光效率,但有关蓝宝石基板上光学薄膜对荧光玻璃薄膜发光性能的具体影响却没有详细研究。

在本工作中,为了进一步实现LSN∶Ce3+荧光玻璃薄膜在激光照明领域的应用,我们首先在蓝宝石基板上合成了LSN∶Ce3+荧光玻璃薄膜,并详细分析了合成温度、荧光粉和玻璃粉的比例以及荧光玻璃薄膜厚度对最终样品发光性能的影响。在确定LSN∶Ce3+荧光玻璃薄膜的最佳工艺条件后,利用优化实验条件在镀蓝光透过膜蓝宝石基板上合成了最终的荧光玻璃薄膜样品,并详细研究了蓝光透过膜的存在对荧光材料光通量、发光效率及发光饱和阈值的影响。最后获得的LSN∶Ce3+荧光玻璃薄膜样品可以承受最大功率密度为12.73 W/mm2蓝色激光的激发,发光效率可以达到157.6 lm/W,显色指数相比YAG∶Ce3+提高了9%左右,可以达到74.9,在高显色、高功率激光照明领域表现出了良好的应用前景。

2 实 验

2.1 荧光玻璃薄膜制备

实验原料:LSN∶Ce3+荧光粉是从北京Grirem公司购买的商用产品;玻璃粉为K2O-Na2O-Al2O3-SiO2商用玻璃粉,玻璃粉软化温度点为710 ℃;使用的有机溶剂通过在高温条件下混合松油醇、2-(2-丁氧乙氧基)乙酸乙酯和乙基纤维素(上海阿拉丁生化股份科技有限公司)获得。荧光玻璃薄膜制备所使用的蓝宝石基板购自水晶光电公司,并镀有蓝光透过膜(Blue-pass,BP),其中高低折射率材料分别为Ta2O5和SiO2,厚度为~4 μm,蓝宝石基板的尺寸为10 mm×10 mm×0.3 mm。

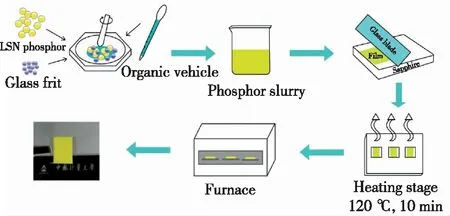

制备方法:荧光玻璃薄膜合成方法如图1所示。首先将一定比例的LSN∶Ce3+荧光粉与玻璃粉(PtG比为1∶2、1∶1、2∶1、3∶1)置于玛瑙研磨钵中研磨搅拌混合,待混合均匀后滴入有机溶剂继续研磨获得具有粘性的混合浆料;将获得的浆料通过刮刀涂覆的方法均匀刮涂到蓝宝石基板未镀蓝光透过膜的一面,刮涂厚度由厚度为55 μm的胶带来控制;最后将获得的薄膜连同蓝宝石基板一起在恒温平台上120 ℃加热10 min,随后放入马弗炉中,在700~850 ℃的温度下保温10 min,待自然冷却后,获得荧光玻璃薄膜样品。

图1 荧光玻璃薄膜制备过程

为了确定荧光玻璃薄膜的最佳合成工艺,本工作首先在未镀蓝光透过膜蓝宝石基板上研究了合成温度、PtG比以及膜层厚度对样品发光性能的影响。在确定荧光玻璃薄膜最佳合成工艺后,再利用优化实验条件在镀蓝光透过膜蓝宝石基板上合成了最终的荧光玻璃薄膜样品。

2.2 荧光玻璃薄膜性能测试

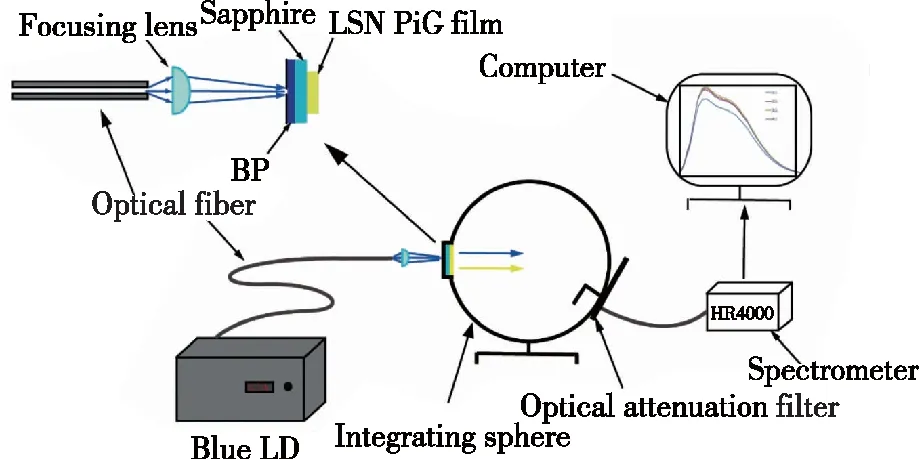

采用X射线粉末衍射仪(D2 PHASER XRD)来确定荧光玻璃薄膜中各材料的物相;荧光玻璃薄膜透过率由紫外-可见分光光度计(UV-3600Plus)测量;光致发光光谱由荧光分光光度计(F4600)测得;用荧光显微镜(BX53M,OLYMPUS)来确定荧光玻璃薄膜的微观结构;荧光玻璃薄膜的量子效率(QE)和激光激发性能通过一个定制的荧光测试系统来测量。测试系统如图2所示。测试时,将荧光玻璃薄膜样品安装在积分球(美国蓝菲光学,直径30 cm)的样品架上,通过一个蓝光激光器(波长450 nm,最大功率50 W)对样品进行激发;使用激光功率计(OPHIR)测量激光功率的数值,由输入电流来控制激光功率的大小,样品上激光的光斑面积为0.785 mm2;荧光玻璃薄膜的发光信号采用CCD光谱仪(美国海洋光学HR4000)进行采集分析。

图2 激光激发发光测试系统

3 结果与讨论

3.1 蓝宝石基板及原料性能

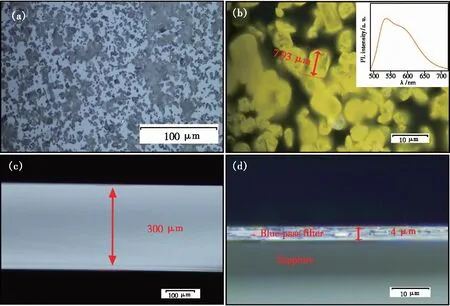

图3为原料玻璃粉、荧光粉及蓝宝石基板的荧光显微镜照片。从图3(a)中可以看出,本研究中使用的玻璃粉具有良好的颗粒分散性;从图3(b)中可以看出,使用的LSN∶Ce3+荧光粉颗粒也具有良好的分散性,颗粒大小为10 μm左右,在蓝光激发下表现为黄色发光。图3(b)插图为LSN∶Ce3+荧光粉的荧光光谱,从中可以看到两个发射峰,分别在535 nm和580 nm,这是由于Ce3+离子2F5/2和2F7/2两个能级到5d轨道的跃迁引起的。正是由于LSN∶Ce3+的这一宽光谱特性,在蓝光激发下可以获得比传统YAG∶Ce3+荧光粉更好的显色效果。图3(c)、(d)为本研究中使用的未镀蓝光透过膜及镀蓝光透过膜蓝宝石基板的断面微观结构图,可以看出,蓝宝石基板的厚度为~300 μm,蓝光透过膜的厚度为~4 μm,蓝宝石基板内部为致密透明结构。LSN∶Ce3+荧光粉体及玻璃粉良好的微观形貌有利于荧光相在玻璃基质中的均匀分散,而致密透明结构蓝宝石基底有利于最终荧光玻璃薄膜散热性能及发光性能的提升。

图3 (a)~(b)玻璃粉与荧光粉的微观图像(插图为LSN∶Ce3+的荧光光谱);(c)~(d)未镀蓝光透过膜和镀蓝光透过膜的蓝宝石基板的断面微观结构图。

3.2 蓝宝石基板高温稳定性

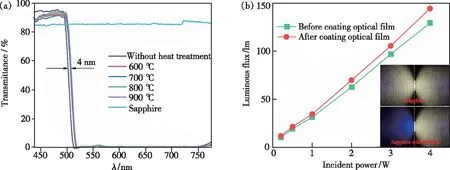

本研究中使用的蓝宝石基板上镀有蓝光透过膜,因此蓝宝石基板及其上面蓝光透过膜的热稳定性就成为了影响荧光玻璃薄膜最终发光性能的重要因素之一。为了确定高温合成条件对蓝光透过膜性能的影响,本工作首先根据LSN∶Ce3+荧光玻璃薄膜的合成工艺,将蓝宝石基板在空气气氛条件下分别于600,700,800,900 ℃高温条件下保温10 min,研究了不同温度煅烧处理对镀膜蓝宝石基板透过率及蓝光透过光效的影响。

如图4(a)所示,未镀蓝光透过膜的蓝宝石基板在可见光波段都表现出透过特性,最大直线透过率为86%;而镀有蓝光透过膜的蓝宝石基板只在蓝光波段表现出透过特性,且相比未镀膜蓝宝石基板在蓝光波段具有更高的透过率。对镀膜蓝宝石基板进行高温煅烧处理以后,通过比较不同温度处理后其直线透过率的变化可以发现,随着煅烧温度的升高,镀膜蓝宝石基板在蓝光波段的透过率具有一定程度的下降,但仍然高于未镀膜蓝宝石样品的透过率。值得注意的是,在经过高温处理后,镀膜蓝宝石基板的透过率曲线向长波方向有一定的偏移,这主要是由于蓝光透过膜的厚度变化所引起的[24-25]。从图4(b)中可以看出,在蓝宝石基板上镀上蓝光透过膜后,蓝色激光的透过光通量可以获得10%的提高,这一特性也有利于最终荧光玻璃薄膜样品发光效率的提升。

图4 (a)蓝宝石基板在不同热处理温度后的直线透过率;(b)镀光学薄膜前后光通量与蓝色激光入射功率的关系,插图为蓝光透过膜对荧光玻璃薄膜样品发光效果的影响(蓝光从左向右)。

上述结果表明,蓝宝石基板上的蓝光透过膜在高温条件下具有非常优异的稳定性。蓝光透过膜的存在一方面会提高蓝色激光的透过光通量,另一方面也会由于只透过蓝光的特性对荧光玻璃薄膜的发光形成向前的反射,从而提高最终荧光玻璃薄膜的发光效率(图4(c))。

3.3 合成温度研究

在本研究中,需要通过高温烧结过程将LSN∶Ce3+荧光粉分散到玻璃基质中并与蓝宝石基板进行结合。根据已发表的研究成果[26-27],荧光玻璃材料的最佳合成温度一般都在玻璃粉的软化温度点之上,因此本工作中为了确定荧光玻璃薄膜的最佳烧结温度,通过控制LSN∶Ce3+荧光粉与玻璃粉的比例在1∶1,在玻璃粉软化温度附近(700,750,800,850 ℃)合成了一系列厚度为~50 μm的LSN∶Ce3+荧光玻璃薄膜样品,并对样品的物相、透过率及发光效率进行了研究。

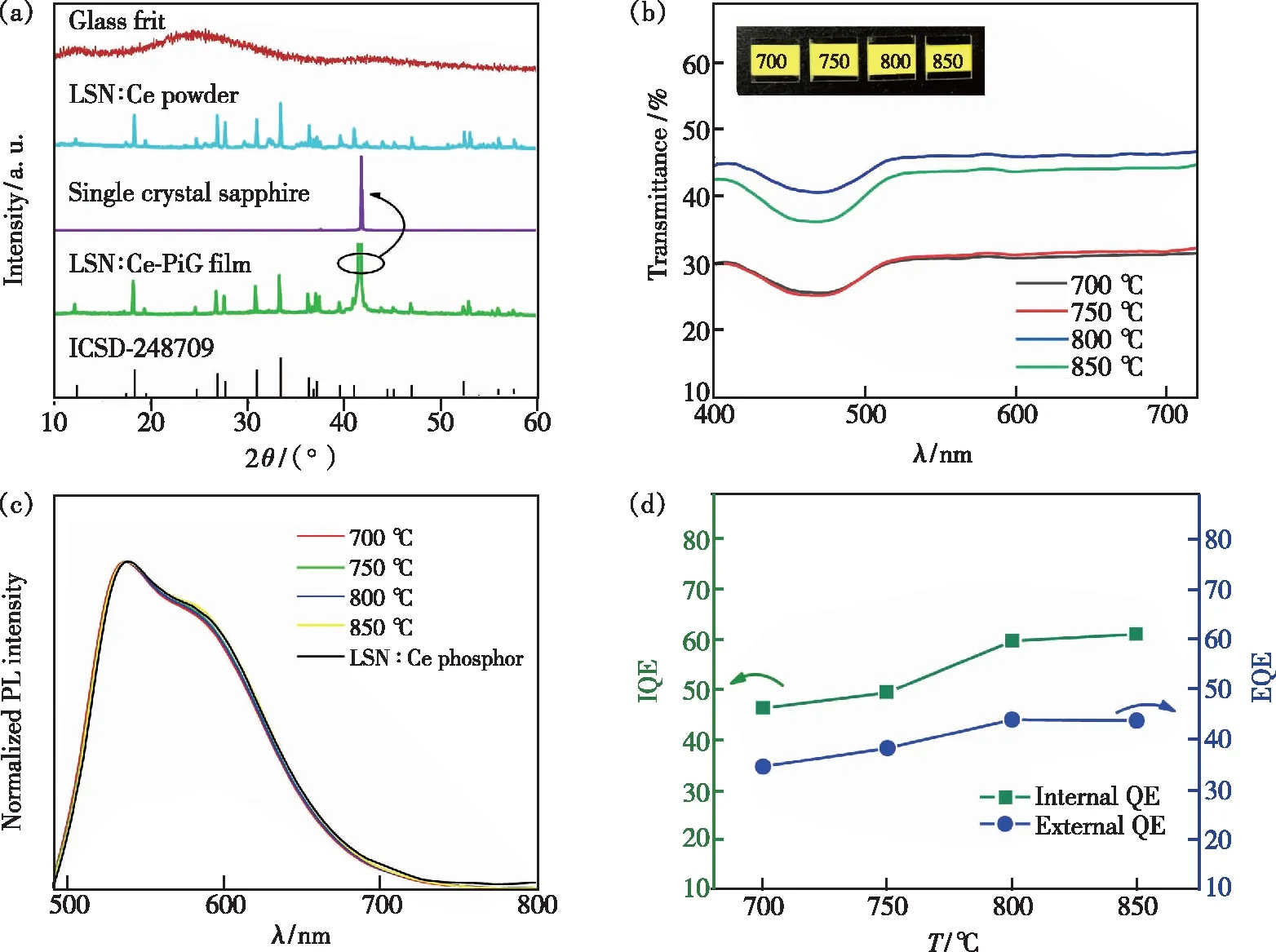

图5(a)为荧光粉、玻璃粉、蓝宝石基板和800 ℃下获得的LSN∶Ce3+荧光玻璃薄膜样品的XRD图,从荧光玻璃薄膜样品的XRD图中可以清晰看到LSN∶Ce3+荧光相及蓝宝石基板结构的存在[28-29],其中LSN∶Ce3+荧光相与原始荧光粉的XRD保持一致,这表明LSN∶Ce3+荧光粉可以在高温合成过程中保持稳定。图5(b)为合成温度对荧光玻璃薄膜样品透过率的影响,通过图5(b)可以看出,在合成温度从750 ℃升高到800 ℃之后,荧光玻璃薄膜样品的透过率有了显著的提升,从32%提高到了47%。这是由于合成温度在750 ℃时样品还没有形成致密的结构,从而导致样品具有较低的透过率。而在合成温度达到800 ℃后,进一步升高合成温度到850 ℃则对样品的透过率影响不大。除了透过性能,温度也是影响荧光玻璃薄膜样品的发光效率的重要因素,图5(c)、(d)分别给出了荧光玻璃薄膜样品在不同烧结温度下的归一化发光光谱及内外量子效率测试结果。从图5(c)中可以看出,荧光玻璃薄膜与原始荧光粉体发光波长保持一致,这进一步表明高温合成过程并未对LSN∶Ce3+荧光粉的结构产生严重影响。从图5(d)可以看出,对于700 ℃和750 ℃获得的样品,由于此时荧光玻璃薄膜还未实现致密化,其中的荧光粉无法被充分激发,因此表现出较低的量子效率。随着温度的升高,荧光玻璃薄膜样品的发光效率在800 ℃时达到最高(IQE=61%,EQE=45%),进一步提高合成温度则会导致样品EQE出现微小下降。与原始LSN∶Ce3+荧光粉体相比(IQE=77%,EQE=56%),高温合成过程会导致其发光效率出现一定程度的下降,因此针对荧光玻璃薄膜样品的合成,需要在保证样品透过性能的前提下,尽可能降低合成温度。综合考虑合成温度对荧光玻璃薄膜样品透过率和发光性能的影响,后续实验中选择800 ℃作为最佳烧结温度。

图5 (a)荧光粉、玻璃粉、蓝宝石基板和荧光玻璃薄膜样品的XRD图;不同制备温度下LSN∶Ce3+荧光玻璃薄膜的透过率曲线(b)、光致发光光谱(c)、内量子效率(IQE)和外量子效率(EQE)(d)。

3.4 微观结构研究

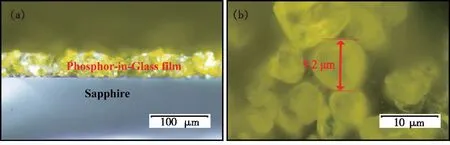

为了研究荧光玻璃薄膜样品的微观结构特性,我们对上述800 ℃获得的荧光玻璃薄膜样品也进行了荧光显微结构研究。图6(a)、(b)为荧光玻璃薄膜样品的断面和表面荧光显微图像。从图6(a)中可以看出,蓝宝石基板上荧光玻璃薄膜的厚度为~50 μm,与实验过程中使用的胶带厚度基本保持一致。同时,荧光玻璃薄膜与蓝宝石基板结合紧密,清晰的界面结构表明在高温合成条件下荧光玻璃薄膜与蓝宝石基板没有发生严重的界面反应。从图6(b)中可以看出,原始荧光粉体颗粒在玻璃基质中保持了完好的形貌,这表明荧光粉体与玻璃基质之间也没有发生严重反应。这一结果对于保持最终样品的光学性能具有重要作用。

图6 荧光玻璃薄膜样品的断面(a)和表面(b)荧光显微图像

3.5 PtG比和膜层厚度研究

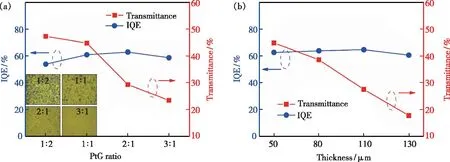

除了合成温度以外,荧光粉和玻璃粉的比例(PtG比)以及膜层厚度也是影响最终LSN∶Ce3+荧光玻璃薄膜样品发光性能的重要因素。图7(a)是PtG比(厚度为~50 μm)对荧光玻璃薄膜样品透过率及IQE的影响。从图中可以看出,由于荧光相和玻璃相折射率的差别,随着荧光玻璃薄膜中LSN∶Ce3+荧光相含量的提高,样品的透过率显著下降,特别是在PtG比达到2∶1时透过率下降明显,而样品的IQE则随着PtG比的提高有少量提升。图7(a)中也给出了不同PtG比荧光薄膜样品的荧光显微图,从图中也可以看出,随着LSN∶Ce3+荧光相的增加,连续玻璃相变得越来越难看到,这也是样品透过率降低的原因。图7(b)是膜层厚度对荧光玻璃薄膜样品(PtG比为1∶1)透过率及IQE的影响,可以看出样品的透过率随着膜层厚度的增加而不断下降,而膜层厚度对样品IQE的影响则较小。通过对图7(a)、(b)数据的分析可知,PtG比为 1∶1、膜层厚度为~50 μm的样品具有比较好的综合性能。

图7 (a)荧光玻璃薄膜样品的IQE和在550 nm处的透过率随PtG比的变化(插图为不同PtG比样品的荧光显微图);(b)荧光玻璃薄膜样品的IQE和在550 nm处的透过率随样品厚度的变化。

3.6 激光激发发光性能

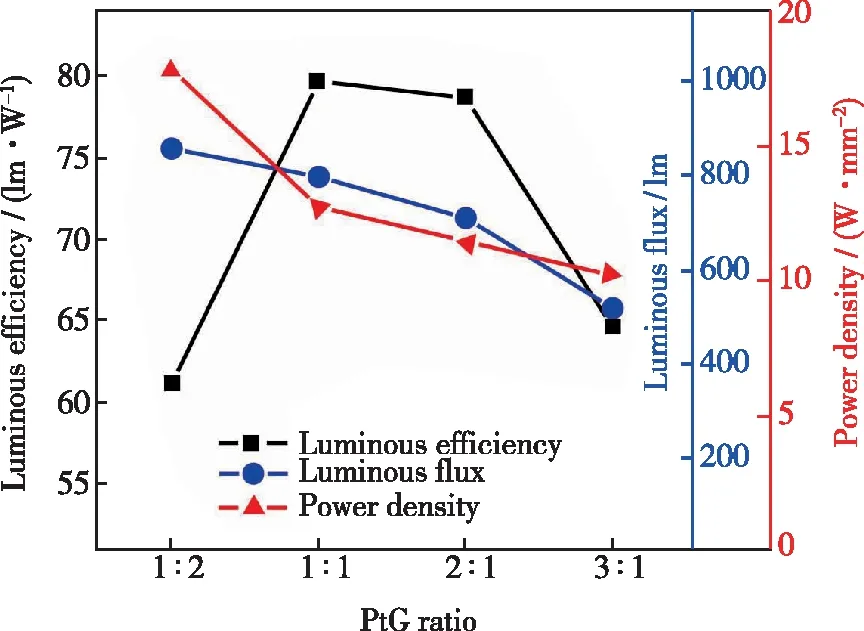

为了进一步确定PtG比及膜层厚度对LSN∶Ce3+荧光薄膜样品发光性能的影响,本工作也对样品在蓝色激光激发下的发光效率及发光饱和阈值进行了详细研究。图8为不同PtG比、不同膜层厚度荧光薄膜样品的激光激发性能,从图中可以看出所有样品的光通量都随着激光功率的提高不断增加,在达到一定激光功率下均会出现发光饱和问题。由于膜层厚度的增加会影响样品在激光激发下的散热性能,因此图8中LSN∶Ce3+荧光玻璃薄膜样品的激光饱和阈值会随着膜层厚度的增加而下降。关于图8中荧光玻璃薄膜样品光通量的变化规律:从图7(a)中可以看出,在PtG比值为1∶1和1∶2时,50 μm厚荧光玻璃样品的透过率在45%以上,由于此时样品的透过率较高,在一定范围内增加膜层厚度,样品依然可以保持适当的透过性能(图7(b)),样品的光通量会随着膜层厚度增加出现少量提升(图8(a)、(b));对于PtG比值为2∶1和3∶1的样品,50 μm厚荧光玻璃样品的透过率已经在30%以下(图7(a)),由于此时样品的透过率已经很低,提高样品的膜层厚度会直接导致样品的光通量下降。通过上述结果可以看出,在保证荧光玻璃薄膜样品发光性能的前提下,样品膜层的厚度越小越有利其发光饱和阈值的提高。为了更清楚地确定PtG比对样品激光激发性能的影响,图9进一步给出了~50 μm膜层厚度下不同PtG比样品在激光激发下的光通量、发光效率以及发光饱和阈值,从图中可以看出样品的光通量以及发光饱和阈值都会随着LSN∶Ce3+荧光相的增加而产生一定程度的下降,而样品的发光效率在PtG比为1∶1时达到最高。样品光通量的下降主要是由于样品透过率随PtG比增大而降低引起的(图7(a)),而发光饱和阈值的下降则是由于LSN∶Ce3+荧光相的增加会影响连续相玻璃导热网络的形成,从而降低了荧光玻璃薄膜膜层的导热效果[30]。因此,通过图8和图9可以进一步确定,在使用未镀蓝光透过膜的蓝宝石基板时,LSN∶Ce3+荧光玻璃薄膜样品在膜层厚度为~50 μm、PtG比为1∶1时具有最佳的发光性能,其最大光通量可以达到797 lm,发光效率为79.7 lm/W,发光饱和阈值可以达到13.37 W/mm2。

图8 PtG比为1∶2(a)、1∶1(b)、2∶1(c)和3∶1(d)荧光玻璃薄膜样品在蓝色激光激发下的发光性能。

图9 不同PtG比荧光玻璃薄膜样品的光效、光通量及发光饱和阈值。

3.7 蓝光透过膜对激光激发性能的影响

为了明确蓝光透过膜的存在对LSN∶Ce3+荧光玻璃薄膜样品发光性能的提升作用,本工作最后根据上述优化的工艺条件在镀膜蓝宝石基板上合成了最终的荧光玻璃薄膜样品,并对镀膜蓝宝石和未镀膜蓝宝石荧光玻璃薄膜样品的发光性能进行了详细的对比研究。图10(a)、(b)分别为样品的激光激发发光光谱及不同功率激光激发下的光通量测试结果。从图10(a)、(b)中可以看出,由于蓝光透过膜可以提高蓝光的透过率,同时提高样品的正向黄光发射,在激光激发下,与未镀蓝光透过膜的样品相比(图9),镀膜样品的黄光比例有明显的提升,最大光通量和发光效率提高了接近1倍,分别达到了1 497 lm和 157.6 lm/W。而针对发光饱和阈值,镀膜样品可以达到12.73 W/mm2,与未镀膜样品(13.37 W/mm2)基本保持一致。以上结果表明蓝光透过膜的存在对荧光玻璃薄膜样品发光性能具有明显的提升作用,同时也不会对样品的激光饱和阈值产生很大的影响。图10(a)中也给出了镀膜前后荧光薄膜样品在激光激发下的发光图、显色指数Ra、CCT以及CIE色坐标参数,从结果中可以看出,在蓝色激光激发下,LSN∶Ce3+荧光玻璃薄膜可以获得白色发光,CIE色坐标为(0.315 9,0.315 7),Ra可以达到74.9,此时CCT为6 422 K。对比图10(a)中镀膜样品的测试结果可以发现,镀蓝光透过膜对样品Ra的影响较小(72.3→74.9),但蓝、黄光比例的改变会对样品CCT和CIE产生较大的影响。根据报道的结果,单一YAG∶Ce荧光薄膜在蓝色激光激发下Ra为68.9[19],这表明在激光照明中使用LSN∶Ce3+荧光玻璃薄膜可以获得更好的白光照明效果。图10(b)中也给出了镀膜荧光玻璃薄膜发光性能随时间变化的关系图,从图中可以看出,在9 W蓝色激光激发下,样品的光通量可以长时间保持稳定,这表明LSN∶Ce3+荧光玻璃薄膜在高功率激光激发下热稳定性良好。

图10(c)、(d)为不同激光功率下荧光玻璃薄膜样品的发光光谱。值得注意的是,由于温度猝灭现象的发生,镀膜样品在激光功率密度从12.73 W/mm2提高到13.37 W/mm2、未镀膜样品在激光功率密度从13.37 W/mm2提高到13.99 W/mm2时,样品的发光光谱都会产生明显的红移现象,这也进一步表明高功率激光激发下产生的高温荧光猝灭是发光饱和现象产生的重要原因之一[18,22]。

图10 (a)~(b)蓝光透过膜对荧光玻璃薄膜样品发光光谱和激光激发发光性能的影响;(c)~(d)未镀膜和镀膜荧光玻璃薄膜样品在不同激光功率密度激发下的发光光谱。

4 结 论

本工作首先在蓝宝石基板上合成了LSN∶Ce3+荧光玻璃薄膜,并详细分析了合成温度、荧光粉和玻璃粉的比例以及荧光玻璃薄膜厚度对最终材料发光性能的影响。通过对荧光玻璃薄膜透过率、发光效率以及发光饱和阈值性能的综合分析,在800 ℃条件下获得了性能优异的LSN∶Ce3+荧光玻璃薄膜(PtG比为1∶1,厚度为~50 μm)。在确定了LSN∶Ce3+荧光玻璃薄膜的最佳工艺条件后,利用优化实验条件在镀蓝光透过膜蓝宝石基板上合成了最终的荧光玻璃薄膜样品,详细研究了蓝光透过膜的存在对荧光材料光通量、发光效率以及发光饱和阈值的影响。由于蓝光透过膜可以提高蓝光的透过率,同时提高样品的正向黄光发射,在激光激发下,与未镀蓝光透过膜的样品相比,镀膜样品的最大光通量和发光效率提高了接近1倍,分别达到了1 497 lm和157.6 lm/W,其发光饱和阈值为12.73 W/mm2,与未镀膜样品的基本一致。此外,LSN∶Ce3+荧光玻璃薄膜相比YAG∶Ce3+表现出了更好的显色性,显色指数可以达到74.9,进一步表明其在高显色、高功率激光照明领域具有良好的应用前景。

本文专家审稿意见及作者回复内容的下载地址:http://cjl.lightpublishing.cn/thesisDetails#10.37188/CJL.20210076.