AlN-CaAlSiN3∶Eu红色复相荧光陶瓷的热等静压后处理及其性能

2021-11-07彭星淋李淑星杜傲宸程梓秋姚秀敏黄政仁解荣军刘学建

彭星淋, 李淑星, 杜傲宸, 程梓秋, 姚秀敏, 黄政仁, 解荣军, 刘学建*

(1.中国科学院 上海硅酸盐研究所, 上海 200050;2. 中国科学院大学 材料科学与光电技术学院, 北京 100049; 3. 厦门大学 材料学院, 福建 厦门 361005)

1 引 言

激光二极管(Laser diode,LD)照明相较于发光二极管(Light emitting diode,LED)照明,由于克服了高功率密度下的“效率下降”(Efficiency droop)问题[1],同时具有亮度高、照射距离远和体积小等优点,目前已经广泛应用于汽车大灯、户外照明、激光电视以及激光影院等许多重要领域[2-6]。作为激光照明的关键材料,荧光材料的性能直接决定了照明器件的显色指数、流明效率和可靠性等重要技术参数。目前激光照明常用的荧光材料包括荧光陶瓷[7-8]、荧光玻璃[9-10]、荧光薄膜[11-12]、荧光单晶[13-14]以及量子阱[15-16]等。其中,荧光陶瓷由于具有优异的光学(量子效率和光提取效率高)、热学(热导率和热稳定性高)性能及微观结构易调控等特点,已经成为目前综合性能最佳且最有应用潜力的激光照明用荧光材料[2,7]。

目前,激光照明用荧光陶瓷材料主要存在两个问题,一方面在于以YAG∶Ce黄色荧光陶瓷为代表的石榴石体系荧光陶瓷的光谱中由于缺少红光成分,导致器件的显色指数偏低[17-19];另一方面在于荧光陶瓷热导率不足限制了大功率激光照明器件发光饱和阈值的提高[20-21]。为此,在前期的工作中,我们采用放电等离子体烧结(Spark plasma sintering, SPS)成功制备出高热导AlN-CaAlSiN3∶Eu红色复相荧光陶瓷,弥补了现阶段红色荧光陶瓷的不足,且热导率达到了目前荧光陶瓷的最高值(53.5 W·m-1·k-1)[22]。但是,前期的研究工作还存在两个问题:一个是由于氮化物存在扩散系数低、饱和蒸气压高以及高温下容易发生化学反应等固有缺点,导致复相荧光陶瓷难以完全烧结致密,而气孔的存在增加了样品对光线的散射[23-24];另一个是由于SPS烧结需要采用石墨模具、石墨纸以及碳毡,样品不可避免地存在一定程度的碳污染,但不同于氧化物陶瓷可以利用马弗炉进行氧化处理,如何减少氮化物陶瓷样品的碳污染问题成为了一个难题[24-26]。

为了减少样品气孔和碳污染产生的影响,进一步提高荧光陶瓷的发光性能,本文通过热等静压(Hot isostatic pressing,HIP)对SPS烧结的AlN-CaAlSiN3∶Eu复相荧光陶瓷进行了后处理。 HIP作为一种提高陶瓷致密度的后处理方法广为人知,它通过气体在高温下产生巨大的等静压力,可在较低烧结温度下制备出微观结构均匀、晶粒较细且完全致密的材料[27]。然而,本实验在气氛选择上巧妙选择通入氮气而非氩气,这除了有利于进一步提高致密化的同时抑制氮化物荧光粉分解外,还产生了减少碳污染的独特效果。实验表明,经过HIP处理后,荧光陶瓷的碳污染程度明显降低,样品颜色由暗红色变为鲜红色,样品的发光强度、量子效率、光通量和发光饱和阈值也随之获得显著提高。

2 实 验

2.1 材料制备

本实验先采用SPS烧结制备AlN-CaAlSiN3∶Eu复相荧光陶瓷,再采用HIP对烧结得到的陶瓷样品进行后处理。原料采用AlN(Grade F,Tokuyama Co.,Japan)以及CaAlSiN3∶Eu2+荧光粉(Intematix Co.,USA),并添加5%的Y2O3(Grirem Co.,China,99.999%)作为烧结助剂。CaAlSiN3∶Eu2+荧光粉的添加量为30%、40%和50%,其中荧光粉添加量为30%的样品HIP处理前后分别标记为SPS-30%和HIP-SPS-30%(其余荧光粉含量的样品的标记依此类推)。首先称取相应质量的AlN粉、CaAlSiN3∶Eu2+荧光粉以及Y2O3粉作为原料,采用滚筒球磨混料并把混合好的原料过200目筛。SPS烧结的压力为30 MPa,烧结温度为1 700,1 750,1 800 ℃,保温时间为5 min。HIP处理时采用N2气氛,N2的压力为150 MPa,烧结温度为1 750 ℃。烧结后的样品经机械加工后再双面抛光到0.4 mm,为接下来的测试表征做准备。

2.2 性能表征

采用X射线衍射仪(XRD, D8 Advance,Bruker,Germany)对样品的物相组成进行了分析。利用一个带有能谱仪(EDS)的场发射扫描电子显微镜(SEM,Magellan 400,FEI,USA)对样品的显微结构、元素分布进行了表征。使用稳态荧光光谱仪(FLS920,Edinburgh Instruments,UK)测量了样品的激发发射光谱。采用量子效率测量系统(QE-2100, OTSUKA,Japan)测量了样品的量子效率。通过一个与CCD光谱仪(OHSP-350,HOPOOCOLOR,China)连接的积分球(直径30 cm)测量了样品在蓝色激光激发下的发光性能。

3 结果与讨论

图1为荧光粉含量为30%、40%和50%(质量比)的复相荧光陶瓷的XRD图谱,由图1可知,烧结后的复相荧光陶瓷和原料粉体物相组成一致,说明CaAlSiN3与AlN之间没有发生化学反应。图2(a)~(b)分别为HIP处理前后样品的显微结构图,其中图2(a)中标红的区域为样品存在的气孔。由图可知,样品在HIP处理前仍存在少量亚微米级的气孔,但是经过HIP处理后,这些气孔消失,样品基本实现了全致密。此外,AlN晶粒在HIP处理后进一步长大,晶粒尺寸由0.5~2 μm长大到1~4 μm。由样品的能谱面扫(图2(c)~(h))结合XRD测试结果(图1)可以确定,SEM图中粗大的灰色晶粒为CaAlSiN3荧光颗粒,细小的等轴状晶为AlN晶粒,而图中白色区域为含Y的晶界相。

图1 荧光粉含量为30%、40%和50%的复相荧光陶瓷的XRD图谱。

图2 HIP处理前(a)和处理后(b)样品的SEM图以及图(b)区域对应的EDS面扫((c)~(h)),其中图(a)中标记区域为样品存在的气孔。

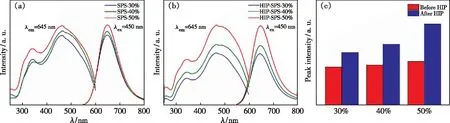

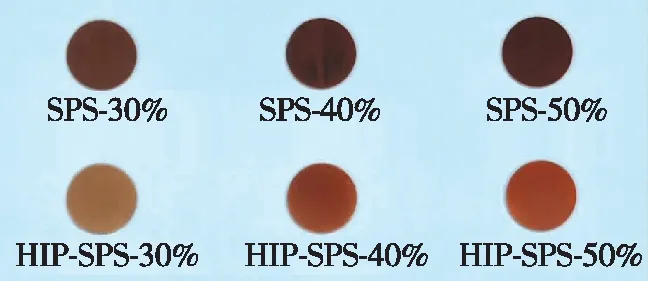

图3(a)~(b)分别为SPS 1 800 ℃烧结的不同荧光粉含量的样品HIP处理前后的激发发射光谱。显然,无论HIP处理前后,样品的发光强度都随荧光粉含量的提高而增大。图3(c)是图3(a)~(b)中相对应样品发射光谱峰值强度的对比图。由图可知,当样品经过HIP处理后,发光强度都具有不同程度的提升,其中荧光粉含量为50%的荧光陶瓷在HIP处理后发光强度提高了近一倍,这主要得益于HIP处理后样品碳污染的减少以及气孔率的降低。从图4样品的照片可以看出,经过HIP处理后,样品的颜色由暗红色转为鲜红色,进一步证实了样品碳含量的降低。据我们了解,利用热等静压炉在高温高压N2条件下处理陶瓷样品来减少其碳污染的方法目前还未见报道,其机理有待进一步的探究。我们推测一个可能的原因是:在高温下扩散进入样品基体的少量碳以某种形式挥发出来,而高压N2气氛主要起着抑制氮化物荧光粉分解的作用。

图3 SPS 1 800 ℃烧结的不同荧光粉含量样品HIP处理前(a)和HIP处理后(b)的激发发射光谱及相应的峰值强度比较(c)。

图4 SPS 1 800 ℃烧结的不同荧光粉含量样品HIP处理前后的样品照片

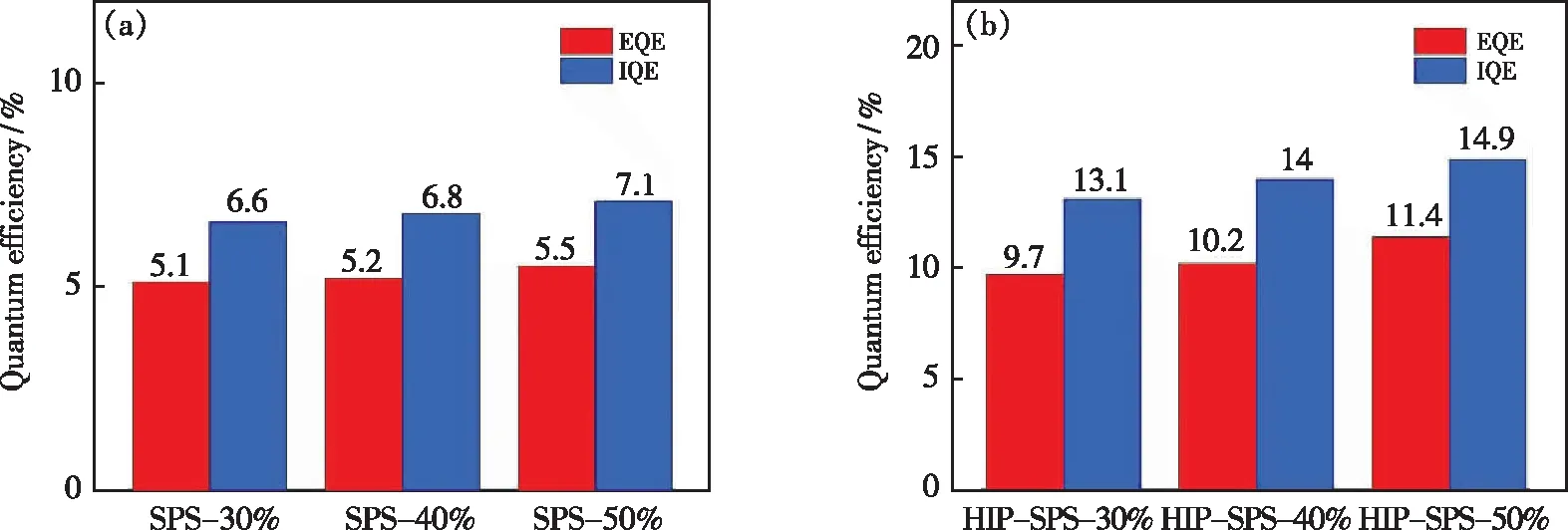

图5是SPS 1 800 ℃烧结的不同荧光粉含量样品HIP处理前后的量子效率。由图5(a)可知,由于1 800 ℃烧结的样品存在较为严重的碳污染,碳的存在增强了对光的吸收,使样品的量子效率大幅降低,样品的内外量子效率仅为5%~7%。然而,经过HIP处理后,得益于样品碳污染的减少,样品的内外量子效率均得到不同程度的提高,其中荧光粉含量为50%的荧光陶瓷的量子效率相对较高,EQE和IQE分别为11.4%和14.9%(如图5(b)所示)。

图5 SPS 1 800 ℃烧结的不同荧光粉含量样品HIP处理前(a)和HIP处理后(b)的内量子效率和外量子效率

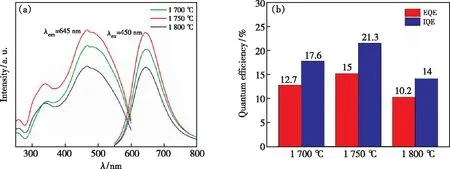

图6(a)是SPS不同温度烧结的40%荧光粉含量的样品经HIP处理后的激发发射光谱。可以看出,经HIP处理后,1 700 ℃和1 750 ℃烧结的样品的发光强度均高于1 800 ℃烧结的样品,这可能是由于较低的烧结温度对荧光粉发光中心的破坏较小,同时造成的碳污染也较少。其中1 750 ℃烧结的样品发光强度相对较高,这可能是由于该样品具有较低气孔率的同时具有较少的碳污染。由图6(b)可知,上述样品的量子效率的变化规律和发光强度一致,1 750 ℃烧结的样品量子效率相对较高,EQE和IQE分别为15%和21.3%。

图6 SPS不同温度烧结的样品HIP处理后的激发发射光谱(a)和内外量子效率(b)

图7是样品在不同入射激光功率激发下的发射光谱,显然,随入射蓝光激光功率的提高,发光强度逐渐增大。图8是SPS不同温度烧结的HIP处理后的样品以及1 800 ℃烧结未经HIP处理的样品的光通量随入射激光功率的变化曲线。对比1 800 ℃烧结的HIP处理前后样品的光通量变化曲线可知,经过HIP处理后,荧光陶瓷的光通量由81 lm提高到122 lm,提高了51%。同时,HIP处理前的样品在入射激光功率达到13 W时即发生发光饱和,但是HIP处理后的样品在入射激光功率达到15 W时依然保持完好且没有发生发光饱和(此时已经达到激光器功率的上限)。HIP处理后样品发光饱和阈值的提高和样品的进一步致密化有关,气孔率的减少导致荧光陶瓷的热导率进一步提高;而样品光通量的提高主要是由于HIP处理后样品的碳含量减少,量子效率提高。对比SPS不同温度烧结的HIP处理后样品的光通量变化曲线可知,样品光通量的变化规律和图6(a)~(b)反映的样品的发光强度和量子效率的规律一致,即1 750 ℃烧结样品HIP处理后光通量最高,1 800 ℃烧结样品HIP处理后光通量最低。同时,不同烧结温度的样品经过HIP处理后均在入射激光功率高达15 W时尚未发生发光饱和。1 750 ℃烧结样品经HIP处理后得益于较高的量子效率,其光通量高达197 lm,这和先前报道的单相CaAlSiN3∶Eu荧光陶瓷的光通量相当,但是发光饱和阈值却从0.5 W提高到15 W以上,这得益于荧光陶瓷热导率的大幅提升[28]。值得一提的是,本次测量的样品的光通量和发光饱和阈值远高于先前报道的AlN-CaAlSiN3∶Eu复相荧光陶瓷的数值[22]。这一方面是由于HIP处理后带来的样品发光性能的提升,另一方面是由于在本次测试时加装了散热风扇,使得在相同激光功率下样品表面的温度降低,样品可以承受更高的激光功率才会发生发光饱和,而入射激光功率的提高必然伴随样品光通量的提高。

图7 样品在不同入射激光功率激发下的发射光谱

图8 SPS不同温度烧结的HIP处理后的样品以及1 800 ℃烧结的未经HIP处理的样品的光通量随入射激光功率的变化曲线

4 结 论

本研究工作采用热等静压烧结对SPS烧结的AlN-CaAlSiN3∶Eu红色复相荧光陶瓷进行了后处理,获得了全致密的荧光陶瓷,减少了样品的碳污染,有效提高了荧光陶瓷的发光性能。经过HIP处理后,样品的发光强度、量子效率、光通量和发光饱和阈值均获得了大幅提升。其中,综合性能最佳的样品的EQE和IQE分别为15%和21.3%,在入射激光功率高达15 W时样品依然保持完好且未发生发光饱和,此时光通量高达197 lm。这和先前报道的单相CaAlSiN3∶Eu荧光陶瓷相比,光通量大致相当,但发光饱和阈值获得了大幅提升(由0.5 W提高到15 W以上)。该工作将为制备具有优异发光性能的高热导红色荧光陶瓷提供宝贵的经验,为大功率激光照明领域的发展贡献力量。

本文专家审稿意见及作者回复内容的下载地址:http://cjl.lightpublishing.cn/thesisDetails#10.37188/CJL.20210146.