无容器凝固制备Ce3+∶Y3Al5O12-Al2O3纳米荧光陶瓷及其在激光照明中的应用

2021-11-07冯少尉郭永昶李建强

冯少尉, 张 英, 郭永昶, 李建强*

(1. 中国科学院过程工程研究所 湿法冶金清洁生产技术国家工程实验室, 中国科学院绿色过程与工程重点实验室, 北京 100190;2. 中国科学院大学, 北京 100049)

1 引 言

近年来,蓝光发光二极管(Light-emitting diode,LED)作为驱动光源激发荧光材料获得白光的技术推动了照明领域的革命性进步[1-3]。然而,随着现代社会发展,人们对照明设备的需求日益多样、复杂,尤其在需要高功率的特殊应用领域,如航空、航海、轨道交通等领域,需要在紧凑的结构中实现高功率密度(>10 kW·cm-2)的远程照明,但是单芯片LED输入功率存在“效率骤降”(Efficiency droop)问题,而大尺寸COB封装技术需要的散热部分体积较大,导致其难以满足以上应用需求[4-6]。因此,蓝光激光二极管(Laser diode,LD)驱动远程荧光体实现白光激光照明因具有体积小、超高亮度、光束方向灵活可调等特点,有望成为新一代高功率照明的主流技术。

白光激光照明技术沿用了商用白光LED的技术路线,通过蓝光LD驱动黄色荧光体发光,蓝光和黄光混合后出射获得白光[7-10]。然而,持续高功率地运行对激光器和荧光材料热管理技术也提出了严苛的要求[11]。高功率密度的LD辐照对荧光材料的荧光热稳定性、量子效率、微结构和抗热冲击性等提出了更高的性能要求,传统的粉加胶的荧光转换材料难以满足其应用。因此,目前激光照明的荧光转换材料的研究和应用主要聚焦于全无机固体材料[6,12]。近年来,围绕激光照明的荧光材料研究取得了重要进展,主要包括单晶、荧光玻璃、荧光陶瓷和荧光薄膜等[13-16]。尽管无机发光材料的研究已经在LED照明领域获得了成功的应用,但激光照明对荧光转换材料的综合性能的要求:高发光饱和阈值和抗热震性、高激光转化效率、宽发光光谱和发光均匀性以及高热导率[17-18],有待结合实际应用和需求开展进一步研究。因此,需要对材料的组分设计、制备工艺、结构调控以及器件封装等进行协同优化。

传统的荧光陶瓷是一种通过粉末烧结制备的多晶材料,具有多样、易于调控的微观结构,容易实现激光散射,增强激光提取效率,获得均匀出射的光源;此外,荧光陶瓷抗热震性能优于荧光玻璃和荧光薄膜,发光饱和阈值和热导率与单晶材料相媲美,制备成本远低于单晶材料。因此,成为激光照明应用研究的重要候选材料。李淑星等[19]研究了Al2O3-YAG∶Ce复合荧光陶瓷,发现Al2O3作为基质能够有效地提升材料的热导率,同时YAG∶Ce保持了较高的量子效率(76%),在455 nm激光辐照下能够承受的光功率密度达50 W·mm-2,能够满足高功率激光照明的需求。Park等[20]提出在高功率激光激发下荧光陶瓷最重要的性能是热稳定性,激光持续激发下热量会持续产生和积累,造成发光效率降低。因此,他们研究了金属铝-陶瓷复合材料在高功率激光照明中的电-热-光之间的多种能量转换系统,为激光照明的热管理设计提供了一种新方法。刘欣等[21]通过Gd3+掺杂提高了YAG∶Ce透明陶瓷的热导率,实现了较高的流明效率;张乐等[22]自主设计了LED和LD两种类型的泵浦源(透射和反射)的照明模式,研究了YAG∶Ce荧光陶瓷的热猝灭和浓度猝灭性能,证明长径比较大的棒状荧光陶瓷和不高于0.1%的Ce3+掺杂浓度可以有效抑制流明效率下降。

然而,目前荧光陶瓷的制备基本采用传统透明陶瓷的工艺技术,对粉体材料依赖性强,通常需要使用粒径均匀、高烧结活性的纳米粉体;烧结技术主要采用高真空(小于1.0×10-3Pa)烧结10~30 h,通常需要在1 700 ℃以上长时间的高温烧结,对设备依赖较高,制备工艺复杂。近年来,放电等离子烧结(SPS)技术作为一种快速烧结技术被成功应用于透明陶瓷的制备,由于采用石墨作为烧结模具难以避免烧结过程中石墨扩散渗入陶瓷样品内,烧结后需要在1 100 ℃以上进行退火除碳[23];此外,烧结后需要将大的块体陶瓷进行切割、磨抛加工等后处理,导致其生产成本较高,限制了实际生产应用[24-26]。因此,探索和研究一种快速、低成本制备荧光陶瓷的方法和技术具有十分重要的意义。近年来,无容器凝固-非晶晶化法制备透明陶瓷的研究引起了人们的高度关注,用无容器凝固技术实现了不含网络形成体的新型氧化物玻璃材料的制备,采用低温晶化法成功制备了多种高度透明、纳米晶粒的透明陶瓷材料:Al2O3-ZrO2-Re2O3(Re=La,Gd,Y)体系、Al2O3纳米陶瓷、Y2O3-Al2O3-SiO2、Al2O3-La2O3-ZrO2等[27]。法国国家科学研究院Allix等[28]制备出高度透明的BaAl4O7和Sr3Al2O6陶瓷,密度高、晶界薄,具有优异的硬度、弹性模量、热膨胀等性能,通过稀土掺杂还表现出优异的荧光性能。中科院过程所李建强研究员团队[29]利用无容器凝固-非晶晶化法开展了石榴石基(YAG,LuAG等)透明陶瓷的系统研究。首先利用激光加热的超高温气动悬浮无容器装备,通过组分设计和冷却速度控制获得了完全非晶态、成分分布均匀的74%Al2O3-26%Y2O3块状非晶,进一步通过简单热处理(~1 100 ℃)一步得到完全晶化的YAG基透明陶瓷。获得的YAG-Al2O3双相透明陶瓷完全由纳米晶组成,YAG质量分数高达77%,在1 150 ℃晶化保持纳米级晶粒,具有极高的透过率,在近红外和中红外波段可与YAG单晶媲美,硬度比YAG单晶和商用YAG透明陶瓷高10%[29]。

通过前期研究非晶玻璃的降温速率及不同晶化温度对纳米陶瓷形成过程的动力学影响规律[30],本文利用无容器凝固-非晶晶化法制备了一系列Ce3+掺杂浓度的双相Y3Al5O12-Al2O3(AY26)荧光纳米陶瓷,优化组分获得了最佳Ce3+掺杂浓度,制备出具有高量子效率和高发光热稳定性的Ce3+∶AY26荧光纳米陶瓷,评估了不同厚度0.5%Ce3+∶AY26纳米荧光陶瓷片和半球形0.5%Ce3+∶AY26荧光纳米陶瓷在高功率LD 照明光源中的发光性能。该制备方法获得的Ce3+∶AY26荧光纳米陶瓷在透射式激光照明系统中具有巨大的应用潜力。

2 实 验

2.1 样品制备

将纯度为99.99%的Al2O3、Y2O3和CeO2等原料粉体按所需的成分配比进行称量,研磨混合15 min,然后进行烘干,压制成20 mm直径的素坯,并在1 000~1 200 ℃下焙烧2 h。将圆片破碎后放入气动悬浮腔体的喷嘴中进行烧结。以高纯氧气为载气,调节气流量使样品稳定悬浮;以二氧化碳激光为加热热源使陶瓷块完全熔融,并保持10~30 s,使熔体中成分混合均匀,然后立刻关闭激光器电源,使样品快速冷却凝固,从而得到玻璃小球样品。然后将得到的玻璃样品放进马弗炉中,采用不同的晶化温度进行处理,分别从室温以5 ℃/min升温到1 150 ℃,保温2 h;随后自然降温获得陶瓷样品;再进行磨抛处理,获得半球形和不同厚度Ce3+∶AY26纳米荧光陶瓷片。

2.2 样品表征

物相分析采用的是Bruker公司生产的配备有lynxEye XE型探测器的X射线衍射仪(X-Ray Diffraction,XRD),仪器型号为D8 ADVANCE,采用Cu-Kα射线源。XRD测试采用连续扫描模式,扫描角度范围为10°~90°(2θ),步进0.02°。材料的热扩散系数测试采用Netzsch公司生产的激光闪射热扩散测试仪,型号为LFA 427。SEM测试使用日本电子公司生产的JSM-7001F型扫描电子显微镜,并使用一起附带的能谱仪(Energy Dispersive Spectrum,EDS)进行成分分析。透过率测试使用美国Agilent 公司生产的Cary 7000型UV-VIS分光光度计,测试范围为200~1 200 nm。荧光光谱和衰减寿命测试采用日本HORIBA公司的FluoroMax+型荧光光谱仪,变温测试温度范围为室温至300 ℃,间隔25 ℃。量子效率由Otsuka Photal Electronics积分球荧光光谱仪测试得到,仪器型号为QE-2100 spectrophotometer。通过动态分析法粒度粒形分析系统(CamsizerX2)测试制备的球形陶瓷外形尺寸、球形度和粒径分布。材料的光电性能测试采用的是杭州虹谱光电公司生产的HPCS-6500光色电综合测试系统,激发光源为日亚化学的半导体激光二极管(NUBM08),采用透过式激光激发测试样品的光色电参数,主要包括:光通量、光效、色温、色坐标、显色指数等。

3 结果与讨论

3.1 结构分析

图1为采用气动悬浮系统凝固制备的AY26玻璃样品和1 150 ℃晶化后AY26荧光纳米陶瓷样品的粉末XRD图谱。AY26玻璃样品的XRD图谱呈现明显的非晶特征衍射峰,除了在33.04°出现一个极小的晶态衍射峰(由于样品从液态凝固为玻璃的过程中可能有少量的晶化)外,该样品可以视为完全的玻璃态。经过1 150 ℃热处理后,分析其衍射峰发现AY26玻璃晶化形成Y3Al5O12和Al2O3两种物相。根据化学式和物料比例计算可以得到两种物相含量分别为YAG相占77%,Al2O3占23%,在此前的研究中已证实该计算结果与实际结果高度吻合[28]。

图1 无容器凝固制备的AY26玻璃样品和晶化后的AY26纳米陶瓷样品粉末XRD图谱

为进一步分析研究晶化后的AY26陶瓷的微观结构特性,对样品的表面形貌和元素分布进行了研究,如图2所示。通过SEM观察样品表面形貌可知陶瓷样品由两种不同形貌和尺寸的晶粒组成,且相互间隔分布,两种晶粒在二次电子下表现出一定的衬度差异,再通过背散射电子观察可以明显发现样品中存在黑白两种晶粒,其中白色晶粒的尺寸较大(约 147 nm),黑色晶粒较小(约 97 nm)。通过EDS进行元素分析可以判断白色晶粒为YAG相,黑色晶粒为Al2O3相,两种晶粒相互嵌套生长,在晶化过程中抑制了传质过程,产生“钉扎效应”,从而保证了晶粒尺寸能保持在纳米级,得到了YAG基纳米透明陶瓷。

3.2 光谱性能

透过率性能通常作为评价透明陶瓷材料光学性能的关键指标之一,高透过率往往是其具备优异光学性能的基础。然而透过率测试结果不仅与材料的本征结构和厚度有关,样品的表面平整度和粗糙度以及测试方法等对透过率结果均具有重要影响。在厚度、表面平整度和粗糙度相同的条件下采用相同的测试方法时,透过率性能才具有一定的可对比性。本文中透过率测试所用样品的厚度如表1所示,均使用7 000目砂纸双面抛光后,采用Carry 7 000的积分球模式进行测试。如图3所示,在可见光波段,由于晶粒和晶界的散射作用,未掺杂的AY26纳米陶瓷的透过率在800 nm处为77.3%,低于AY26玻璃前驱体的81.1%;当波长进入红外区域时,两者的透过率曲线基本重合。该透过率的变化规律符合瑞利散射原理:散射光强度与入射光波长的四次方成反比,波长越短,散射光越强。随着波长逐渐增大,当波长足够大时,散射光逐渐可以忽略不计。Ce3+∶AY26荧光纳米陶瓷在420~480 nm之间具有一个宽带吸收,主要是源自Ce3+的4f-5d特征吸收,该波段的吸收刚好与目前商用的InGaN蓝光LED和LD的发射波长相匹配。

图3 (a)厚度约为1 mm的AY26玻璃和荧光纳米陶瓷样品的透过率曲线;(b)不同Ce3+掺杂浓度AY26荧光纳米陶瓷透过率曲线。

不同Ce3+掺杂浓度AY26荧光纳米陶瓷发射光谱测试结果如图4所示。在450 nm蓝光激发下,AY26荧光纳米陶瓷发射光谱强度随着Ce3+掺杂浓度增加逐渐降低,如图4(a)所示,从荧光发射强度的变化可以初步判断掺杂浓度的增加会导致荧光转换效率降低。同时,发光峰位随着浓度增加逐渐向红光区域移动,当掺杂浓度从0.25%增加到2%时,发射光谱从538 nm移动到571 nm,实现了约33 nm红移,如图4(b)所示,而其发光强度降低为0.25%掺杂时的50%,这是由于过量Ce3+掺杂引起的浓度猝灭现象。AY26玻璃样品和不同Ce3+掺杂浓度AY26荧光纳米陶瓷的厚度、透过率和发射峰位等参数和测试结果列于表1中。

图4 (a)不同Ce3+掺杂浓度AY26纳米荧光陶瓷发射光谱强度;(b)不同Ce3+掺杂浓度AY26纳米荧光陶瓷归一化的发射光谱。

发光材料的量子效率是反映材料发光性能的重要特征指标。通常情况下,荧光量子效率、荧光量子产额与荧光效率等描述被视为等价的。它们是指单位时间(秒)内,发射二次辐射荧光的光子数与吸收激发光初级辐射光子数的比值,用来描述荧光材料的发光能力。如图5所示,随着Ce3+掺杂浓度增大,AY26荧光纳米陶瓷的吸收率开始逐渐增加,然后趋于稳定,最大吸收率~80%。测试样品中0.25%Ce3+∶YAG-Al2O3的最高内量子效率达87.4%,外量子效率65.5%。随着Ce3+掺杂浓度等梯度的增加,样品量子效率先缓慢降低,后出现严重效率骤降,与荧光光谱强度的变化规律保持一致,这是掺杂过量引起的浓度猝灭现象。结果显示,0.25%Ce3+∶YAG -Al2O3与0.5%Ce3+∶YAG-Al2O3荧光纳米陶瓷的量子效率接近,在接下来的研究中选择0.5%Ce3+∶YAG-Al2O3荧光纳米陶瓷进行研究。

图5 不同Ce3+掺杂浓度AY26荧光纳米陶瓷的吸收率和内、外量子效率。

为了能够在高功率密度激光辐照下实现高效的荧光转换效率,荧光陶瓷需要具备高量子效率和高温发光稳定性。图6(a)、(b)所示为0.5%Ce3+∶AY26荧光纳米陶瓷的吸收率和内、外量子效率随温度变化曲线以及荧光强度变化。在温度从室温升到200 ℃的过程中,纳米荧光陶瓷的内外量子效率呈现缓慢降低的趋势。在200 ℃时,其量子效率仍保持在室温的95%;当温度高于200 ℃时,其量子效率和荧光光谱强度才出现较明显的下降趋势,表明0.5%Ce3+∶AY26荧光纳米陶瓷具有优异的发光热稳定性。制备的0.5%Ce3+∶AY26荧光纳米陶瓷室温下的热导率为3.9 W/(m·K),低于YAG单晶理论值14 W/(m·K)。由于热导率测试的样品尺寸较小,边界处引起较大的热量散失,同时,AY26荧光纳米陶瓷中存在的大量的晶界形成的界面热阻导致热导率偏低。另外,随温度升高荧光发射的色彩稳定性如图6(c)所示,0.5%Ce3+∶AY26荧光纳米陶瓷保持了较高的色彩稳定性。Ce3+的发射光谱呈现其特征的5d-4f跃迁,如图6(d)寿命曲线所示,在蓝光激发下发射峰539 nm的荧光寿命为63.3 ns,快衰减寿命有利于避免高功率密度激光激发下出现“发光饱和”现象。

图6 (a)0.5%Ce3+∶AY26荧光纳米陶瓷在不同温度下的吸收率和内外量子效率;(b)0.5%Ce3+∶AY26荧光纳米陶瓷的发光光谱强度随温度的变化;(c)0.5%Ce3+∶AY26荧光纳米陶瓷发射光谱色坐标随温度的变化;(d)0.5%Ce3+∶AY26荧光纳米陶瓷的荧光衰减曲线。

3.3 激光激发发光性能

为研究Ce3+∶AY26荧光纳米陶瓷用于激光照明的发光性能,基于透射式激光照明测试系统,对不同厚度和形状的0.5%Ce3+∶AY26荧光纳米陶瓷进行了测试。图7(a)是厚度分别为1.2,1.5,1.8,2.1 mm的0.5%Ce3+∶AY26荧光纳米陶瓷片在LD激发下的发射光谱。透射式激光激发在1.2 mm的样品中出现了光束中心激光的直接透过;而随着厚度增加到1.5 mm时,其对蓝光的吸收效率增加,出射光斑中心已无明显蓝光透射,形成了较均匀的光斑。在功率密度为4.5 W/mm2蓝光激光激发下,1.5 mm的Ce3+∶AY26荧光纳米陶瓷实现了光效174 lm/W、CCT为4 702 K、CRI为59、色坐标为(0.362 5,0.418 3)。此时,陶瓷出射光斑形状和对应的红外热成像照片如图7(a)插图所示。随着光谱中蓝光成分逐渐降低,其色坐标逐渐从冷白光区域向暖白光区域移动,如图7(b)所示,不同厚度样品的出射光束照射在白色墙面的光斑照片如图7(b)插图所示。

图7 (a)不同厚度的0.5%Ce3+∶AY26荧光纳米陶瓷片在LD激发下的发射光谱,插图为在最大激发功率下1.5 mm厚的陶瓷出射光斑形状和对应的红外热成像照片;(b)0.5%Ce3+∶AY26荧光纳米陶瓷片的白光LD色坐标随厚度的变化,插图为对应样品的光束照射在白色墙面的光斑照片。

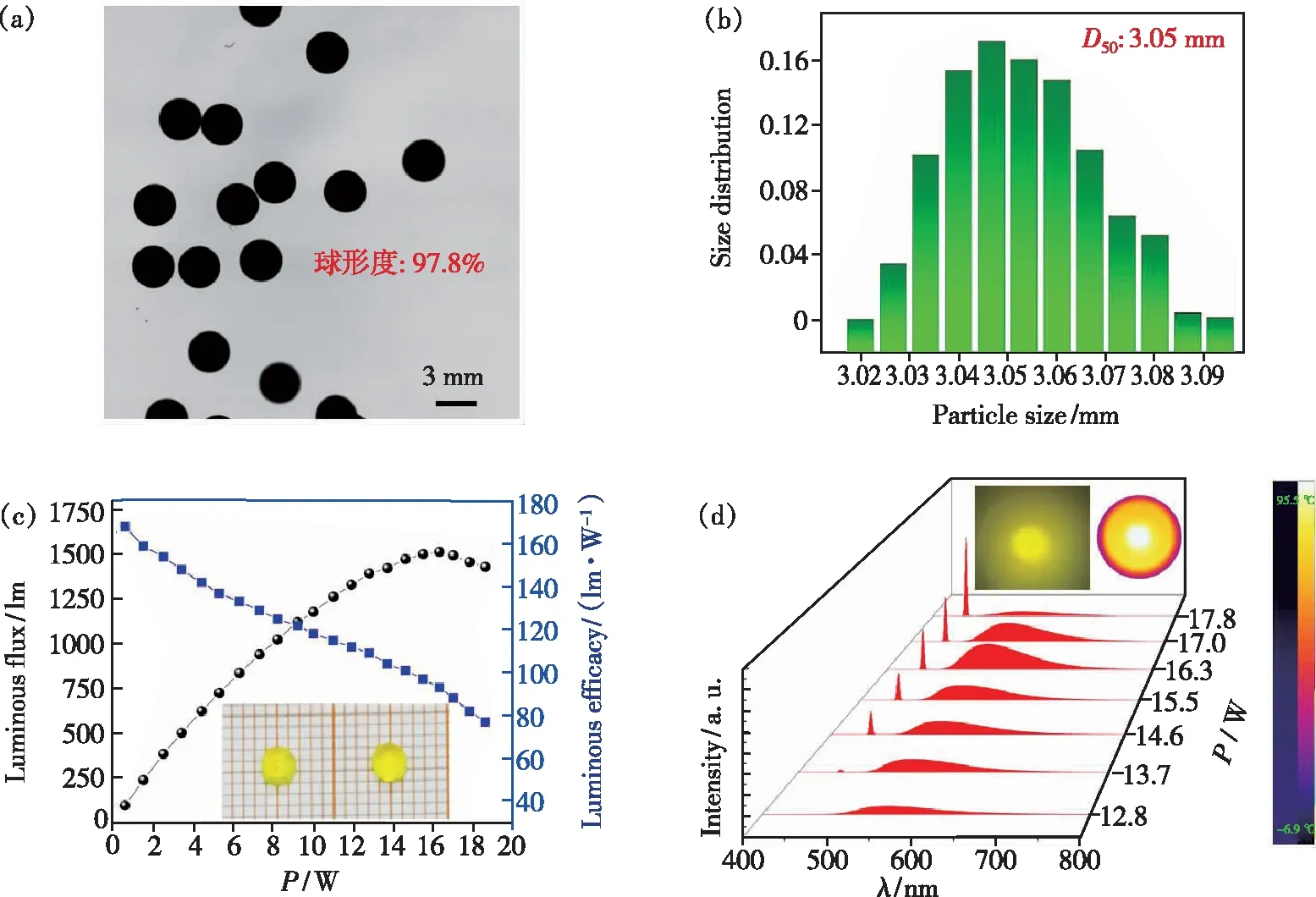

为解决透射式激光照明光束中心蓝光容易直接透射的问题,避免其对人眼安全产生危害,我们制备了一种类透镜的半球形荧光纳米陶瓷。制备的球形AY26荧光纳米陶瓷外形照片如图8(a)所示。球形AY26荧光纳米陶瓷的平均球形度为97.8%,粒径大小参数D50为3.05 mm,粒径分布在3.02~3.09 mm之间,粒径分布如图8(b)所示。将无容器-非晶晶化制备的球形荧光纳米陶瓷经简单磨抛处理后,得到半径1.5 mm半球形荧光纳米陶瓷。不同功率激光激发半球形0.5%Ce3+∶AY26荧光纳米陶瓷的光通量和流明效率变化曲线如图8(c)所示。由图8(c)可知,在0.6~12 W 区间内,光通量随功率呈线性增加;大于12 W 时光通量的增幅出现放缓趋势,在16.3 W出现“拐点”,最高光通量可达1 515.9 lm。随着激光功率的增加,由于热效应的影响,流明效率的变化呈现逐渐降低的趋势。不同功率蓝光激光激发下半球形0.5%Ce3+∶AY26荧光纳米陶瓷的发射光谱如图8(d)所示。当激光功率在0.5~12.8 W时未探测到蓝光光谱,说明此时蓝光全部被吸收;随着激光功率继续增大,激光透过陶瓷的强度逐渐增大,在16.3 W时达到陶瓷承受的最大激光功率阈值;继续增大输入功率则出现了流明效率降低。

图8 (a)制备的球形AY26荧光纳米陶瓷形貌照片;(b)球形陶瓷粒径分布图;(c)不同功率蓝光激光激发半球形0.5%Ce3+∶AY26荧光纳米陶瓷光通量和流明效率变化曲线;(d)(c)图中不同功率蓝光激光激发下的部分发射光谱。

4 结 论

无容器凝固技术是一种快速、低成本制备Ce3+∶Y3Al5O12-Al2O3(Ce3+∶AY26)荧光纳米陶瓷的方法。通过优化掺杂组分,0.5%Ce3+∶AY26纳米荧光陶瓷实现了87.4%的量子效率,且具有高热稳定性(95%@200 ℃)。在透射式激光照明系统中,与片状荧光陶瓷相比,半球形荧光纳米陶瓷能够更好地与激光光源的光斑能量分布相匹配,获得更加均匀的出射光斑,在16.3 W蓝光功率激发下,获得了最高光通量1 515.9 lm。证实了无容器凝固-非晶晶化方法制备的 Ce3+∶AY26 荧光纳米陶瓷能够满足透射式激光照明对荧光陶瓷的多样尺寸和形状需求,在高功率激光照明应用中具有巨大潜力。

本文专家审稿意见及作者回复内容的下载地址:http://cjl.lightpublishing.cn/thesisDetails#10.37188/CJL.20210167.