轧辊表面热裂纹深度简易计算方法研究

2021-11-07杨秀霞李宝秀王晋涛孙格平

杨秀霞 万 敏 李宝秀 王晋涛 孙格平

(1.河北机电职业技术学院,河北054000;2.河北省高等院校金属材料加工与数字化成型应用技术研发中心,河北054000;3.中钢集团邢台机械轧辊有限公司,河北054025)

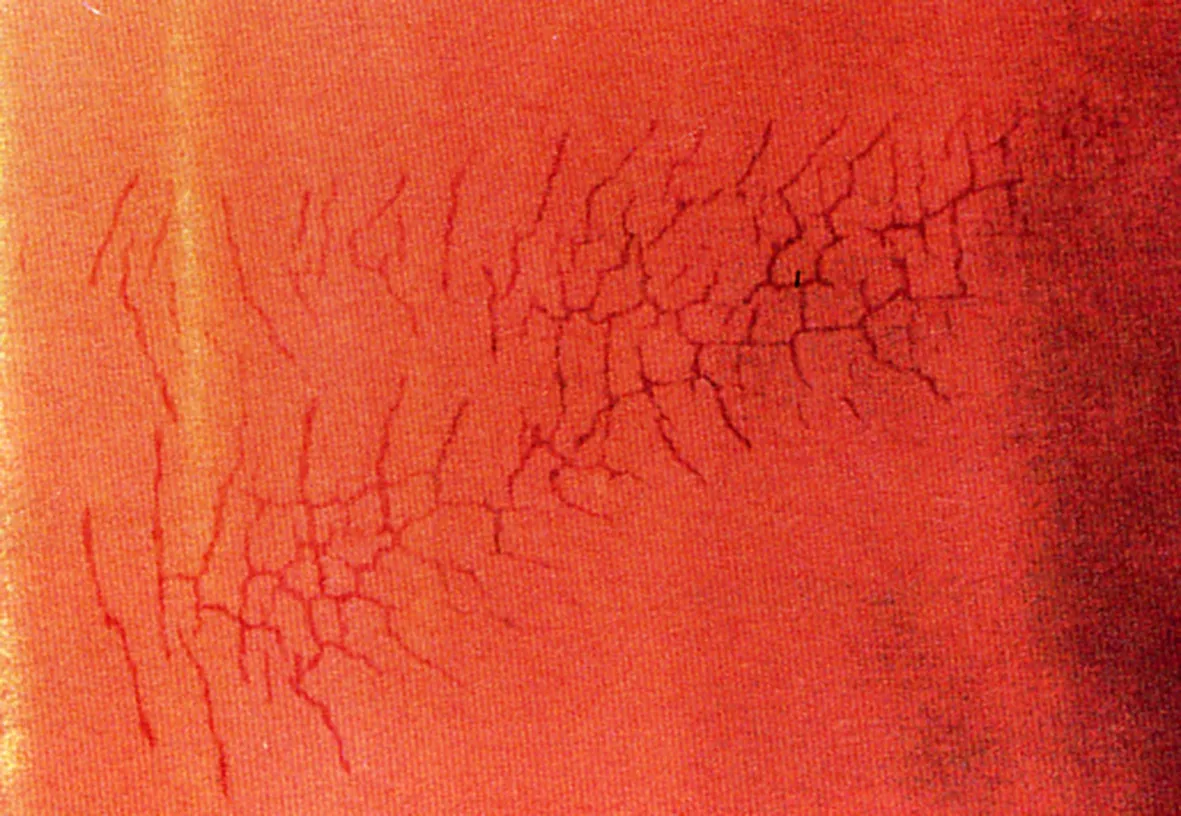

热裂纹是热轧辊使用中表面出现的最常见现象之一,热裂纹的种类很多,如表面热裂、局部粘钢裂纹、卡钢条带状裂纹、冷却水不足造成的辊面阶梯状裂纹等。各种裂纹的产生除和轧辊材料本身特性有关之外,轧辊表面的热条件也是影响轧辊表面裂纹产生的重要因素,不同的热量环境,造成的热裂纹形态、严重程度也会不同。图1为典型热轧辊表面热裂纹形态[1]。

图1 轧辊表面热裂纹Figure 1 Hot crack on roll surface

正常使用状态下,轧辊表面的热裂深度很浅,一般不会超过1 mm,但如果轧制速度过慢,钢板与轧辊表面接触时间长,热裂纹会相对深一些。本文从传热角度出发,对轧辊表面受热后的热传递过程进行分析,采用大平板模型对裂纹深度计算进行推导、得到裂纹深度的简易计算方法,并针对实际轧钢实例进行对比验证。

1 热裂纹产生过程描述

轧辊使用中和轧材局部接触,在接触圆弧部位轧辊表面温度迅速上升,最高温度可达500℃,见图2[2]。

图2 轧辊使用时表面温度变化情况示意图Figure 2 Schematic drawing of surface temperature change during rolling

由于温度升高,表层要产生膨胀,但次表层温度还低,不允许表层膨胀,于是在表层产生很大的压应力,如果压应力超过材料的压缩屈服极限,表层材料就要产生塑性变形。接触圆弧部位转出接触区后,又受到冷却水的强制冷却,温度迅速恢复到正常60~90℃温度范围,此时表层材料又急剧收缩,但升温时已产生塑性变形,要恢复原有形态,次表层需将表层的塑性变形拉伸回来,于是在塑性变形区域就会产生拉应力,超过轧辊材料强度极限时,产生拉伸裂纹。后续这个过程不断循环,热裂纹不断扩展,达到一个稳定状态。

2 数学模型建立

既然热裂纹产生和热量传导有关,如不考虑边缘效应,则可将热传导简化为一维模型,对于柱坐标系,非稳态传热方程可描述为[1]:

(1)

上述偏微分方程目前尚无精确解析解,要得到传热过程温度场,常用的方法是采用专业软件,如Procast、DEFORM、ANSYS等,进行离散求得近似解,采用离散方法求解温度场虽说通用性强,但耗时较多,不便于现场实施。由于轧钢过程钢板和轧辊接触时间很短,轧辊表面热裂纹一般很浅,裂纹深度相对于轧辊表面来说很小,因而可用大平板模型来近似上述热传导过程,此时传热方程变为:

(2)

此方程的解析解可采用余误差函数来描述,见式(3)[1-3]:

(3)

可以看出,某一时刻传热深度dx变为:

(4)

热量的传递不一定形成裂纹,只有温度高到一定程度,材料发生屈服、产生塑性变形时,因塑性变形不能恢复才会产生裂纹。不同的材料具有不同的屈服强度,产生屈服的温度也不同。取热膨胀系数12×10-6,弹性模量E=210 GPa,如压缩屈服强度为1000 MPa,则对应压缩屈服强度温度差约为397℃;如压缩屈服强度为800 MPa,则对应温度差317℃;如压缩屈服强度为500 MPa,则对应温度198℃;如压缩屈服强度为300 MPa,则对应温差119℃。查余误差函数表可得,四者的η值分别为0.049、0.220、0.508、0.758[1],于是得到对应不同压缩屈服强度的热裂纹简易计算公式为:

(5)

(6)

(7)

(8)

对于轧辊材料,可取热扩散系数α=3.93×10-6m2/s,更精确一些,α值可根据不同材料的热传导系数λ、比热Cp、密度ρ计算出来,但作为简易计算,以最常用的值作替代,误差也可接受。式(5)~(8)可分别对应高速钢、高Cr钢、高Cr铁、高镍铬材质轧辊。

3 计算实例

3.1 粗轧机架

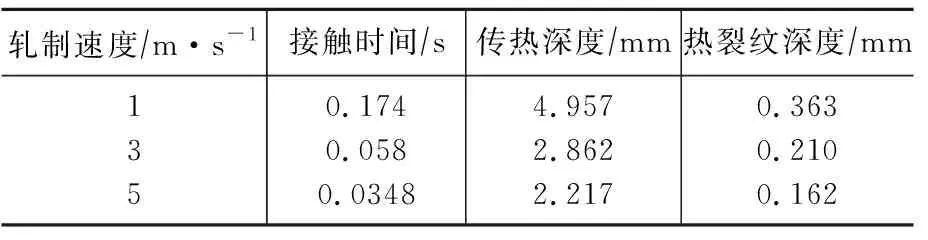

粗轧高铬钢工作辊,设定轧辊直径为1200 mm,板坯入口厚度h1=220 mm,出口厚度h2=170 mm,接触弧长s=0.174 m,在不同的轧制速度情况下,按照式(6)计算裂纹深度,结果见表1。

表1 粗轧机架高Cr钢热裂纹深度Table 1 Hot crack depth of high Cr steel on roughing stand

可以看出,由于粗轧机架旋转速度慢,和钢板接触时间长,传热的深度相对较大,但如正常使用,热裂纹深度并不深,这和实际情况可以对应起来,许多钢厂粗轧高Cr钢的修磨量控制在1 mm(直径),表明在此修磨量下可将热裂纹磨削去掉,当然修磨量的控制还和在机磨损量有关,不单纯是热裂纹的原因。

3.2 精轧前段机架

精轧前段机架,设定轧辊直径800 mm,板坯入口厚度h1=20 mm,出口厚度h2=15 mm,接触弧长s=0.045 m,在不同的轧制速度情况下,如采用高Cr铁轧辊按照式(7)计算裂纹深度,如采用高速钢轧辊,按照式(5)计算裂纹深度,结果见表2。

表2 精轧前架高Cr铁和高速钢轧辊热裂纹深度Table 2 Hot crack depth of high Cr iron and high-speed steel roll on finishing front stand

根据轧制机架的差异,用于精轧前架的高铬铁轧辊热裂纹深度基本在0.2 mm以内,这和高铬铁轧辊修磨量控制在0.5 mm(直径)也基本相当,采用高速钢轧辊后,由于压缩屈服强度的大幅提高,轧辊表面热裂纹深度显著降低,只有0.01 mm左右,这和轧辊的表面质量基本相对应,下机后的高速钢轧辊表面热裂纹目视几乎不可见,表明其深度相当浅。

3.3 精轧后段机架

精轧后段机架,设定轧辊直径650 mm,板坯入口厚度h1=3 mm,出口厚度h2=2 mm,接触弧长s=0.018 m,在不同的轧制速度情况下,如采用高镍铬轧辊按照式(8)计算裂纹深度,如采用高速钢轧辊,按照式(5)计算裂纹深度,结果见表3。

表3 精轧后架高镍铬和高速钢轧辊热裂纹深度Table 3 Hot crack depth of high nickel chrome steel and high-speed steel roll on finishing rear stand

和精轧前架高铬铁轧辊一样,精轧后架高镍铬轧辊表面热裂纹深度基本在0.1 mm以内,这和高镍铬轧辊最低修磨量可控制到0.3 mm(直径)相吻合,采用高速钢轧辊后,热裂纹深度也大幅降低。

3.4 卡钢事故情况

以粗轧机架高Cr钢为例,如发生卡钢、粘钢等事故,钢板和轧辊接触时间显著延长,按1 s、5 s、10 s、30 s、60 s来算,热裂纹深度见表4。

表4 卡钢热裂纹深度Table 4 Hot crack depth after rolling stop

可以看出,出现卡钢等事故后,由于接触时间增加,传热深度和热裂纹深度都急剧增加,如处理及时,修磨10 mm(直径)可将热裂纹去除,对应表4处理时间需在30 s以内,但若持续接触时间过长,修磨量也就大幅上升,实际生产中也有一次卡钢轧辊直接报废的情况,但此时传热深度已很深,裂纹深度和轧辊直径相比已较大,本文所述的大平板简易算法计算偏差相对就要大一些。

4 讨论

(1)热裂纹的产生主要和轧辊表面材料的塑性变形有关,如果材料在使用中只发生弹性变形,裂纹就不会产生。

(2)增大材料的压缩屈服极限,可显著减少热裂纹深度,这就是我们目前采取各种材料强化手段的目的,而且重点应是强化材料的基体强度,材料中的异质相(耐磨相)基本不会产生塑性变形。

(3)上述计算结果是按照一次传热计算,由于轧辊不断转动,热裂纹还有一个疲劳过程,实际裂纹的深度要比此方法计算的深一些。

(4)上述计算时材料性能都是采用的经验值,如能以实际测量的物性参数代替经验数值,计算结果会更精确一些。但本文的目标是建立热裂纹深度的简易、快速计算方法,突出的是简便、快速,公式建立时也做了简化,因而精度不是本文讨论的重点。

(5)上述简易算法基于大平板传热理论,也就是说,传热深度和轧辊直径相比要足够小(一般来说至少小一个数量级)才适用,如需计算较大深度,简易计算方法偏差相对就要大一些,应采用其他方法,如采用模拟软件对温度和应力场进行计算。基于此,该热裂纹简易算法对于接触时间较长的卡钢等事故情况计算偏差略大。

5 结论

(1)采用大平板传热解析解近似计算柱状轧辊表面热裂纹深度,计算结果和实际情况可对应。

(2)轧辊材料抗压缩屈服强度对热裂纹深度有较大影响。

(3)热裂纹深度和接触时间关联度较大。

(4)针对不同轧辊材料,采用不同公式进行计算,可有效减少简算误差。

(5)本文算法应注意大平板概念,传热深度和轧辊直径至少应相差一个数量级。