哈氏合金C276带极电渣堆焊工艺在PTA反应器上的应用

2021-11-07张继亮朱莎莎孙亚杰

张继亮 朱莎莎 陈 恺 张 力 孙亚杰

(二重(镇江)重型装备有限责任公司,江苏212000)

PTA加氢反应器处于高温高压临氢、强腐蚀与防爆生产环境[1]。随着前期制造的PTA反应器的实际应用,主要腐蚀类型包括均匀腐蚀,点蚀,应力腐蚀开裂和冲刷腐蚀[2]。为了提升PTA反应器的抗腐蚀性能,在反应器特定位置堆焊不锈钢耐蚀层后再堆焊C276哈氏合金来增强PTA反应器的耐蚀性。

近期我公司承制的某项目中PTA反应器就采用了先堆焊E309L+E347再堆焊哈氏合金C276的焊接工艺,在产品制造前期按照产品技术要求开展了堆焊工艺试验。

1 产品简介及技术要求

由于PTA反应器处于高温、高压、临氢环境,主体材料为2.25Cr-1Mo,结构简图如图1所示,δ=210 mm+9.5mm(E309L+E347),局部4000 mm范围内δ=210 mm+9.5 mm+3 mm(C276)。

图1 PTA反应器简图Figure 1 Diagram of PTA reactor

镍及镍基合金焊缝金属表面张力大,流动性差、黏性大不易成形和易产生氧化,焊接工艺性相对较差。另外,由于镍基具有单相组织,焊接时容易出现气孔、热裂纹、未熔合、变形量过大、咬边等缺陷[3]。为了提升生产效率,故开展了在2.25Cr-1Mo基材上采用堆焊E309L+E347+C276带极电渣的焊接技术研究。

根据JB/T 4756—2006《镍及镍合金制压力容器》附录D表D- 4中指出C276合金敏化温度范围是600~1150℃,会在晶界析出碳化物和金属间化合物,使其产生铬和钼的贫化区,从而在一些介质作用下优先腐蚀,产生晶间腐蚀,故模拟最大热处理(690±14)℃×26+2h后再进行C276堆焊,产品技术条件要求如下:

(1)表层C276有效厚度1.5 mm;焊态下在距离表面1.25~1.75 mm范围内C276哈氏合金堆焊层取样,进行化学成分分析。

(2)弯曲试验方法均应符合NB/T 47014—2011的规定,且试验后堆焊层和熔合线上均无裂纹为合格。

(3)堆焊层按ASTM G28-2002标准中A法规定和按ASTM A262-2015标准中E法规定进行晶间腐蚀试验。

2 焊接工艺试验及分析

2.1 试验材料

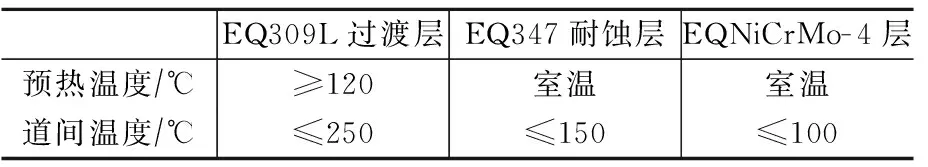

基体材料采用2.25Cr-1Mo钢板,规格为50 mm×400 mm×500 mm,焊材为EQ309L+EQ347焊带和配套焊剂以及EQNiCrMo- 4焊带和配套焊剂。鉴于基材为2.25Cr-1Mo,在整个堆焊过程中需要严格控制预热温度和道间温度,见表1,制定了电渣带极堆焊(ESW)焊接工艺参数,见表2。产品内壁堆焊的堆焊层表面光滑,厚度均匀,没有引起应力集中的缺口、咬肉及其他宏观缺陷,焊道间搭接接头处平滑过渡,其平面度均≤1.5 mm,两相邻焊道间的下凹量应≤1.5 mm。

表1 预热温度和道间温度控制要求Table 1 Preheating and interpass temperature control requirements

表2 带极电渣堆焊焊接工艺参数Table 2 Welding process parameters of electroslag surfacing welding with electrode

2.2 理化性能试验及无损检测

2.2.1 无损检测

焊态下,各堆焊层按NB/T 47013.5—2015进行100%PT检测,灵敏度等级为C级,线性缺陷和圆形缺陷的质量等级均为I级,且无任何裂纹显示。试件经模拟焊后热处理后按NB/T 47013.3—2015的规定对不锈钢堆焊层以及焊态下按NB/T 47013.3—2015的规定对哈氏合金堆焊层的缺陷和不贴合度进行100%UT检测,结果均为I级,且堆焊层与基体相结合的界面上没有裂纹、未熔合和条状夹渣。同时采用UT测厚,检测结果均满足内壁堆焊E309L+E347的要求。测得总厚度为9.5 mm,表层347有效厚度为6.0 mm,而在E309+E347的表面堆焊C276焊带,厚度为3 mm,最小有效厚度为1.5 mm。

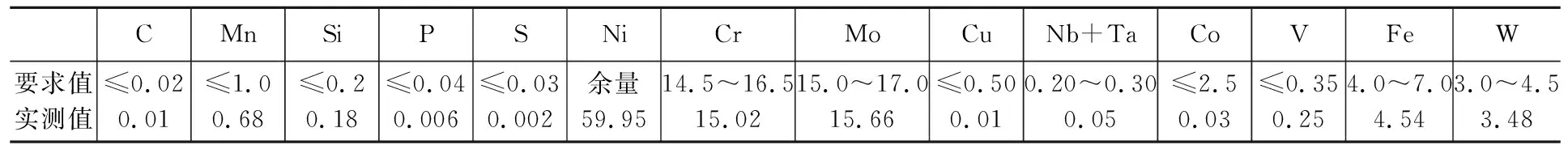

2.2.2 焊态下化学成分

由于技术条件要求保证表面堆焊C276的最小厚度为1.5 mm,那么从试件堆焊层表面机加去除1.25 mm,保证1.25~1.75 mm范围内化学成分见表3,实测值满足标准要求。

表3 C276表面层以下1.5 mm范围内化学成分(质量分数,%)Table 3 Chemical composition of C276 within 1.5 mm below surface layer (mass fraction,%)

2.2.3 不锈钢堆焊层面层铁素体测量

铁素体测量仪根据ANSI/AWS A4.2《测定奥氏体和奥氏体-铁素体双相不锈钢焊缝金属中δ铁素体含量和磁性测定仪器的标定标准方法》中所规定的方法进行标定,不锈钢焊带过渡层及面层堆焊结束后,在焊态下检测堆焊层的铁素体数,测两处(每处至少6个读数),测量要求值FN=5~9之间,实测值FN=6.7。

2.2.4 弯曲试验

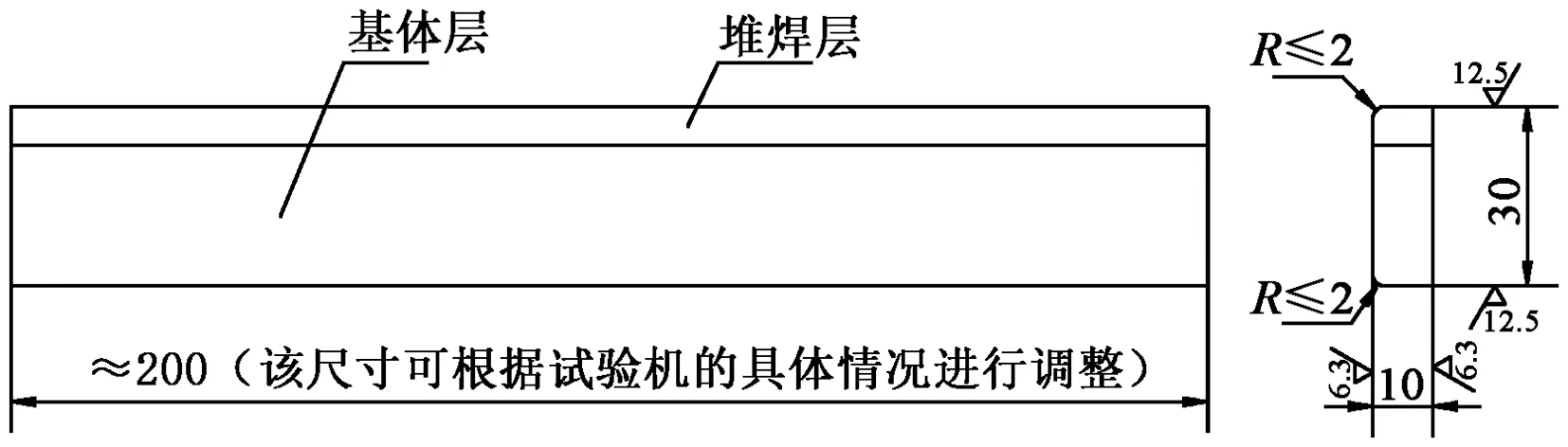

试件在不锈钢过渡层和耐蚀层堆焊完成后进行模拟焊后热处理,再堆焊哈氏合金C276后进行侧弯试验。大侧弯试样和小侧弯试样各取4件,其中2件试样的长轴垂直于堆焊方向,另2件试样的长轴平行于堆焊方向,大侧弯试样的尺寸如图2所示,小侧弯试样的尺寸如图3所示。

图2 大侧弯试样Figure 2 Specimen with large side bending

图3 小侧弯试样Figure 3 Sample with small side bending

按照图2和3加工纵向、横向大小侧弯试样,弯心直径D=4a(试样厚度),从表4中可以看出,弯曲角度180°时,堆焊焊接接头延展性和均匀性良好,堆焊层表面及熔合线无裂纹。

表4 堆焊试板弯曲试验Table 4 Bending test of surfacing test plate

2.2.5 晶间腐蚀

哈氏合金C276含铬14.5%~16.5%、含钼15%~17%,对氧化性酸和还原性酸同时具有耐蚀性。由于从高温冷经敏化区时,会在晶界析出M6C、M2C、M23C6等碳化物和σ相、Ni7Mo6等金属间化合物,这些高铬相、高钼相和高铬钼相的析出,产生贫铬、钼区,导致了晶间腐蚀敏感性[4]。为了验证C276带极堆焊焊接接头抗晶间腐蚀性能,分别按ASTM G28-2002标准中A法规定和按ASTM A262-2015标准中E法规定,进行晶间腐蚀试验,试验结果见表5。

表5 带极堆焊焊接接头晶间腐蚀试验Table 5 Intergranular corrosion test for welded joints by electrode surfacing

2.2.6 剖面检查

C276合金线膨胀系数大,具有较高的热裂纹敏感性,焊接时易产生热裂纹,如凝固裂纹、多边化裂纹和高温失塑裂纹。那么在焊接工艺试验过程中,解剖试板整个截面,低倍试样酸洗后,放大5倍观察,均未发现标准规定不允许的肉眼可见的冶金缺陷。

2.2.7 微观组织

带极堆焊C276表面金相形貌见图4(a),组织为γ固溶体+析出物,呈枝晶特征,析出物存在于枝晶偏析处;堆焊层C276与堆焊层EQ347熔合区金相形貌见图4(b),过热区组织为铁素体+碳化物,焊缝侧组织为γ固溶体+析出物,熔合线附近存在不连续马氏体带,平均厚度约为1 μm。经过前期的力学性能和无损检测,熔合区与过热区组织不影响堆焊接头的整体性能,所有试验满足产品技术条件。

图4 金相显微组织Figure 4 Metallographic microstructure

3 结论

通过在2.25Cr-1Mo基材内壁进行不锈钢堆焊后再进行哈氏合金C276带极堆焊的无损检测、外观检查、表层化学成分、堆焊接头弯曲性能、晶间腐蚀性能以及剖面检查,试验结果表明拟定的焊接工艺参数、预热温度、层间温度及热处理时机合理,满足产品制造需求。