塑性垫在GH4169合金镦饼中的应用研究

2021-11-07孙朝远刘德建

刘 洋 孙朝远 陈 文 刘德建

(中国第二重型机械集团德阳万航模锻有限责任公司,四川618000)

GH4169合金是一种γ"作为主要强化相的在650℃以下具有良好综合性能的高温合金,其产量约占变形高温合金产量的45%,广泛应用于航空、航天、能源等领域,现代飞机发动机上超过30%(质量分数)的关键零部件均由其制成[1-2]。相对于其他镍基高温合金,GH4169合金的组织性能对温度、变形量等热加工工艺参数十分敏感,变形量过小,晶粒无法破碎,易产生粗晶,变形量过大,易产生返热,同样易出现粗晶,通过拆分火次或调整变形参数如压下速度等进行控制过大变形量方面的研究较多[3- 4],但对高温合金锻件的上下表面等变形量较小位置增加的研究则鲜有涉及,因此有必要在现状基础上,系统地研究改善提升锻件小变形区变形量的工艺。

1 现状分析

高温合金盘类锻件一般采用镦饼+模锻的方式进行生产,模锻件变形量的大小很大程度上由饼坯镦饼火次和模锻火次叠加而成,由于模锻件的设计基本根据零件而定,因此在模锻件一定的情况下,提升饼坯上下端面的变形量可一定程度上提高锻件上下模的变形量,因此本文着重对改善GH4169高温合金盘类锻件镦饼过程上下端面变形量进行研究。

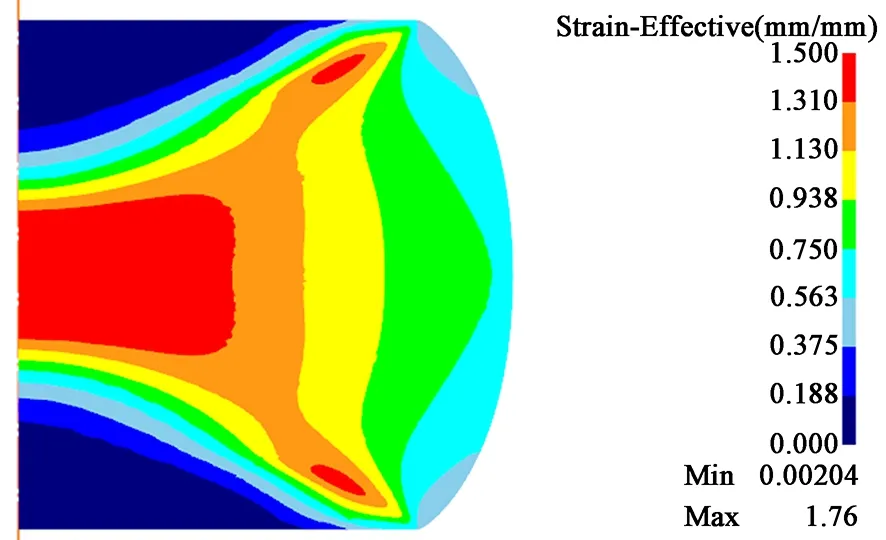

GH4169合金在平砧上进行常规镦粗后,由于棒料端面的金属受到摩擦力的影响、并且鼓肚金属的流动会进一步限制端面金属的流动,因此圆饼的上、下端面均会存在变形死区,其变形量一般小于15%,如图1数值模拟所示。变形死区的晶粒形貌和晶粒尺寸与圆饼内部不同,晶粒未得到有效破碎并形成孪晶组织,其差异程度取决于棒料的加热温度、保温时间及变形程度等热加工参数[5]。

图1 数值模拟Figure 1 Numerical simulation

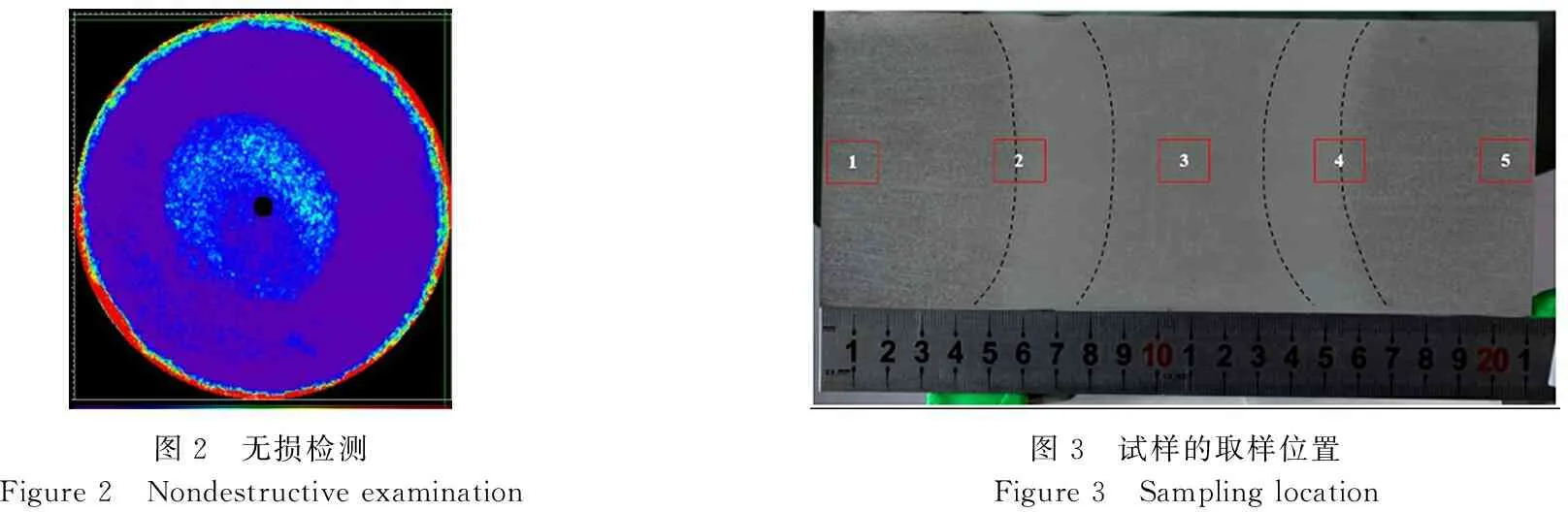

对饼坯进行无损检测,中心区域噪声水平明显超出标准要求,组织不均匀性较为明显,如图2所示。

图2 无损检测Figure 2 Nondestructive examination图3 试样的取样位置Figure 3 Sampling location

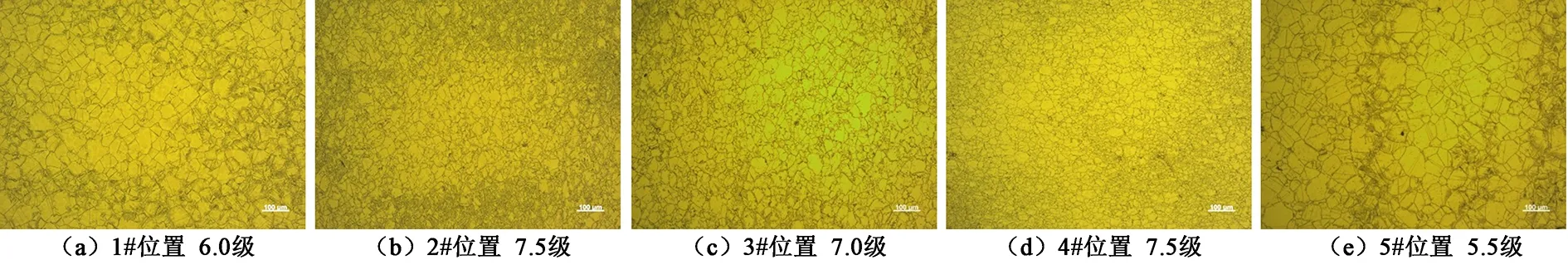

采用晶粒度为6.0级的棒料,镦成一个饼坯,按图1在饼坯中心取一个90 mm宽的低倍片,如图3所示。经腐蚀后显示,两端有宽度约5 cm的枝晶组织,方向沿纵向分布,在低倍试样上为暗色区域,该区域与图1的变形死区相对应;锻件心部区域也有宽度约7 cm的暗色区域,目视可见枝晶组织,但没有方向性,该区域为镦饼时的中心大变形区。低倍的流线状态反应了金属流动的方向及组织的不均匀性。将该低倍片纵向分为5个区域,编号1~5,分别对5个区域的晶粒组织进行评定。

端面变形死区的晶粒度为5.5~6.0级,2#、4#中等变形区域晶粒度为7.5级,中间大变形区域由于存在局部反热,晶粒度反而为7.0级,显微组织见图4。该五个区域的组织状态表明圆饼内部因应变与温度的不均匀性,造成了组织的不均匀性,后续模锻可能会改善该组织状态,但对于轮毂区域为深型腔的锻件,模锻时轮毂区域也容易形成变形死区,从而进一步加深整个锻件的组织不均匀性。

图4 试样的显微组织Figure 4 Microstructure of samples

2 试验

2.1 试验材料

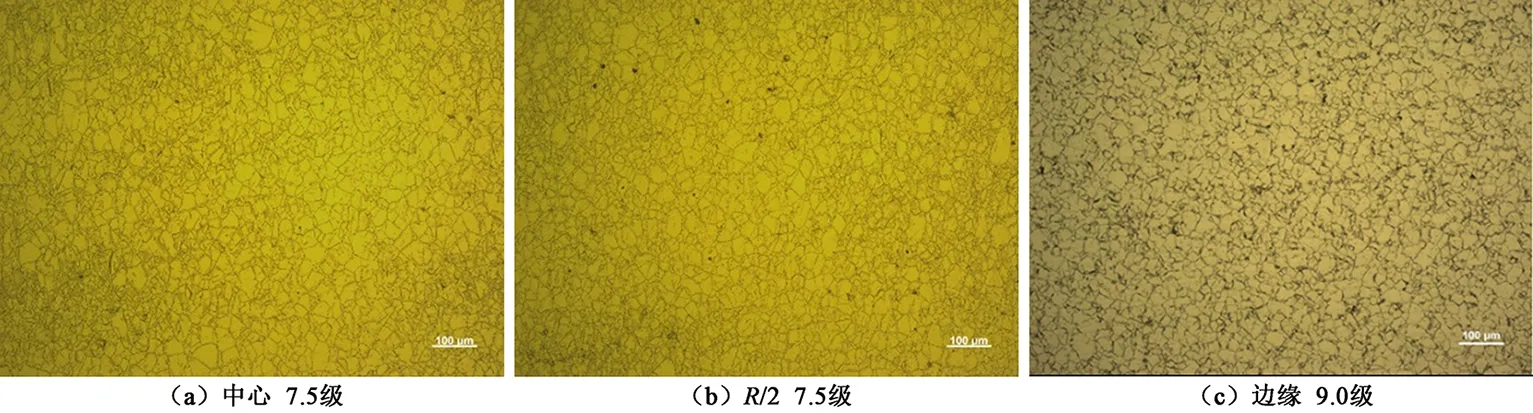

本试验材料采用真空感应熔炼(VIM)+真空自耗重熔(VAR)+氩气保护的电渣重熔(ESR)制备,试验棒料规格为∅260 mm×245 mm。棒料的主要化学成分见表1,棒料本体中心、R/2及边缘的晶粒度见图5,为6.0~7.0级,棒材组织均匀,未发现大晶粒组织。

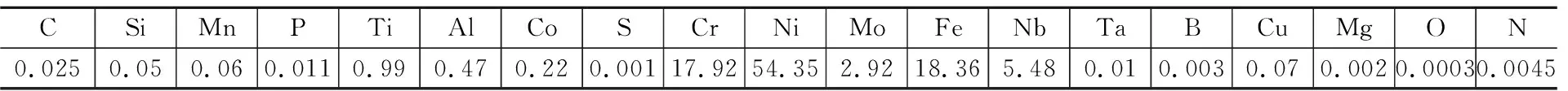

表1 试验棒料的主要化学成分(质量分数,%)Table 1 The main chemical composition of the test bar(mass fraction, %)

图5 试验棒料的显微组织Figure 5 Microstructure of test bar

2.2 试验方法

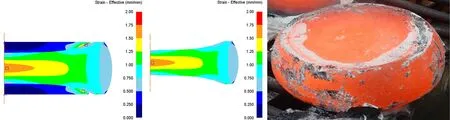

棒料上下端面各加一块厚度为25 mm的塑性垫,与棒料一起加热后进行镦饼,模拟情况及锻件实物如图6所示,上下锻件变形死区的等效应变为0~0.5,全部遗留在塑性垫上,锻件本体的等效应变为0.5~1.5。

图6 模拟情况及锻件实物Figure 6 Simulation situation and actual forging

3 试验结果与分析

锻件粗加工后进行热处理。

(1)固溶处理:970℃±10℃,保温1 h,油冷至室温。

(2)时效处理720℃±10℃,保温8 h,以(50±10)℃/h速率炉冷至620℃±10℃,保温8 h,空冷。

3.1 无损检测

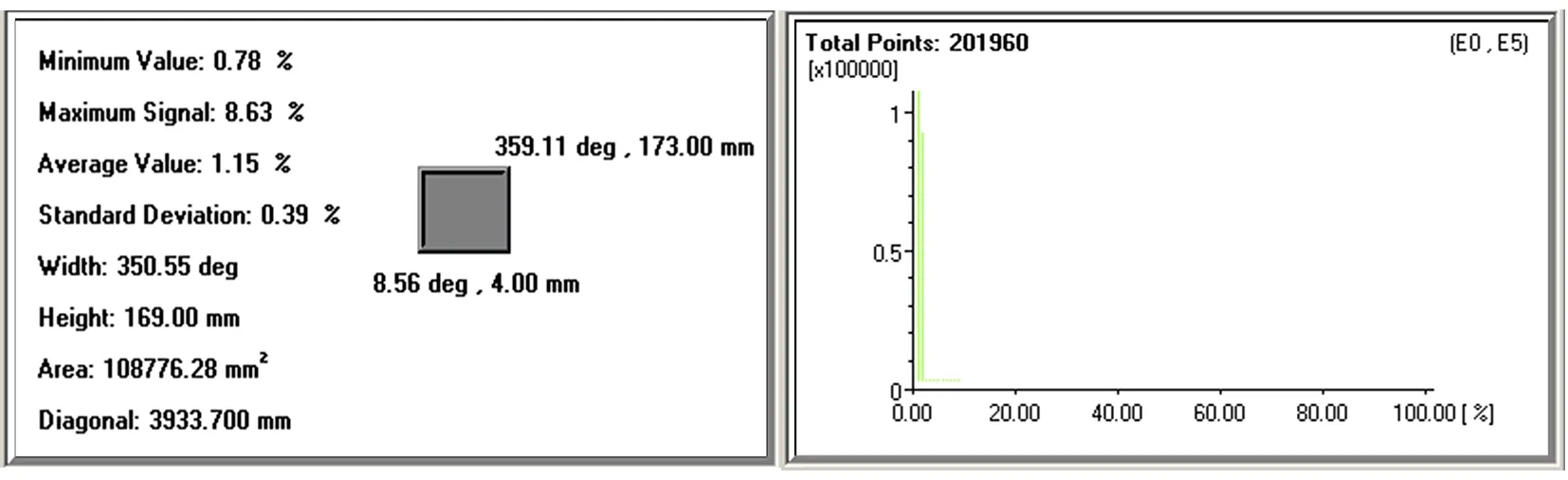

精加工后采用C扫描超声检测仪LS-200LP对锻件进行超声水浸检测,为了满足平底孔当量灵敏度及盲区要求,使用平底孔当量为∅0.4 mm标准试块,检测面粗糙度≤1.6 μm且在检测前去除被检件表面影响检测的污垢等附着物。检测灵敏度为∅0.8 mm-80%,检测频率为10 MHz,采用直入射水浸法,超声检测的方向基本垂直于锻件的流线方向,且达到了对整个锻件的100%检测。检测结果为∅0.8 mm-18 dB,锻件组织均匀,没有大晶粒组织存在,检测结果如图7所示。

图7 锻件检测结果Figure 7 Test results of forgings

3.2 高倍检测

对锻件进行解剖,低倍组织均匀,无明显偏析,消除了传统镦饼方式的枝晶组织。在中心、R/2及边缘取样进行晶粒度检测,腐蚀液采用氯化铜盐酸酒精溶液(5 g氯化铜+100 ml盐酸+100 ml酒精),锻件的晶粒形貌均已是再结晶的等轴晶粒,边缘等效应变为0.75左右,低于中心及R/2的等效应变为1~1.75,但晶粒度为9.0级,棒料的组织对锻件有较为明显的遗传作用,见图8。棒料镦饼时,平砧的加热温度一般只能达到400℃左右,棒料的加热温度一般为990~1050℃。常规方法进行镦饼时,平砧与饼坯间存在温度差,GH4169合金坯料与模具接触的部位温度会降低并形成冷模影响区;采用塑性垫进行镦饼时,坯料在转运及镦饼的大半时间均未与平砧直接接触,从而避免了冷模影响区的形成,从低倍及晶粒形貌上也可以看出,锻件整体晶粒均匀细小,没有冷模影响区的典型双重晶粒组织。

图8 锻件的晶粒度组织Figure 8 Grain size of forgings

合理的δ相数量及形态是获得GH4169合金良好综合性能的技术关键,δ相数量过多会造成持久及蠕变等性能降低,δ相数量过少会造成材料具有缺口敏感性。从图9可以看出,锻件的δ相呈颗粒状及短棒状均匀分布于晶界,利于锻件的持久性能。

3.3 力学性能测试

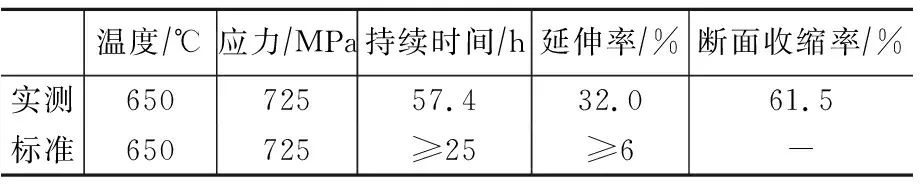

按图10所示,对锻件采用线切割方式,在边缘弦向、R/2弦向、中心弦向及径轴向取样进行室温拉伸及650℃高温拉伸测试,以反映锻件不同位置、不同方向及不同晶粒大小等情况下的性能情况。检测结果如表2所示,均满足标准要求,并且抗拉强度与屈服强度的差值≤3%,各向异性不明显。检测锻件中心、R/2及边缘的硬度,结果为435~438HBW,差值很小。锻件的持久性能如表3所示,持久试验时间达到48 h后,每隔8 h增加应力35 MPa,直至拉断,持久时间为57.4 h,断口发生在光滑部位,持久性能良好。合理的晶粒尺寸和δ相的数量是获得GH4169合金锻件优良持久性能的关键,600℃以上时晶粒粗的锻件显示出晶界数量少的优势,会使持久性能提高,而晶粒细化一定程度上可以提高锻件的强度性能。采用塑性垫进行镦饼时,避免了变形死区及冷模层的形成,有利于控制应变速率以获得合理的晶粒尺寸及δ相的分布,进而获得良好的性能。

表3 持久性能Table 3 Creep-rupture properties

4 结论

(1)通过研究在GH4169合金镦饼时加装塑性垫的锻造方式,经数值模拟、实物生产及检测,证明消除了传统镦饼方式存在的变形死区。

(2)塑性垫的使用使坯料在转运及镦饼过程中基本未与平砧直接接触,从而避免了冷模影响区的形成,有利于控制应变速率以获得合理的晶粒尺寸及δ相的分布。

(3)通过加装塑性垫方式镦饼的锻件,其晶粒均匀细小,δ相分布合理,无枝晶组织,并通过力学性能测试发现,锻件的边缘弦向、R/2弦向、中心弦向及径轴向的抗拉强度与屈服强度差值≤3%,各向异性不明显。