35CrNi3MoV高强韧性锻件研制

2021-11-07杨耀龙肖建军

杨耀龙 毛 蔚 肖建军 冯 敬

(二重(德阳)重型装备有限公司,四川618013)

35CrNi3MoV钢是一种优质的合金钢,常用于制造高压、超高压容器及相关附件,由于材料碳含量高且有低温韧性的要求,因此锻件产品在制造过程中,既要保证组织的充分转变,又要防止开裂。此外,该钢属于NiCrMoV钢,组织为典型的贝氏体组织,具有十分强烈的组织遗传性,需要采用合适的预备热处理工艺,消除组织遗传,实现晶粒的细化与均匀化[1-2],为后期产品力学性能的苛刻要求做好准备。本文以某筒体锻件为研制对象,采用Jmatpro计算软件对其化学成分进行模拟分析,并结合锻后热处理工艺优化和钢水纯净化冶炼,最终实现筒体锻件的合格制造。

1 筒体锻件的尺寸规格与典型力学性能要求

筒体锻件的典型尺寸见图1,锻件长度为1902 mm,内径为190 mm,外径为460 mm,壁厚135 mm,锻件典型的理化性能要求为:Rp0.2≥960 MPa,Rm=1070~1230 MPa,KV2(-40℃)≥47 J。

图1 筒体锻件尺寸图Figure 1 Dimension drawing of cylinder forging

2 化学成分优化分析

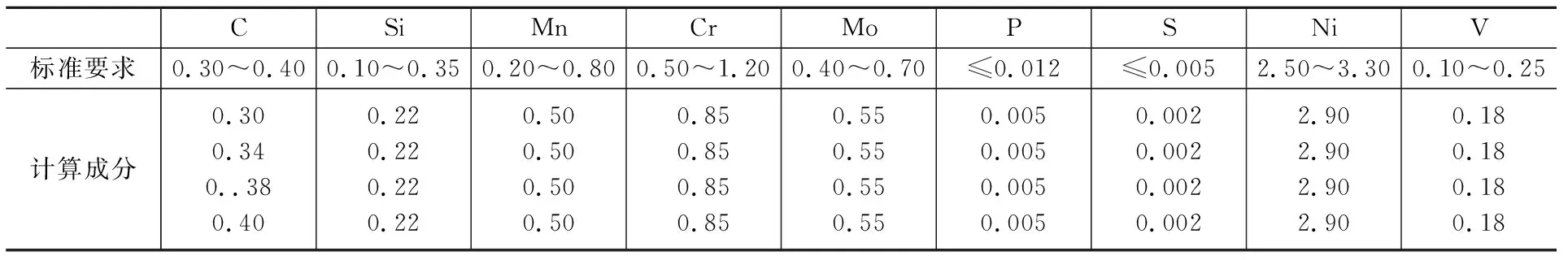

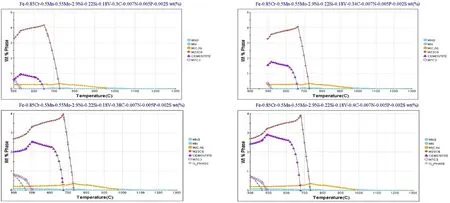

筒体锻件化学成分要求见表1,从表1可以看到,碳含量要求较高,范围在0.30%~0.40%,同时含有较高的合金含量,按照碳当量公式CE=C%+Mn%/20+Ni%/15+(Cr%+Mo%+V%)/10计算,碳当量达到0.724,在淬火过程中极易出现开裂,因此需要对化学成分进行优化研究。本文采用Jmatpro对化学成分进行了优化计算,主要优化对象为碳元素,碳元素计算根据上下限以及中间梯度按照0.04%取值,其余元素按照中限进行控制,计算成分见表1。不同碳含量的平衡相析出计算结果见图2,从图2可以看到,随着碳含量的增加,碳化物平衡析出相的总量是增加的,从碳化物的类型看,随着碳含量的增加,碳化物增加的类型主要是渗碳体,而其他类型碳化物增加量不明显,由于渗碳体在实际制造过程中,容易沿晶界析出,而且尺寸较大,且容易成网,对韧性控制有较大的负面影响,因此从碳化物类型角度,碳含量应该尽量的低。图3是不同碳含量对材料淬透性的影响计算结果,从图3可以看到,随着碳含量的增加,对于工件表面硬度有4HSD的变化,随着深度的增加,硬度变化趋势降低,按照筒体1/2壁厚位置(67.5 mm),硬度变化小于2HSD,强度变化较小。因此综合考虑碳当量、有害相和淬透性,材料的碳含量控制在中下限即0.30%~0.34%,其余合金元素控制在中限,如果锻件厚度增加,可以适当增加Ni、Mo等增加淬透性元素的含量。

表1 化学成分(质量分数,%)Table 1 Chemical composition (mass fraction, %)

图2 35CrNi3MoV钢不同碳含量平衡相计算结果Figure 2 Calculation results of equilibrium phase of 35CrNi3MoV steel with different carbon content图3 35CrNi3MoV钢不同碳含量淬透性计算结果Figure 3 Calculation results of hardenability of 35CrNi3MoV steel with different carbon content

3 锻后热处理工艺模式设计

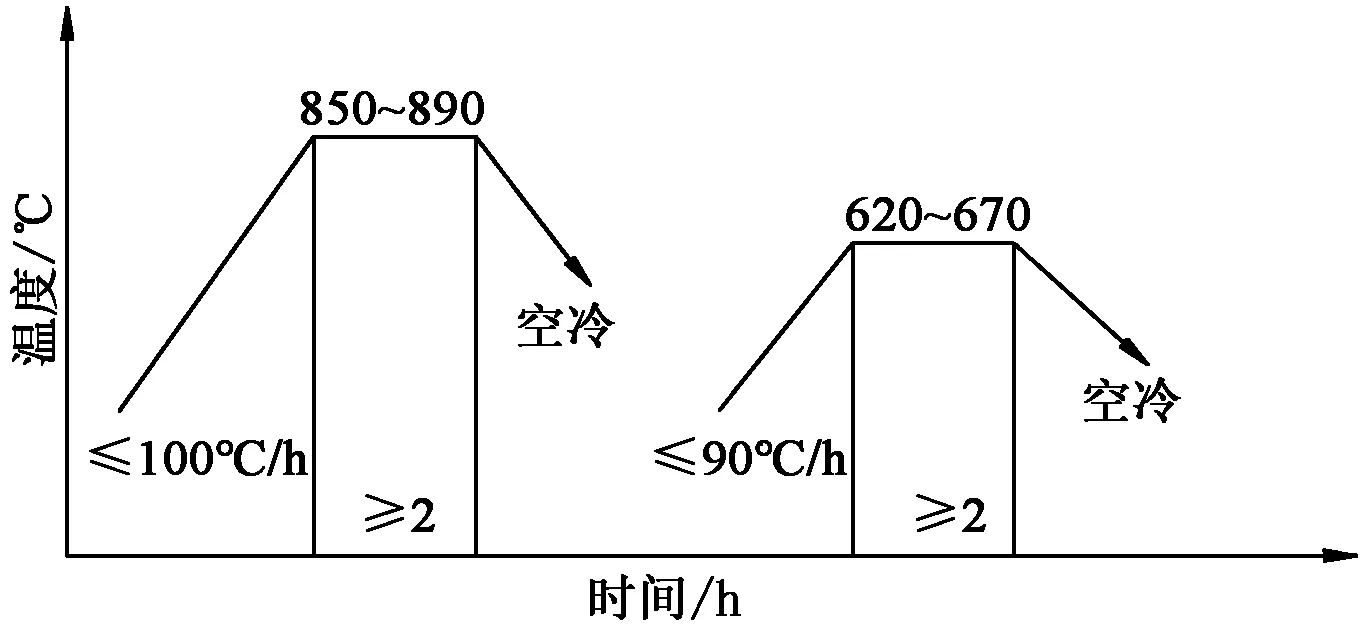

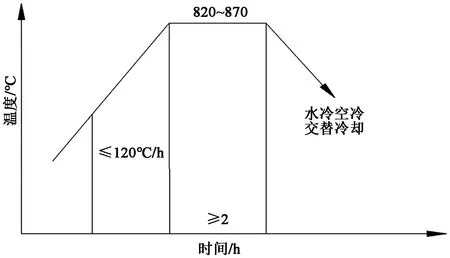

35CrNi3MoV钢为典型的强组织遗传材料,锻件锻造后,由于内外温度场的差异和变形程度的差异,锻造完成后,锻件内部的晶粒为粗晶和混晶,因此为了给调质热处理提供良好的组织和晶粒条件,必须进行锻后热处理。根据材料的特性,锻后热处理的组织遗传消除模式主要有两种[3- 4],一是平衡转变,一是奥氏体自发再结晶,考虑筒体锻件的尺寸和壁厚,本次筒体锻件的锻后热处理采用奥氏体自发再结晶的正回火工艺模式进行组织遗传消除和晶粒均匀化,工艺模式见图4。

图4 锻后热处理工艺曲线Figure 4 Process curve of heat treatment after forging

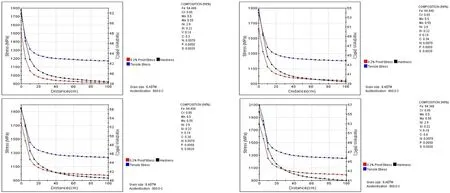

4 性能热处理

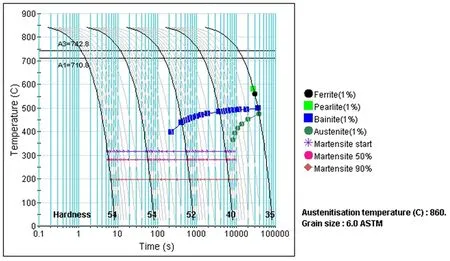

通过性能热处理,可实现锻件组织的优化以及强韧性的合理匹配,由于筒体锻件强度和低温韧性要求高,因此性能热处理过程中,以马氏体和贝氏体组织为控制目标,为得到马氏体和贝氏体的临界冷速,采用Jmatpro对其连续冷却曲线(CCT曲线)进行了模拟计算,计算结果见图5,根据图5计算结果,材料得到全贝氏体的临界冷速为大于216℃/h,要得到全马氏体的临界冷速为7200℃/h,因此在冷却过程中,要尽量加快冷却速度,工艺上采取了淬火窜动、冷却水温度控制、冷却水循环等工艺要求。

图5 35CrNi3MoV钢CCT曲线计算结果Figure 5 CCT curve calculation results of 35CrNi3MoV steel

另外,由于锻件碳当量高,存在较大的开裂风险,因此为了保证充分获取贝氏体和马氏体,同时为了避免开裂,充分利用锻件高温塑性较好的特点,采用水冷-空冷-水冷交替冷却的方式,保证临界冷却速度的同时降低淬火应力,降低开裂风险,筒体的淬火工艺曲线见图6。同时,考虑到强度对回火温度敏感的特性,工件在回火过程中,采用外接热电偶对工件温度进行严格监控。

图6 淬火热处理工艺曲线Figure 6 Quenching heat treatment process curve

5 力学性能检验结果

筒体锻件按照GB/T 34019—2017标准,在工件一端的1/2壁厚处取样进行理化性能检测,取样示意图如图7所示。筒体锻件的力学性能检测结果见表2,从表2可以看到,锻件的力学性能均满足标准要求,特别是低温冲击,有着较大的富裕量,晶粒度细小均匀。

表2 筒体锻件力学性能检测结果Table 2 Test results of mechanical properties of cylinder forgings

图7 筒体取样位置图Figure 7 Cylinder sampling location map

6 结论

(1)35CrNi3MoV碳含量控制在中下限即0.30%~0.34%,其余合金元素控制在中限,如果锻件厚度增加,可以适当增加Ni、Mo等增加淬透性元素的含量。

(2)采用正回火的锻后热处理工艺以及水空交替淬火的性能热处理,可以得到优良的组织和良好的力学性能,满足产品的设计要求。