大规格棒料锻前加热及空冷过程传热研究

2021-11-07韩敏娜谢小川张海成罗恒军

韩敏娜 谢小川 张海成 罗恒军

(中国第二重型机械集团德阳万航模锻有限责任公司,四川618000)

锻造生产可以大致分为三个环节:锻前加热、锻造、锻后热处理,棒料的锻前加热是锻件生产中一个至关重要的环节。加热时间太短会影响锻件质量、增加成形难度;加热时间过长又会降低生产效率、增加能耗、致使锻件产生较厚的氧化皮和脱碳层[1]。因此,对棒料加热过程进行研究,有利于合理控制加热时间,对锻件实际生产意义重大。

在锻造过程中,棒料从加热炉到模具的转移阶段实际上是一个空冷过程,该过程坯料的温降情况对坯料始锻温度影响大,而热交换系数是影响空冷过程的重要因素。数值模拟中的反传热法是获取热交换系数的有效手段[2- 4]。反传热法是利用试验测得的物体某点上的温度-时间变化曲线,通过求解导热微分方程获取表面换热系数的方法[5]。该法可以获得与实际工况高度契合的热交换系数,能够较为准确地模拟转运过程坯料的温降情况,进而提高锻造模拟精度,还可以推广到淬火等热处理工序,在工程实际中具有重大应用价值。

1 理论推算

棒料在炉内,换热以导热、对流、辐射形式进行热量传递;棒料从高温的炉壁或火焰喷头通过对流或辐射方式获得热量,棒料内热量主要以热传导的方式传递。

根据能量守恒,微元体的热平衡式可以表示为下列形式:(导入微元体的总热流量)+(微元体中内热源生成的热量)=(微元体内能的增量)+(导出微元体的总热流量),结合傅里叶定律推算出导热微分方程的一般形式:

式中,物性参数热导率λ、比热容c、密度ρ都是常量,Q为单位体积内热源的热量。

对于厚度为2δ的无限大平板一维非稳态求解,周围介质温度为Tf,为使边界条件齐次化,习惯上采用以周围介质温度Tf为起点基准的过余温度θ(=T-Tf)。此时适用的微分方程式及定解条件可表示为:

初始条件:t=0时,θ=θ0(初温已知)

边界条件:t>0时,x=0处,∂θ/∂x=0;x=δ处,-∂θ/∂x=θα/λ。

选取平板的半厚δ为长度的基准量,变量x与δ之比为无量纲长度X=x/δ。推广到方程式中其它变量θ和t,选取θ0和t0为基准量可得无量纲温度和无量纲时间为Θ=θ/θ0、t=tf/t0,无量纲微分方程可表示为:

初始条件:t=0时,Θ=1(初温已知)

边界条件:t>0时,X=1处,-[∂Θ/∂X]X=1=αδ/λΘX=1

式中,无量纲物理量组合at/δ2称为傅里叶准数,记为F0;αδ/λ称为毕奥准数,记为Bi。

壁中心过余温度θm的解原则上具有θm/θ0=ΘX=0=f1(F0,Bi)形式,任一点x的过余温度θ可从下列准则关系式中推算出来:

θ/θm=(θ/θ0)(θ0/θm)=f2(F0,Bi)

对于理想无限大平板、无限长圆柱f2(F0,Bi)与θm/θ0的关系有诺谟图、与θ/θm关系有图表可查。

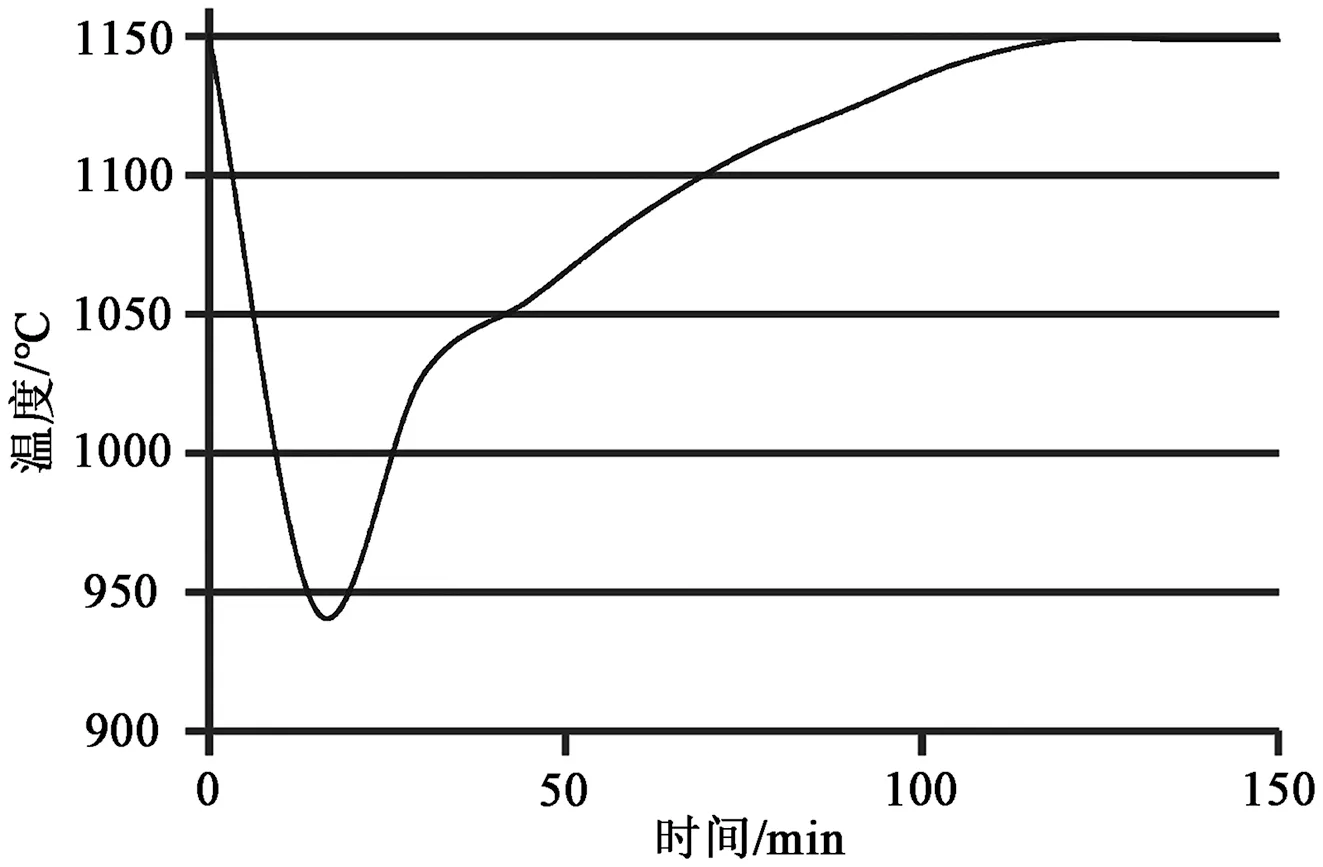

将∅530 mm、总长2535 mm的棒料简化为三边尺寸为2δ1=0.53 m,2δ2=0.53 m,2δ3=2.535 m的方形钢锭,初温t0=20℃,推入炉温为1150℃的加热炉内加热。已知钢锭的λ=24.02 W/(m2·℃),热扩散率a=0.639×10-5m2/s,边界上的表面传热系数α=265 W/(m2·℃)。可以求得钢锭中心温度达到1000℃所需要的时间。

取钢锭中心为原点,三面的法线方向为坐标轴x、y、z,则有:

钢锭中心的过余温度准则为:

t值未知,先按经验取得t值,第一次估算的中心过余温度准则不一定正确,待估算得的中心过余温度准则无限逼近于0.1327时,可得合理的加热时间t值。多次试算后的结果如下:

取t=3 h时,

根据以上准则值查诺谟图得:θm/θ0=(θm/θ0)x(θm/θ0)y(θm/θ0)z=0.37×0.37×0.9=0.12321,此试算值与实际值0.1327最为接近,误差为7%。因此,可以算得,棒料中心加热到1000℃的加热时间约为t=3 h-3 h×7%=2.79 h,即167.4 min。

2 试验方案

试验以∅530 mm、总长2535 mm、重4.3 t大规格45号钢棒材为研究对象,为模拟棒料在炉内真实的加热情况,随炉放置相同规格棒料一支、其他负载假料若干总重为12.67 t,即炉内共4支棒料。选取真实棒料上的2个特定位置点,通过测量其加热、冷却过程中的温度变化,结合数值模拟和传热理论对传热过程展开研究。

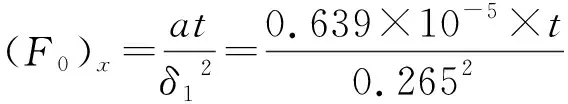

选取的2点如图1所示,在大规格钢棒同一端,采用机加的方法钻取∅10 mm测温孔A、孔B,以长度方向为x轴、径向为y轴、钻孔端孔中心为原点、孔轴线截面为平面,孔A、孔B的坐标分别为(100,235)、(300,0)。将∅6 mm直径N型铠装电偶(测温区间400~1200℃)插入测温孔直达孔底,用保温棉将间隙填满,再用铁丝楔紧,防止在转运棒料过程中铠偶发生松动。

图1 测温孔示意图Figure 1 Schematic diagram of temperaturemeasuring hole

图2 棒料连同负载假料装炉图Figure 2 Loading plan of bar and load dummy

加热炉采用室式加热气炉:加热温度800~1200℃、设备精度±15℃、有效区域5000 mm×4000 mm×1500 mm,炉内放置200 mm高垫块若干,保证棒料加热过程均匀性。电炉在1150℃保温后,将坯料和负载假料装炉,装炉示意图如图2所示,右2为外接铠偶试验用料。铠偶一端接测温孔、另一端接无纸记录仪,电炉温度记录仪每15 min记录一次,坯料测温无纸记录仪每2 min记录一次。棒料芯部到1135℃、保温一段时间后,将坯料放置在料架上进行空冷,并记录测温孔温度。

3 试验结果

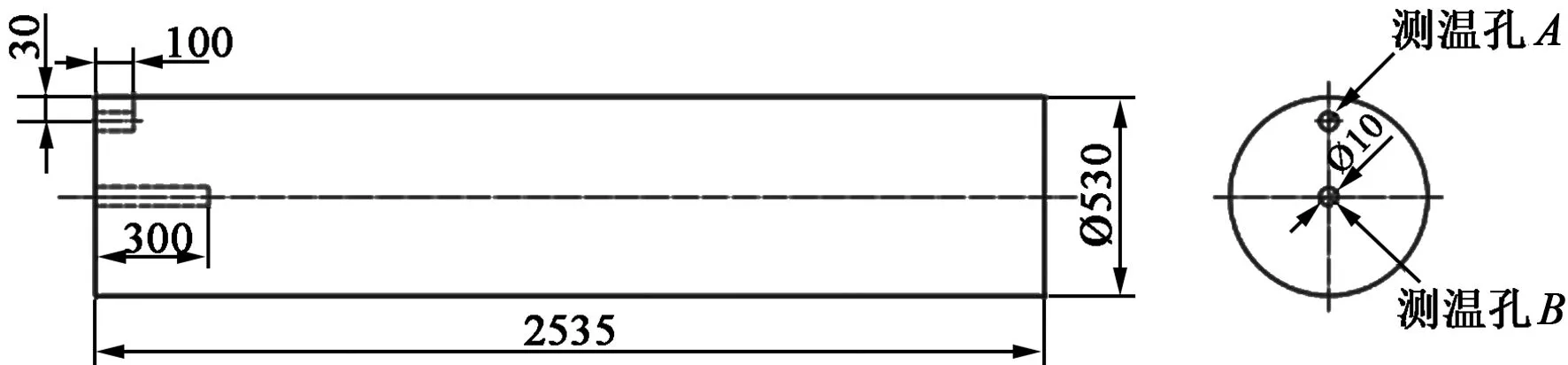

∅530 mm×2535 mm规格45号钢材质技术条件按GB/T 699—2015《优质碳素结构钢》执行,化学成分如表1所示。

表1 棒料化学成分(质量分数,%)Table 1 Chemical composition of bar(mass fraction,%)

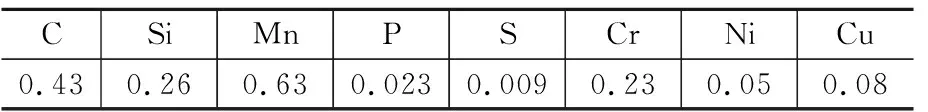

图3是棒料在装炉时,气炉的温度(加热环境)曲线。炉门打开后,将棒料和负载假料转运至炉内垫块上,记录后关闭炉门。由图3可知,试验过程中,气炉温度曲线呈先下降、后上升的趋势。在炉门打开阶段,炉内热量急剧向空气内扩散,导致环境温度呈线性下降;炉门关闭,棒料从气炉环境内获得温度,当气体燃烧产生的热量低于棒料升温所需的热量时,环境温度继续下降,15 min时环境温度降至最低943℃;直至平衡后,气体燃烧产生的热量高于棒料升温所需的热量,环境温度逐渐升高,升温曲线逐渐趋于平缓,120 min环境温度达到设定值1150℃。

图3 气炉(环境)升温温度曲线Figure 3 Gas furnace (environment) temperature rise curve

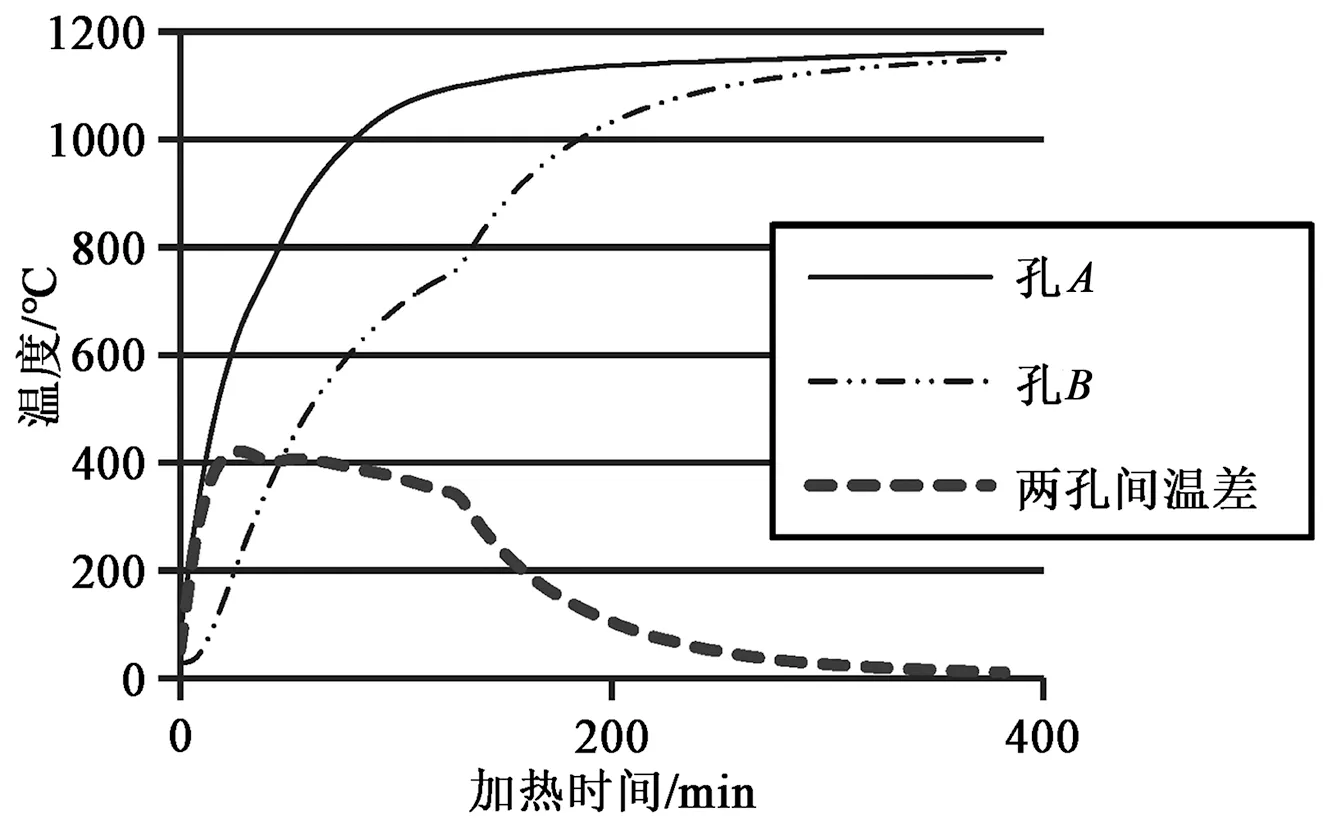

图4是坯料孔A、孔B两点在气炉(加热环境)中的升温曲线。由图可知,加热初期由于坯料和加热气氛温差巨大,表面传热剧烈,坯料温度上升很快;加热后期,坯料温度逐渐逼近炉内气氛温度,温升速度逐渐减小。最终在约324 min时,坯料心部孔B达到要求值1135℃。从图4可以看出,表面、心部之间的温差随着加热的进行呈现出先增加后减小的趋势,温差曲线出现了两个明显的拐点,基本与表面孔A、心部孔B升温曲线上拐点出现的时间一致。第一个拐点出现时间在加热28 min时,此时表面与心部之间的温差在420℃左右。此时出现拐点,一是随着加热进行,棒料表面与炉气温度差减小,减慢了表面温升速度;二是由于表层金属进入相变阶段吸收了大量热量,致使表面温升速度减小。接下来一段时间内,棒料温度差在较小范围内浮动。第二个拐点出现在加热时间125 min时,表面与心部之间的温差在345℃左右,此时心部孔B温升曲线出现了拐点,这是由于心部发生相变,吸收了大量热量,致使温度上升困难。加热125 min后,表面温度接近炉气温度,温度上升非常缓慢;心部金属相变阶段完成,温度升高较快,表面与心部温差减小,逐渐趋于0℃。在加热324 min时,心部温度为1135℃,加热过程完成。

图4 坯料孔A、孔B升温温度曲线Figure 4 Temperature rise curves of blank holes A and B

图5 孔A、孔B模拟与实际升温曲线对比图Figure 5 Comparison of simulated and actual heating curves of holes A and B

4 模拟仿真

图5是孔A、孔B模拟与实际升温曲线的对比图。由图5可知,坯料表面孔A模拟与试验温升曲线拟合较好,而内部孔B模拟与试验曲线有较大差距。对比理论计算和实际加热时间,当坯料心部升温至1000℃时,实际需要加热时间为185 min,理论计算的加热时间为167.4 min,相差9.5%;对比理论计算和模拟加热时间,模拟加热时间为136.6 min,与理论计算时间167.4 min相差30.8 min,误差在18.4%。误差产生的原因可能是由于实际加热过程中,炉内同时加热了多根棒料,导致棒料实际温升速度低于模拟速度。

5 空冷过程研究

反传热法是根据试验测得物体上某点的温度-时间曲线,通过对导热微分方程进行求解以获得物体表面的综合换热系数。将试验获得的冷却数据与模拟冷却曲线进行拟合,并根据拟合结果修正初始值,最终获得较为合理的表面热交换系数-温度曲线。

得到的预测坯料温度曲线如图6所示,从图中可以看出,经过反传热法优化计算后,B点模拟曲线与实测空冷曲线拟合较好。

图6 模拟与实测坯料内孔点冷却曲线Figure 6 Simulation and measurement of blank inner hole cooling curve

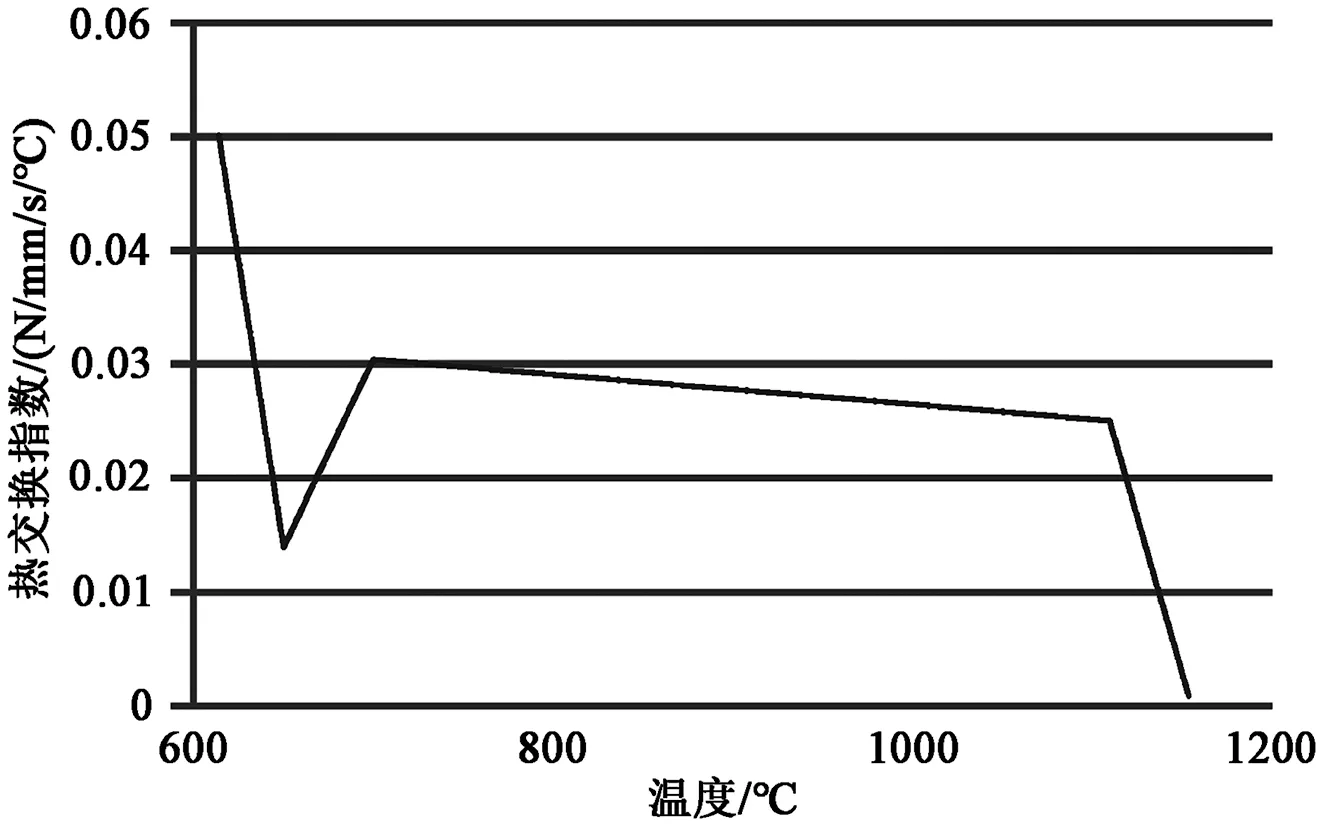

模拟得到的热交换系数与温度之间的关系曲线如图7所示。从模拟结果来看,空冷过程中换热系数呈现出快速上升、缓慢上升、快速下降、快速上升四个阶段。可见,在冷却过程中,对流系数是不断变化的,要想获得与实际接近的模拟结果,不能简单将对流系数设置成一个常数。

图7 模拟得到的热交换系数与温度之间的关系曲线Figure 7 The relation curve between heat exchange coefficient and temperature obtained by simulation

6 结论

以∅530 mm规格45号大规格棒料锻前加热和空冷为研究对象,结合理论推算、模拟仿真和现场试验,得出以下研究结果:

(1)加热过程坯料心部升温至1000℃时,实际加热时间185 min,模拟加热时间136.6 min,理论计算时间167.4 min,理论计算和实际加热时间较为吻合,模拟偏差较大的主要原因是忽略了实际炉内负载;

(2)空冷过程经过反传热法优化计算后,坯料内部点模拟曲线与实测空冷曲线拟合较好。要想获得与实际接近的模拟结果,不能简单将对流系数设置成一个常数。