分体式散索鞍加工技术研究

2021-11-07刘昌华黄安明

刘昌华 苏 兰 陈 龙 黄安明

(德阳天元重工股份有限公司,四川618000)

关键字:悬索桥;散索鞍;空间鞍槽;机加工

1 工程概况

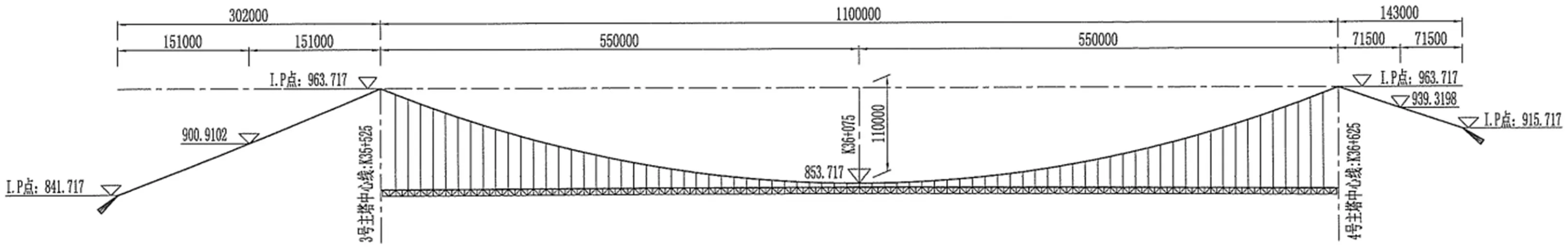

开州湖特大桥(桥型布置见图1)位于瓮安至开阳高速公路K35~K37路段,横跨洛旺河峡谷。桥跨布置为3×30 m T梁+1100 m单跨钢桁梁悬索桥+1×40 m T梁。主桥为1100 m单跨钢桁梁悬索桥,垂跨比1/10;主塔塔高分别为135.0 m、139.0 m;桥梁为单跨千米级板桁结合加劲梁,是亚洲第二大山区双塔单跨钢桁梁悬索桥,主跨长度为贵州省第二。结合两岸锚位处的地形及地质条件,瓮安岸采用重力锚,开阳岸采用隧道锚。

图1 开州湖特大桥桥型布置图Figure 1 Layout of Kaizhou Lake Bridge

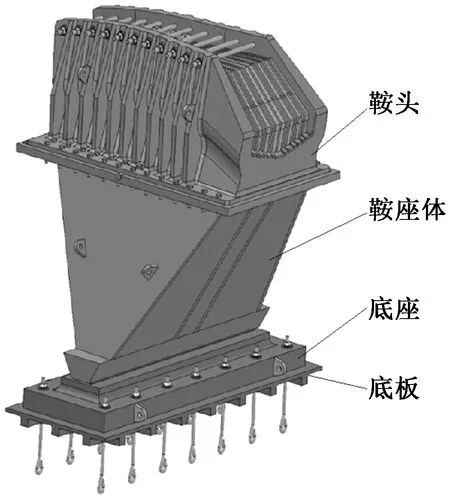

散索鞍位于桥塔锚碇处,主要起支撑主缆并平顺改变主缆方向的作用[1]。开州湖散索鞍(图2)为摆轴式结构,采用铸焊结合的结构形式,鞍头采用铸钢铸造,鞍座体由钢板焊成,鞍头与鞍座体采用高强螺栓连接。由于开州湖散索鞍处在山区地理位置,为了便于运输和现场安装时便于起吊以及减少门架等措施费用,开州湖散索鞍在国内悬索桥建设中首次采用分体式散索鞍体结构。鞍头为铸钢件,按GB/T 7659—2010要求,材料牌号采用ZG270- 480H;散索鞍座体为焊接件,按GB 713—2014要求,采用材料牌号为Q345R的钢板焊接。开州湖散索鞍的制造主要涉及鞍头的铸造,鞍座体的焊接,鞍头和鞍座体的机加工,本文对开州湖散索鞍鞍头和鞍座体的机加工进行工艺技术分析,研究和探讨分体式结构散索鞍的制造加工问题。

图2 散索鞍总成效果图Figure 2 The drawing of splay saddle assembly

2 机加工工艺

2.1 机加工重难点分析及解决措施

(1)鞍槽圆弧绳槽线性尺寸保证难度大。为了保证鞍槽内圆弧绳槽尺寸的准确,加工时采用数控镗床进行鞍槽侧壁和圆弧绳槽的加工,通过计算机编程,先在计算机上模拟加工检查程序的正确性,然后再进行实物加工,从而保证加工出的绳槽圆弧的准确性。最后再通过手工修磨出口处圆弧和棱边,保证鞍槽圆弧光滑平整。采用鞍头与鞍座体把合后整体加工鞍槽和底块键槽的方案,避免了多次装夹带来的误差,保证了鞍槽与底块的加工精度。

(2)由于索鞍鞍槽较深(约1200 mm),主轴方向行程大,导致机床主轴刚性差。通过设置合理的切削参数,减小刀具的进刀量,且加工中尽量利用机床主轴外的矩形滑枕以增加主轴镗杆的刚性,从而保证加工精度。

(3)鞍槽为既有竖弯又有平弯的三维空间曲面,其鞍槽线性精度不易保证。散索鞍在计算机上采用软件中的CAD模块建立三维模型,利用加工模块进行加工工艺分析,设置加工工序余量,指定加工所用刀具,规划合理的刀具路径,设置加工工艺参数,然后编制数控加工程序(图3)。建立1∶1机床模型,将产品三维模型导入仿真模拟软件中,进行切削参数调整、优化,组合分析出最佳的工艺参数,然后模拟加工(图4),检查程序路径是否正确。模拟加工后,零件模型与加工后模型对比,分析加工精度。最后将仿真无误后的程序拷贝至数控机床。

图3 铣削刀轨模拟Figure 3 Milling tool path simulation

图4 加工仿真模拟Figure 4 Machining analogue simulation

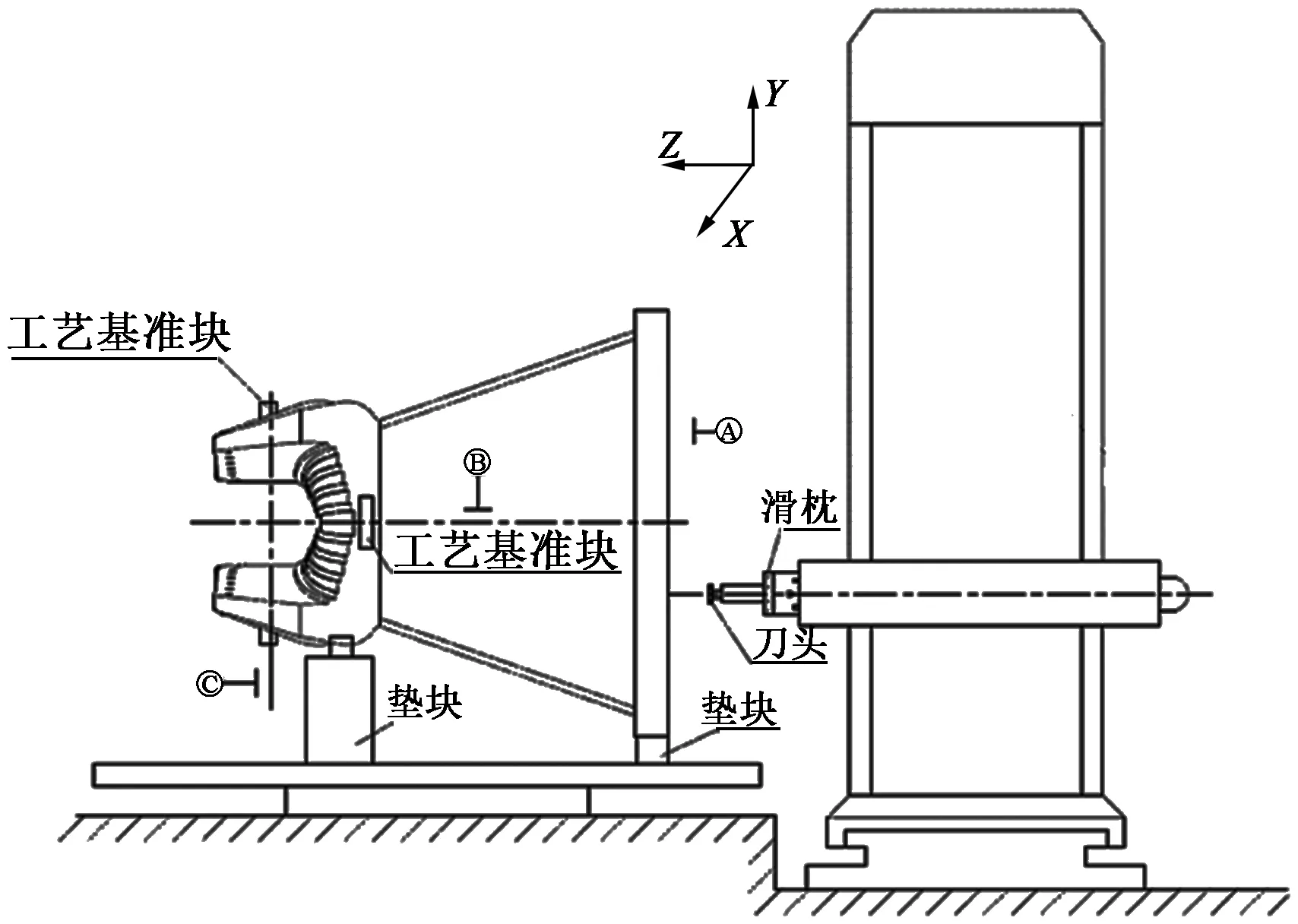

(4)散索鞍底部承板安装槽与鞍头形位公差不易保证。鞍体底部承板安装槽与鞍头的位置关系既要求安装槽面与散索鞍横向中线的垂直度和对称度,又要求与鞍槽中心竖直平面的垂直度。由于散索鞍外形尺寸大、重量大,鞍体底部的承板安放槽与鞍头间距离远,难以达到加工精度要求。为使加工精度达到要求,在前期加工中需设置两组工艺基准:(a)在鞍槽出口端部下方设置工艺基准块,在数控加工鞍槽时,对基准块与鞍槽中线垂直的端面和底面进行精加工,保证两基准面分别与鞍槽中线垂直,作为随后加工底槽的找正基准。(b)在鞍体外侧靠中间位置的筋板上设置工艺基准块并将其与底部承板槽中线平行的侧面精加工后作为后序的找正和测量基准面,保证该基准面顺筋板方向与通过IP点的基准中线平行并记录到基准中线的距离。加工底槽时,按端部基准平面和侧面筋板工艺块上的基准面找正,按侧面筋板上工艺块的基准面尺寸定位底部承板槽的中线位置,进行承板槽各部位尺寸加工并控制两侧面与中线的对称,从而保证相关部位的形位公差要求,加工示意图见图5。

图5 散索鞍底部承板槽加工示意图Figure 5 Schematical diagram of bearing plate groove on the bottom of splay saddle

2.2 机加工设备的选择

散索鞍鞍头重约60 t,散索鞍鞍座体重约44 t,鞍头和鞍座体单件重量大,组合重量超过100 t,机加工需要大型起吊设备和配备大型工作台的数控设备来完成,为了保证机加工精度,减少装夹次数,避免多次装夹造成的精度误差,需要在带回转工作台的大型数控设备上进行机加工,随着装备水平的提高,机加工能力和精度得到了大力提升,目前散索鞍加工通常采用回转法[2]进行加工,加工设备选用大型数控镗铣床进行加工,设备配置有全数控回转工作台(回转工作台的最大承重能力分别为450 t、180 t),机床控制系统拥有优秀的人机交互性、系统稳定性,伺服系统、位置测量系统和补偿系统,能保证多轴联动加工精度。制造车间安装起吊能力分别为400 t、150 t、100 t、50 t、32 t等不同规格的起吊行车,满足散索鞍分体和组合起吊的需要。

表1 散索鞍加工精度要求Table 1 Machining accuracy requirements of splay saddle

2.3 机加工工艺方案

针对散索鞍的结构特点,研究确定散索鞍的加工工艺方案为:鞍头的粗加工(部分精加工即与鞍座体结合面的精加工)→鞍座体的粗加工(部分精加工即与鞍头结合面的精加工)→鞍头和鞍座体组合精加工,如图6所示。

(1)鞍头加工:在大型数控镗床上先对散索鞍鞍头毛坯进行粗加工,粗加工散索鞍头底面、鞍槽及两端面。精加工底面及四周到位,并数控定位底面把合螺栓孔。工件平放,加工鞍槽拉杆孔凸台面,并定位拉杆孔中心,修整偏心的凸台外形。

(2)鞍座体加工:在大型数控镗床上先对散索鞍鞍座体进行粗加工,粗加工底块键槽,精加工散索鞍鞍座体上平面并把合螺栓孔。

(3)鞍头和鞍座体组合精加工:将鞍座体与鞍头用螺栓把合,采用数控镗床精加工鞍槽、底块键槽及骑缝销孔,加工时工件一次装夹定位,加工完鞍槽通过旋转工作台来加工底块,避免二次装夹带来的偏差。

图6 散索鞍机加工Figure 6 Machining of splay saddle

3 制造质量分析

散索鞍各零部件的主要加工面的精度应满足图纸规定的要求。未注尺寸公差按GB/T 1804—2000要求。各部件的主要加工件精度要求及检测结果见表1。

4 结语

悬索桥分体式散索鞍结构复杂,体积大,重量大,机加工需要配备100 t以上的大型起吊设备,加工机床承重平台也需满足承重要求,散索鞍鞍槽是既有竖弯又有平弯的三维结构,鞍槽线性精度不易保证,为保证加工精度,需要加工机床具有回转平台,加工中能实现多轴联动,上述加工工艺保证了分体式散索鞍的加工,保证了索鞍的精度要求,为今后类似结构散索鞍的加工提供了参考。