生产小规格切片对USG600-1切粒机的改造

2021-11-06孙维靖

孙维靖

(中国石化仪征化纤有限责任公司聚酯部,江苏仪征 211900)

生产聚酯切片时,切片规格经常会进行调整。长、宽、厚三个维度的几何尺寸都有可能需要变化。宽度和厚度的改变可以通过改变铸带孔截面尺寸的大小来实现,而粒子长度的改变,对变频控制的三电机驱动切粒机来说是很容易实现的,粒子长度可以做到无级调节,而对于单电机驱动的切粒机来说,粒子长度是不可以随意调节的。德国AUTOMATIK公司配套的USG600-1立式切粒机只有一只电机驱动,想要生产短长度粒子(如长度从4 mm变为3 mm),就必须对切粒机的局部结构进行改造。

1 铸带头、导流板的改造

如果生产的小规格粒子在三个维度均有所减小,宽度及厚度的减小可通过对铸带头、导流板的改造实现。经过核算,可以将铸带孔的数量适当增多,孔径适当减小。我们以生产切片规格从3 mm×3 mm×4 mm(宽×厚×长)改为2.5 mm×2.5 mm×3 mm为例进行阐述。将铸带孔由60孔改为75孔,孔径由Φ7.6改为Φ5.5,相应的导流板也改为75槽,即可实现粒子宽度和厚度的减小。

2 切割传动系统改造

粒子长度的减小(由原来的4 mm减小为3 mm),必须通过对切割变速系统的改造实现。

2.1 改造方案之一(改变引料辊与动刀的速比)

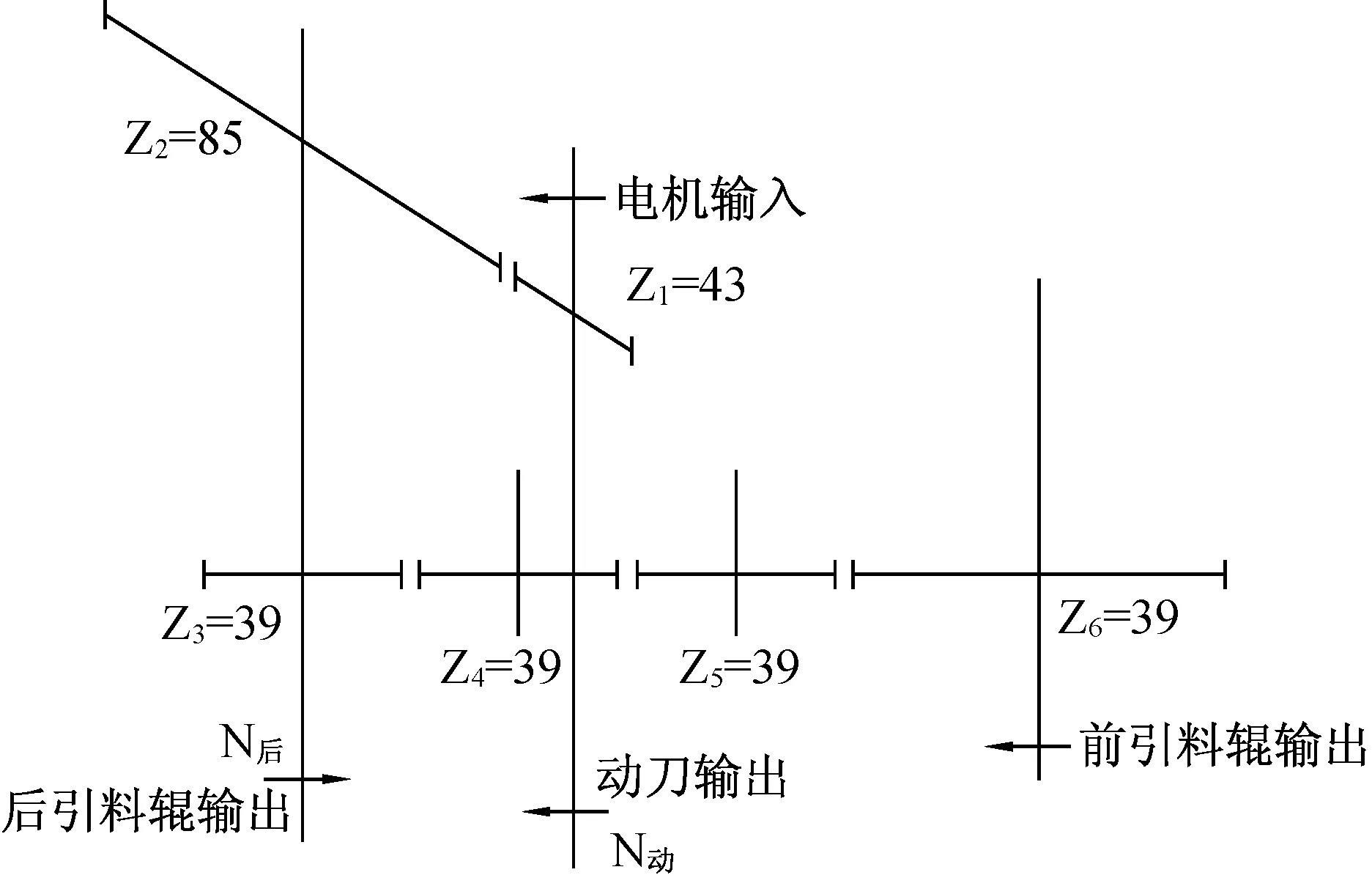

图1为USG600-1切粒机齿轮箱的切割变速系统示意。

图1 切粒机齿轮箱传动关系简图

电机与动刀直联,各齿轮的齿数在图中均已标出,模数m均为2.5。

其余几个参数为:动刀齿数Zd=30(制造商原配动刀齿数)。

后引料辊直径D后=75 mm

设动刀转速为N动;后引料辊转速为N后

根据传动关系

(1)

式中Z1为一级传动主动齿齿数,Z2为一级传动从动齿齿数。

后引料辊线速度(即牵引速度)为:

动刀转一齿的时间为:

粒子长度:

(2)

将原切粒机的切割变速参数代入,复核现规格粒子长度:

由公式(2)看出,若动刀齿数保持不变,通过改变Z2/Z1的值,即齿轮1和齿轮2的减速比i,就可改变粒子的长度。公式(2)演变为:

当粒子长度为3 mm时

(3)

由于齿轮1和齿轮2啮合的中心距

已经固定不变,所以齿数之和

Z1+Z2=128

(4)

要保持不变。

联解式(3)和(4)得

Z1=35.37;Z2=92.62

因此,选择取整后的齿数

Z1c=35,Z2c=93时

与i值最接近。复核粒子的长度LC为

能够满足所要求的长度规格。

以上三式中,Z1C为一级传动齿轮改变速比后主动齿轮齿数;ZC2为一级传动齿轮改变速比后从动齿轮齿数;LC为一级传动齿轮改变速比后切出粒子的长度。

目前对于粒子长度规格的偏差尚缺乏统一的质量控制标准,一般认为,长度出现±0.4 mm的偏差,均视为合格切片,主要控制指标为百粒重。

2.2 改造方案之二(改变动刀的齿数)

由公式(2)也可以看出,若保持齿轮1和齿轮2的速比不变,通过改变动刀的齿数Zd也可以改变粒子的长度。

当粒子的长度为3 mm时,由公式(2)

取整数Zd=40齿。

复核粒子的长度:

符合要求。

2.3 两种方案比较

由以上计算可以看出,要得到长度规格为3 mm的粒子,通过改变齿轮1和齿轮2的速比或将动刀齿数增为40齿均能满足要求。从改造投资来看,重新加工一对齿轮要比制作40齿的动刀来得经济(前者费用估计在2万元以内,后者费用估计在10万元左右),因此方案1可考虑为首选方案。

增加动刀齿数的方案,原切粒机制造厂家AUTOMATIC的动刀系列中就有25、30、40、50齿等几种规格可供选用以生产不同规格的切片,应该说是比较成熟的方案。

3 生产负荷与电机转速的匹配

粒子的规格得到保证以后,切粒机如何满足生产负荷的变化,只须调整切粒机电机的转速,同时调整好切粒机与熔体供料泵的转速比,就能保证切粒机生产能力与生产负荷的适配。

假如改造后生产负荷与改造前相当,如为300 t/d 左右。铸带头虽然由60孔增至75孔,但总的流通面积仍然减小了。

通过对铸带板孔径的计算,原先铸带孔总面积为:

S1= 60πr2=60π(7.6/2)2=2 721.87 mm2

改造后铸带孔总面积为:

S2=75πR2=75π(5.5/2)2=1 781.87 mm2

由于总的熔体流通面积减小了,因此,为保证同样的生产负荷,铸带速度必须提高,相应的牵引速度也要提高,提高的倍率为:

S1/S2=2 721.87/1 781.87=1.527 5

假定采用方案2,变速系统不变,则相应的电机转速也要增加1.527 5倍。改造之前在300 t/d负荷下,切粒机的平均转速在850 r/min左右,改造后电机的平均转速将达到

850×1.527 5=1 298 r/min

如果采用方案1,变速系统有所改变,此时的动刀转速为

此时电机转速较之变速系统不变时的电机转速增加的倍率为(不考虑总流通面积减小造成的电机转速提高):

若考虑系数1.527 5,正常负荷下,切粒机转速将达到850×1.344×1.527 5=1 745 r/min。

在目前情况下,当一台切粒机故障检修或更换切割室时,另一台切粒机并没有承担100%的负荷,而只是承担了约85%的负荷,原因是从熔体出料泵至切粒机管段阻力增加,一旦熔体出料泵单台运行,出口压力会高报造成该泵联锁自停。因此,当单台切粒机运行时,电机转速在1 450 r/min左右。

改造以后,当切粒机需单台运行时,方案2的电机转速可控制在2×1298×85%=2 206 r/min;方案1电机转速可控制在2×1745×85%=2 966 r/min。

4 改造后的效果

某生产线转产瓶级基础切片,切片的规格是2.5 mm×2.5 mm×3 mm,前期采用的方案1,重新设计并加工了一对胶木齿轮(齿数分别是Z1=35,Z2=93),替代了原配齿轮副,动刀齿数为30齿,生产了长度为3 mm规格的粒子,粒子外观质量符合要求。后期购置了40齿动刀,采用原减速传动关系,继续生产瓶级基础切片,切片规格同样满足质量要求。某生产线转产工业丝切片,规格是3 mm×2.5 mm×3 mm,采用的是方案2,取得了满意的效果。