矿用刮板机自供电链张力检测系统的研究

2021-11-06梁义维王旭平白崟儒

张 雷,梁义维,王旭平,白崟儒

(1太原理工大学机械与运载工程学院,山西太原 030024;2.太原理工大学电气与动力工程学院,山西太原 030024)

0 引言

刮板输送机是煤矿运输系统的重要组成部分,随着煤矿机械化程度提高和煤炭生产高效发展,对刮板输送机的使用要求也越来越高,且刮板输送机的正常运行是采煤过程连续高效的重要保障[1-3]。

刮板链是刮板输送机运输物料的直接施力构件,链条运转距离长,在特定张力下长期往复运动,受恶劣复杂的工况环境(如潮湿、腐蚀、疲劳、重物冲击等)影响,有必要开发链条张力检测系统,保障刮板机安全运行。该系统首先可以链条断单链报警,避免断双链故障,降低故障损失;其次可以通过双链条张力分布状态评估刮板机调直质量;最后可以通过在线监测张力,进行疲劳分析与链条寿命预测[4-7]。

目前,矿用刮板机链张力检测系统一般采用电池供电,需要定期更换,没有长期续航能力[8-9]。张强提出了质量块-弹簧-压电瓷片的结构,将刮板运行过程中的振动能量转换为电能,在质量块受到振动产生往复运动,使压电瓷片产生弹性形变继而转换能量[10-11]。在刮板机链张力检测系统供电装置中,振动发电的功率不足以满足功能较多的监测系统。

结合刮板机的运动特点和运行环境,考虑刮板是运动构件,本文提出了以永磁直线发电机为基础的张力检测系统,将刮板运动的动能作为发电机的原动机,转化为电能,为检测系统持续稳定工作提供电源。

1 系统的组成

张力检测系统主要由4部分组成,如图1所示,张力检测应变片进行2条链张力数据的采集,由单片机将采集的数据进行存储,无线数据发送端将存储的数据发送至接收端,由上位机进行数据的分析,永磁直线发电机自供电装置为整个系统提供能量。

张力检测采集应变片使用350 Ω电阻式应变片,采用半桥接法。最后在电液伺服拉力机上进行张力标定。

在单片机系统中,单片机使用高性能、低功耗的STM32芯片,在检测系统工作时,由单片机控制应变片进行数据采集,采样间隔为6 s。应变片采集的数据经过AD620的放大,由单片机进行精度为12位的A/D转换,最后进行存储,单片机样机见图2。

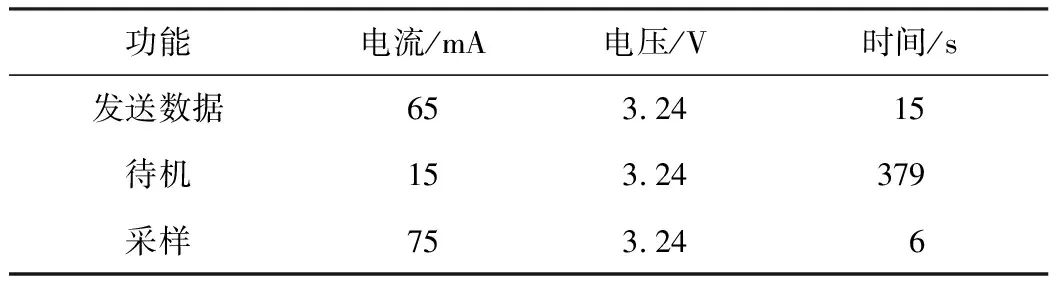

链张力检测系统的主要耗电模块为单片机、数据采集装置及无线发送装置。根据实验所测得的系统功耗如表1所示。由表1可计算张力检测系统的平均功耗为60 mW左右。

表1 系统功耗

无线收发装置采用射频通讯方式,在井下煤泥水的环境下,频率越高的信号衰减越快,尤其是水的影响最大,导致频率高的信号无法穿透[12]。经过多次实验的验证,433 MHz的射频信号在纯水环境下的最大传输距离为0.8 m。煤水传输试验中,煤∶矸石∶水质量比按1:1:1,射频信号的最大传输距离为0.8 m,完全满足信号传输的要求。实验如图3所示。无线传输装置采用CC1101芯片,信号频率为433 MHz。

无线接收装置分别安装在机头、机尾及中部位置,相邻2个接收装置的距离为100 m左右。

自供电装置的设计基于永磁直线发电机,将动子及电源电路安装在刮板槽内,定子安装在中板上。发电机将刮板的动能转化为电能,存储到电池中,为单片机系统、无线发送装置持续提供能量。

系统的安装方法如图4所示,刮板位于刮板输送机的中部槽内,自供电装置位于一侧刮板槽内,单片机及无线数据发送装置位于另一侧刮板槽内。应变片贴于圆环链的平环上,由于刮板的保护,并不会受到太大的磨损,无线数据接收端位于张力检测系统的电源线通过下压板的线槽与单片机相接,张力检测系统的数据线通过刮板的线槽与单片机相接。

2 自供电装置的基本结构

2.1 电机的基本结构

电机的基本结构如图5所示,动子铁芯为U型,绕组分别缠绕在U型铁芯的臂上,铁芯的下部齿形结构可以增大与气隙的接触面积。定子由3部分组成,最上方是为了防止永磁体磨损的上背铁,中间为相邻磁极相反的永磁体,最下方为一块整体的下背铁。动子铁芯和背板使用硅钢片材料,具有导磁率高、饱和磁感应强度高、磁性稳定的特点;永磁体使用NdFe50,具有高剩磁、矫顽力大的特点。

图5中该直线发电机的动子镶嵌到刮板之中,跟随刮板机做循环往复的直线运动,定子固定在中板之中,当动子铁芯每一次经过,都会有一次发电过程。

刮板机的中部槽是与刮板的直接接触摩擦的构件,且受到了煤及刮板的压力,电机的定子会削弱中板的强度,所以长度及厚度有较大的限制。电机的参数如表2所示。

表2 永磁直线发电机参数

2.2 电源谐振整流电路的设计

为了尽可能地利用能量,对谐振整流电路进行了设计优化。

电源谐振整流电路如图6所示,发电机的绕组可以等效为电压源、内阻、电感的串联,而利用RLC电路的谐振效果,可以将电压进行“放大”,将电能更有效的利用。自供电装置所产生的交流电经过整流,暂时存储在整流桥后配置的一个大电容中,后将该电容中的能量传输到蓄电池中,为整个系统提供能量。

根据LRC串联电路,其谐振频率f为

(2)

其谐振频率与L和C有关,所以电容C1的值为

(3)

而C2容值需要优化寻找,依据电容的能量公式有:

(4)

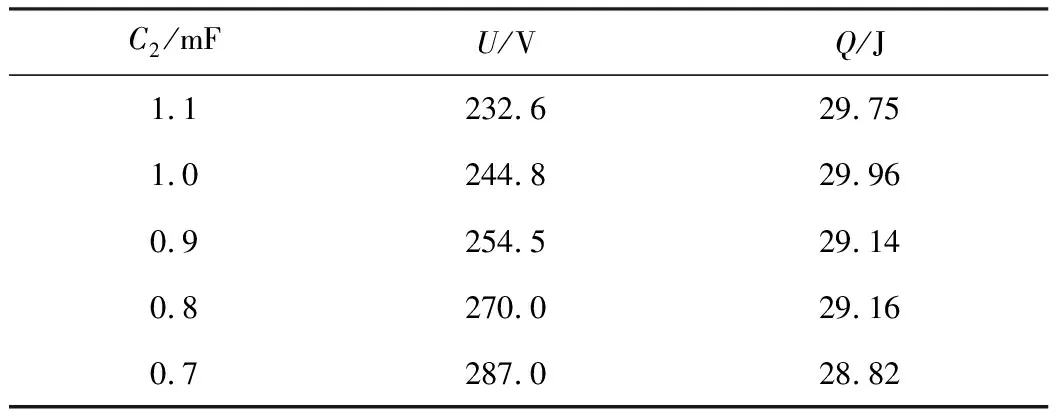

在电压源为50 V时,优化电容C2的值,如表3所示。

表3 不同电容下的电容电压

3 自供电装置的性能分析

在求解感应电动势时,可以根据绕组内的磁链变化反映感应电动势。磁链Ψ与感应电势e及速度v的关系为

(1)

式中:x为位移;t为时间。

在求解感应电动势时,根据电机的结构,可以用二维电磁场分析来求解。将电机沿轴向剖开。模型的边界施加磁力线边界条件。对该模型进行求解计算,就可以求出此位置时通过一个动子齿的磁通φi,则此位置时一个动子齿的磁链为ψi=Nφi,其中N为绕组匝数。改变动子的位置,使之位移Δs,就可以求出不同动子位置时通过一个永磁极的磁通变化情况[13-14]。

在有限元软件Maxwell内建立电机的模型,对其进行仿真分析,模型如图7所示。

由于刮板在中板上运动,在工作情况下,中部槽会有大量的煤、泥和水等物质,对气隙产生一定的影响。

从图8可以看出,随着气隙增大,电机的空载电势逐步减小,气隙接近0时的电势幅值为125 V,10 mm气隙的电势幅值为32.5 V,空载电势的波形随着气隙的增加,波形更加接近正弦波。在气隙接近0时,空载电势的波形是梯形的,电势处在峰值的时间较短且抖动比较大。而在气隙为10 mm时,电势的波形接近于正弦波。

4 实验

4.1 样机实验

根据上文的设计制造了一台永磁直线发电机,定子长度为520 mm,宽度为150 mm,永磁体数为15。电机的测试装置图如图9所示,对该直线发电机性能进行测试。

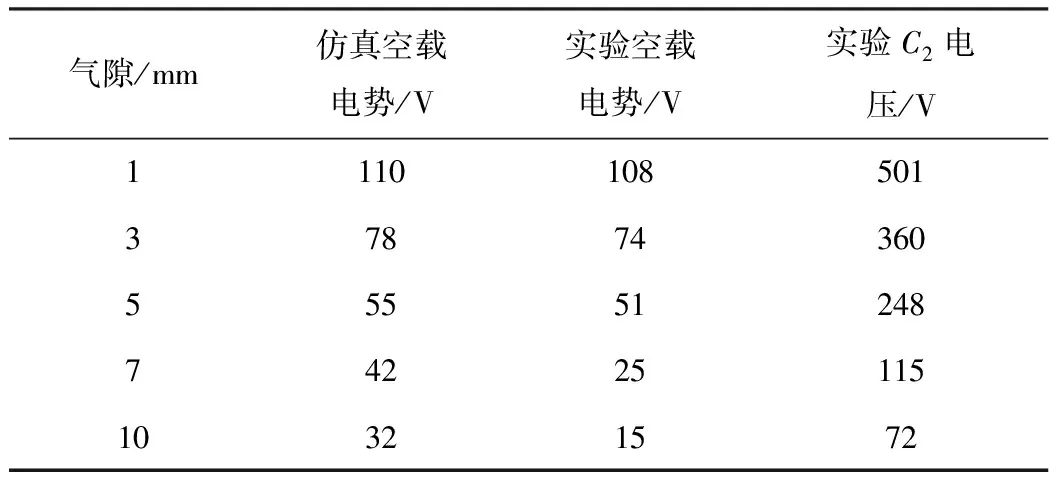

首先测试发电机的空载电势,在不连接电源电路的情况下,直接给动子1.5 m/s的恒定速度,并调整气隙,进行实验。结果如图10所示,样机在5 mm气隙下的空载电势为51 V左右,仿真的空载电势幅值为55 V。而且在5 mm以内仿真与实验的误差较小,但当气隙在7 mm及10 mm时,仿真与实验的误差较大,这是由于加工的样机在气隙较大时漏磁比较严重。由波形图可以看出波形比较稳定,总体来说样机的试验结果基本达到了设计结果。由实验结果可以得出气隙在5 mm以内时效果可以达到要求,而且气隙分在5 mm以上的概率也比较低。

加载上电源电路之后,步骤与空载电势实验步骤一致,测试电容是否能达到谐振后放大的效果。测量整流桥后电容C2的电压值。由图11可得,在发电机工作的时间内,电容C2的电压逐步上升,直至到发电完成后充电也完成。实验具体数据可见表4。

气隙/mm仿真空载电势/V实验空载电势/V实验C2电压/V111010850137874360555512487422511510321572

4.2 功率分析

在刮板机运行的过程中,煤、石块等物体会影响电机的气隙稳定。电机的气隙并不会按照设计的保持不变,而是按照一定的规律在变化。由于电机的长度较短,工作时间较短,气隙的变化会影响到电机的功率。

由于刮板的质量较大,一般来说刮板和中板的气隙在0~1 mm之间,煤会在刮板的碾压下碎成粉末,对气隙的影响有限。而小石块及其他则会使气隙增加。由测得的刮板与中板的气隙的分布近似服从均值为0,方差为1.5,截断正态分布,其概率密度[15]为

(6)

其中,x单位为mm,设其概率分布函数为F(x)。

将区间(0,a)分为n个子区间,在第i个区间(Li,Ri)中,气隙的平均功率为Pi,气隙在第i个区间内的概率为

(7)

则功率的期望为

(8)

在刮板机上布置2个发电装置,将能量均摊到刮板机整个工作周期T(400 s)上算出其功率为

(9)

式中m为发电装置数量。

根据表4,式(8)及式(9),可以计算得出直线电机功率的期望值为546 mW。说明发电机可以满足监测系统的需求,并且还可以适当增加其他用电模块。

5 结论

本文针对刮板机链张力检测系统的续航能力问题,提出了自供电链张力检测系统,完成了系统的方案设计及安装方案。并使用永磁直线发电机作为系统的自供电装置,在有限空间内设计了发电机动子结构,利用有限元软件进行了仿真分析;并且制作样机进行实验测试,结果表明:

(1)在0~5 mm气隙下自供电装置平均功率为546 mW,而链张力检测系统的平均功耗为60 mW,自供电装置完全可以满足系统需求。

(2)射频通讯在矿下复杂环境下可以完成信号传输,且实验验证了纯水环境下最大通讯距离为0.8 m。