微粉金刚石钎焊砂轮磨削氧化铝陶瓷的磨削力和表面粗糙度特征*

2021-11-06李全城沈剑云黄国钦

李全城,沈剑云,黄国钦

(1.厦门理工学院,现代工程训练中心,福建 厦门 361024)(2.华侨大学 制造工程研究院,福建 厦门 361021)

氧化铝陶瓷因其优异的性能,在航空航天和电子等很多领域有着广泛的应用[1-3]。氧化铝陶瓷是以氧化铝为原料,经烧结和成形制成的。但是,在烧结和成形后,其尺寸精度和表面粗糙度往往都比较差,无法满足实际使用的具体要求,需要对其进行再加工。然而,氧化铝陶瓷的高硬度(莫氏硬度为9)、高脆性、低断裂韧性、高耐磨性等特点,给加工带来了极大的困难。目前,采用金刚石磨粒砂轮进行磨削加工是氧化铝陶瓷加工的最主要的方法。

烧结和电镀是金刚石砂轮的主要制备方法。近些年,随着钎焊技术的进步和发展,相较于烧结和电镀等传统方法制备的金刚石砂轮,钎焊方法制作的金刚石砂轮有着金刚石和基体化学冶金结合后强度大、磨粒出刃高度高等特点。因此,钎焊方法逐渐成为一种不可或缺的金刚石砂轮制造方法。在金刚石钎焊砂轮磨削加工氧化铝陶瓷的磨削机理方面,学者们做了很多的研究。陈建毅等[4-6]开展了500~600 μm粒径的金刚石钎焊砂轮高速磨削氧化铝陶瓷的磨损特征、摩擦学特性和磨削比能特性研究;贠自明[7]研究了90~109 μm金刚石钎焊砂轮磨削氧化铝陶瓷的磨削力和表面粗糙度的变化规律;贺鑫[8]通过对比磨削力、声发射、SEM形貌、表面粗糙度和残余应力等指标,研究了120~150 μm粒径的金刚石钎焊砂轮高效深磨氧化铝陶瓷的磨削特性;刘文锋[9]从磨削力、磨削力比、磨削比能、工件的表面形貌和表面粗糙度等参量入手研究了90~160 μm粒径的金刚石钎焊砂轮磨削氧化铝陶瓷的磨削机理;XIANG等[10-12]研究了金刚石钎焊砂轮磨削氧化铝陶瓷的温度特性;WU等[13]研究830~880 μm的微织构金刚石钎焊端面砂轮磨削氧化铝陶瓷的磨削力、工件表面粗糙度和自锐性特征。这些学者对金刚石钎焊砂轮磨削氧化铝陶瓷的磨削机理的研究主要集中在大粒径的金刚石钎焊砂轮上,对小粒径、微粉级的金刚石钎焊砂轮的研究较少,特别是对40 μm及其以下粒径的微粉金刚石钎焊砂轮磨削氧化铝陶瓷的磨削机理的研究鲜见报道,无法为小粒径、微粉级金刚石钎焊砂轮的磨削加工工艺参数选择和加工机理分析提供足够的借鉴,也无法为氧化铝陶瓷的高效率自动化流水线的精密、半精密磨削加工提供足够的工艺参考和理论支撑。

然且,小粒径、微粉级的金刚石钎焊砂轮在精密和半精密加工中有着很好的应用前景。因此,试验采用自制的微粉金刚石钎焊砂轮对氧化铝陶瓷进行磨削试验,探索磨削深度、砂轮的转速和工件的进给速度对微粉金刚石砂轮受到的磨削力及磨削加工后氧化铝陶瓷的表面粗糙度的影响。

1 试验条件和方法

氧化铝陶瓷的磨削加工试验是在HAAS OM-2A数控机床上开展的。搭建的磨削试验平台如图1所示,试验在油冷却液和油石在线修锐的条件下进行。

a 试验装置Experimentinstrument b 砂轮受力方向示意图Diagramofgrindingwheelforcedirection图1 磨削试验平台Fig.1Grindingexperimentalplatform

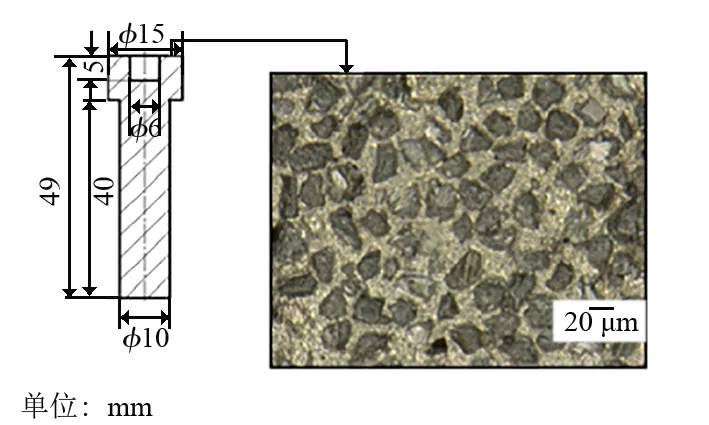

所用的工具为真空钎焊制作的金刚石砂轮,其加工表面均匀分布着出刃高度为10~15 μm的微粉金刚石磨粒(基本颗粒尺寸小于40 μm),如图2所示。所用试件为30.0 mm×2.5 mm×8.0 mm(磨削面为30.0 mm×2.5 mm)的99%氧化铝陶瓷块,其主要性能参数如表1所示。

图2 微粉金刚石钎焊砂轮

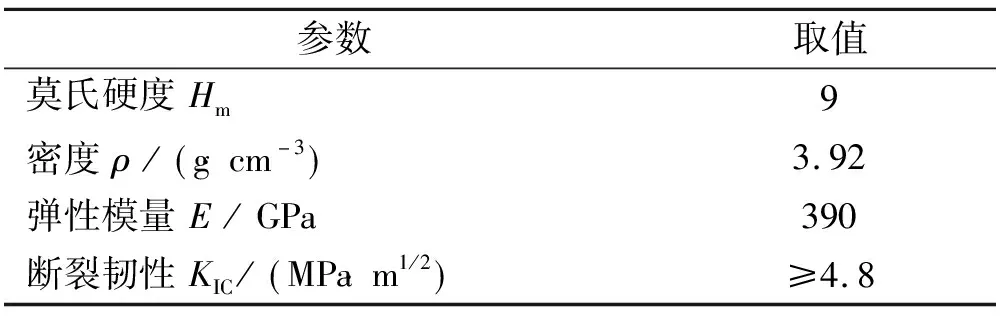

表 1 氧化铝陶瓷主要性能参数

磨削力和工件表面粗糙度试验的试验参数分别如表2、表3所示。磨削力试验使用kistler 9272测力仪测量金刚石砂轮在切向X方向和轴向Z方向的磨削力(试验时设定工件的进给方向与Y方向垂直,FX、FZ分别为进给方向的力与切深方向的力)。测量时,同一组磨削参数测量3次,取3次测量结果的平均值作为最后的磨削力数值。关于粗糙度试验,同一组参数加工3次后,使用Mahr Perthometer PGK 120粗糙度仪对陶瓷试样的被加工表面随机测量10次,求其平均值作为最终的表面粗糙度值。

表 2 磨削力试验的试验参数

表 3 表面粗糙度试验的试验参数

2 试验结果及分析

2.1 磨削力与磨削用量的关系

2.1.1 磨削力与磨削深度的关系

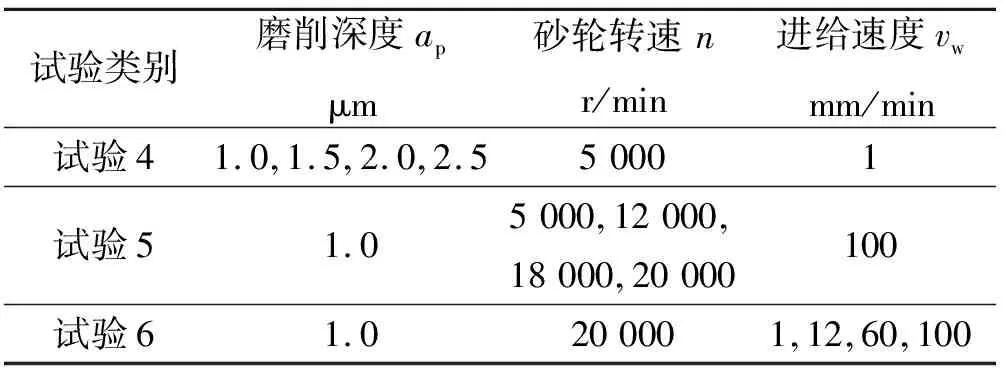

图3和图4分别为磨削深度对微粉金刚石砂轮X方向和Z方向磨削力的影响。参数分别为vw=12 mm/min,n=6 000 r/min;vw=120 mm/min ,n=12 000 r/min;vw=240 mm/min,n=18 000 r/min(分别命名为组1、组2、组3)。如图3和图4所示:随着磨削深度的增大,微粉金刚石砂轮受到的FX和FZ都不断增大。在X方向上,当磨削深度为2.0 μm时,组2和组3的金刚石砂轮受到的力大致相同,且大于组1的,3组力的大小顺序为:组3>组2>组1,如图3所示。砂轮在Z方向受到的力的大小顺序与X方向的相同,且在磨削深度ap=1.0 μm时,组2和组3的力相当,如图4。通过对比X和Z方向的力的大小可知:相同条件下,Z方向的力明显大于X方向的。与此同时,组1的FX和FZ均为最小值,分别为0.21 N和1.62 N。

图3 磨削深度对微粉金刚石砂轮X方向的磨削力的影响

图4 磨削深度对微粉金刚石砂轮Z方向的磨削力的影响

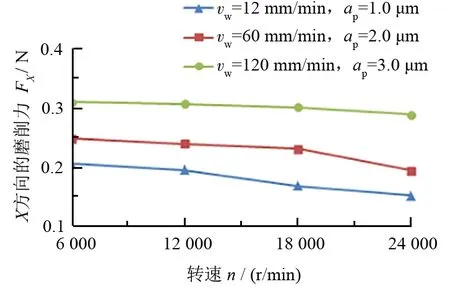

2.1.2 磨削力与砂轮转速的关系

图5和图6分别为砂轮转速对微粉金刚石砂轮X方向和Z方向磨削力的影响。试验参数分别为ap=1.0 μm,vw=12 mm/min;ap=2.0 μm,vw=60 mm/min;ap=3.0 μm,vw=120 mm/min(分别命名为组4、组5、组6)。

图5 砂轮转速对微粉金刚石砂轮X方向的磨削力的影响

如图5和图6所示:微粉金刚石砂轮在方向X和方向Z受到的力均随着转速的增大而减小,且除了组6在Z方向的力随着转速增大而急剧减小外,其他条件下的力的减小趋势均比较缓慢。3组条件下的FZ和FX的大小顺序均为:组6>组5>组4,且FZ明显大于FX。同时,组4的FX和FZ均为最小值,分别为0.15 N和0.72 N。

图6 砂轮转速对微粉金刚石砂轮Z方向的磨削力的影响

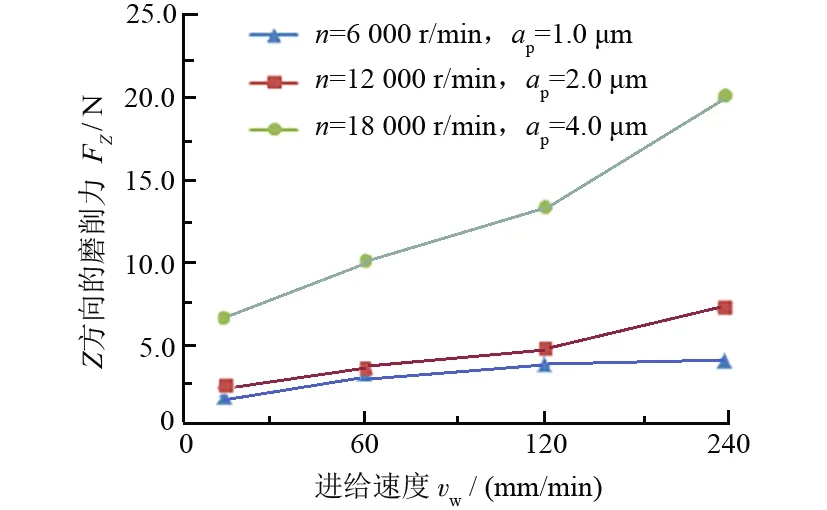

2.1.3 磨削力与工件进给速度的关系

图7和图8分别为工件进给速度对微粉金刚石砂轮X方向和Z方向磨削力的影响,其中:vw=12、60、120、240 mm/min。试验参数为:ap=1.0 μm,n=6 000 r/min;ap=2.0 μm,n=12 000 r/min;ap=4.0 μm,n=18 000 r/min(分别命名为组7、组8、组9)。

图7 工件进给速度对微粉金刚石砂轮X方向的磨削力的影响

图8 工件进给速度对微粉金刚石砂轮Z方向的磨削力的影响

如图7和图8所示:微粉金刚石砂轮在切向X方向和轴向Z方向受到的力都是随着工件进给速度的增大而增大,且相同条件下,FX和FZ的大小顺序均为组9>组8>组7,Z方向的力明显大于X方向的。与此同时,组7的FX和FZ均为最小值,分别为0.21 N和1.52 N。

2.2 表面粗糙度与磨削用量的关系

2.2.1 表面粗糙度与磨削深度的关系

图9为磨削深度对氧化铝陶瓷表面粗糙度的影响。如图9所示:固定n=5 000 r/min和vw=1 mm/min,随着磨削深度的增加,氧化铝陶瓷的表面粗糙度值Ra不断增加。此时,Ra的最小值为0.864 μm,最大值为0.913 μm。

图9 磨削深度对磨削后氧化铝陶瓷的表面粗糙度的影响

2.2.2 表面粗糙度与砂轮转速的关系

图10为砂轮转速对氧化铝陶瓷表面粗糙度的影响。如图10所示:固定ap=1.0 μm,vw=100 mm/min,随着砂轮转速的不断变大,Ra不断变小。此时,Ra的最小值为0.964 μm,最大值为1.007 μm。

图10 砂轮转速对磨削后氧化铝陶瓷的表面粗糙度的影响

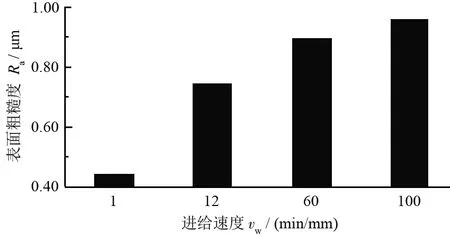

2.2.3 表面粗糙度与工件进给速度的关系

图11为工件进给速度对氧化铝陶瓷表面粗糙度的影响。如图11所示:固定ap=1.0 μm,n=20 000 r/min,随着进给速度的增大,Ra变大。此时,Ra的最小值为0.438 μm,最大值为0.964 μm。

图11 工件进给速度对磨削后氧化铝陶瓷的表面粗糙度的影响

2.3 磨削力和表面粗糙度分析

在磨削过程中,微粉金刚石钎焊砂轮主要受到来自氧化铝陶瓷的切向磨削力FX、FY和轴向磨削力FZ(本试验中FY为0)。金刚石砂轮磨削加工氧化铝陶瓷时,假设金刚石砂轮单位面积上所受到的磨削力是相同的,即单颗微粉金刚石磨粒所受到的磨削力是一样的,那么在进给速度和砂轮转速固定的情况下,随着磨削深度的增加,金刚石砂轮与氧化铝陶瓷试件接触面积增大,单颗微粉金刚石磨粒加工面积也变大。同时,单颗微粉金刚石磨粒在轴向方向的加工深度也增大,即单颗微粉金刚石磨粒的实际加工厚度变大了,如图12所示,使得金刚石砂轮在切向X方向和轴向Z方向总的磨削力增大。

图12 不同磨削深度时的磨削示意图

在磨削深度与工件进给速度不变的情况下,单颗微粉金刚石磨粒虽然没有明显变化,但是随着砂轮转速的增加,单位时间内参与磨削加工的单颗微粉金刚石磨粒加工陶瓷试件的次数变多,导致单颗磨粒的实际加工厚度变薄,面积变小,进而使砂轮的切向X和轴向Z的磨削力都变小。相反,在磨削深度和砂轮转速不变的条件下,随着工件进给速度的变大,单位时间内单颗微粉金刚石磨粒的实际加工厚度增加,导致单位时间内氧化铝试件的材料去除率增加,造成切向X和轴向Z的磨削力上升。此外,进给速度的增大也会加大金刚石砂轮和氧化铝试件的摩擦力,最终造成磨削力的进一步变大。与此同时,由于磨粒加工是典型的负前角加工,所以微粉金刚石砂轮在Z方向上的受力明显大于X方向上的,即FZ明显大于FX。

工件的表面形貌和表面粗糙度是评价工件表面质量的重要指标。通过观察微粉金刚石钎焊砂轮湿磨后的氧化铝陶瓷的表面微观形貌发现,氧化铝陶瓷试样的表面只出现破碎现象,而没有出现明显的耕犁痕迹,如图13所示。且随着加工时间的变长,油冷却液逐渐变白,说明在微粉金刚石钎焊砂轮的磨削过程中,氧化铝陶瓷主要通过脆性断裂的方式去除。

图13 磨削后氧化铝陶瓷的表面微观形貌图

磨削后氧化铝陶瓷的表面粗糙度的大小决定于单颗微粉金刚石磨粒未变形磨削厚度的大小[14],而单颗微粉金刚石磨粒未变形磨削厚度又与磨削深度、砂轮转速和进给速度有着重要的联系。因此,探索氧化铝陶瓷的表面粗糙度与磨削深度、砂轮转速和进给速度的影响规律,有助于更好地控制磨削加工后氧化铝陶瓷的表面质量。在固定砂轮转速和工件进给速度的条件下,随着磨削深度的增加,陶瓷试件材料去除率变大,单颗磨粒未变形磨削厚度增大,致使试件表面产生微碎裂、微裂纹,造成表面粗糙度变大。当磨削深度和进给速度固定的情况下,随着砂轮转速的增大,参与磨削加工的微粉金刚石磨粒增多,使得未变形磨削厚度减小,且金刚石砂轮和氧化铝陶瓷试件之间的摩擦力变小,进而导致表面粗糙度变小。相反,在固定磨削深度和砂轮转速的条件下,随着氧化铝陶瓷工件进给速度的增大,单位区域内的磨粒数减少,未变形磨削厚度变大,且金刚石砂轮和氧化铝陶瓷试件之间的摩擦力升高,进而导致表面粗糙度变大。

2.4 低磨削力磨削和低工件表面粗糙度的工艺参数

结合磨削力试验和表面粗糙度试验,优选出了低磨削力和低工件表面粗糙度的加工工艺参数并进行试验和分析得到:在磨削深度为1.0 μm,进给速度为12 mm/min,砂轮转速为24 000 r/min的条件下,测得的钎焊微粉金刚石砂轮受到的X方向和Z方向的磨削力分别为0.15 N和0.72 N,减少了对微粉金刚石钎焊砂轮的磨损。在精密加工过程中,采用磨削深度为1.0 μm,进给速度为1 mm/min,砂轮转速为20 000 r/min的工艺参数对氧化铝陶瓷进行磨削加工,可使加工后的氧化铝陶瓷的表面粗糙度值达到0.438 μm。

3 结论

(1)在磨削深度为1.0 μm,进给速度为12 mm/min,砂轮转速为24 000 r/min的情况下,钎焊微粉金刚石砂轮受到的X方向和Z方向的磨削力分别为0.15 N和0.72 N,有效地降低了磨削力,减少了对金刚石砂轮的磨损。

(2)选用磨削深度为1.0 μm,进给速度为1 mm/min,砂轮转速为20 000 r/min的工艺参数对氧化铝陶瓷进行精磨,可使加工后的氧化铝陶瓷的表面粗糙度值达到0.438 μm。

(3)微粉金刚石钎焊砂轮在磨削加工氧化铝陶瓷过程中,氧化铝陶瓷主要通过脆性断裂的方式去除,砂轮受到的磨削力和工件的表面粗糙度值都受到了磨削参数的影响。适当提高砂轮转速,减小磨削深度,降低进给速度均有利于降低磨削力和工件表面粗糙度。