金刚石涂层刀具加工石墨的切削性能*

2021-11-06陈守峰王成勇郑李娟周玉海余新伟李文红

陈守峰,王成勇,郑李娟,周玉海,2,余新伟,李文红

(1.广东工业大学 机电工程学院,广州 510000)(2.广州铁路职业技术学院 机电工程学院,广州 510430)(3.深圳市石金科技股份有限公司,广东 深圳 518101)

各向同性等静压石墨具有高强度、高硬度、耐腐蚀、强导电能力等优异的机械物理性能,被广泛应用于太阳能直拉单晶石墨热场、模具EDM电火花放电、3C消费电子以及半导体等领域[1-2]。但是,等静压石墨材料的高硬度、低断裂韧性和较高的磨蚀性等特性导致其机械加工过程中存在刀具磨损严重的问题,进而影响其加工质量。因此,需要使用高性能、高强度、高硬度、耐磨损的切削刀具。

早期,石墨加工所用的切削刀具主要为硬质合金刀具和TiAlN涂层刀具。文献[3]指出:在石墨电极高速铣削加工中,硬质合金微铣刀的主要磨损形式是前刀面磨损、后刀面磨损和崩刃。文献[4]指出:降低硬质合金刀具的Co含量和晶粒尺寸能够延长刀具寿命。文献[5]指出:在初始磨损阶段,TiAlN涂层刀具主要是涂层脱落和微崩刃;稳定磨损阶段主要是后刀面磨损;急剧磨损阶段主要是刀具的严重崩刃和涂层脱落;磨粒磨损是刀具磨损的主要形式。文献[6]指出:合理选择微铣刀几何参数可有效降低刀具的切削力和后刀面磨损。

金刚石涂层刀具具有硬度高、耐磨性好、摩擦系数低等优点,被认为是石墨加工的最佳刀具。文献[7]指出:在使用寿命方面,金刚石涂层刀具>TiAN涂层刀具>硬质合金刀具。文献[8]指出:金刚石涂层刀具寿命是TiAlN涂层刀具的10倍;金刚石涂层刀具的主要磨损形式是涂层脱层和剥落。文献[9]指出:在研究金刚石涂层刀具加工石墨和高硅铝合金等材料时,发现金刚石涂层和基体的结合力弱是刀具失效的主要原因。

如何提高金刚石涂层与基体的结合力成为研究的热点。文献[10]指出:金刚石涂层与基体结合力弱的原因是金刚石涂层与基体之间热膨胀系数不匹配,在结合界面上优先形成了石墨层。文献[11]提出,采用Cr-N中间层作为扩散阻挡层,以阻止钴/铁的催化活性,在一定程度上可缓解界面残余应力,增强金刚石涂层在这些基底上的附着力。文献[12]提出:采用晶粒细化的方法制备的微米、纳米复合金刚石涂层刀具的结合力更强,摩擦系数更小,寿命更长,加工质量更好。文献[13]指出:超细晶粒金刚石涂层刀具的使用寿命是粗晶粒金刚石涂层刀具的1.4倍,加工质量更好。文献[14]则对比了MCD,SMCD, NCD和MCD/NCD复合金刚石涂层刀具的切削寿命,并指出其分别是普通硬质合金刀具的4.7、6.0、6.7 和8.0倍。

在以上研究的基础上,对不同厂家制备的金刚石涂层刀具的切削性能开展研究,并与WC硬质合金刀具和TiAlN涂层刀具的性能对比,分析不同类型金刚石涂层刀具的涂层形貌、切削寿命、表面粗糙度以及切削力。

1 试验材料与方法

1.1 试验材料与刀具

试验所用石墨材料为西格里SGL R8510,其基本参数如表1所示。

表1 石墨材料参数

试验所用刀具基体为硬质合金(牌号:森拉天时CTF12A),钴的质量分数为6%,硬质合金颗粒粒径为0.8 μm,硬度为92 HRA。选择直径为6 mm的铣刀,铣刀刃数为4刃,具体参数如表2所示。分别委托不同厂家定制金刚石涂层刀具,不同类型金刚石涂层刀具的编号为DF1、DF2、DF3、DF4。

表2 铣刀参数

1.2 试验装备与方法

石墨加工在DMU 60T高速加工中心上进行,如图1a所示。图1b中的ap为轴向切深,ac为径向切深。加工中心的最高主轴转速为24 000 r/min,最大进给速度为26 m/min。采用Kistler 9257B测力仪测量切削过程的切削力,测量时设定的采样频率为10 kHz;采用TR100S型便携式粗糙度测量仪测量石墨加工后的表面粗糙度;采用KS-3400N型扫描电子显微镜观察涂层以及刀具磨损形貌;采用OLYMPUS SZ61体式显微镜测量铣刀端齿及周刃后刀面磨损宽度。

a 试验平台Experimentalplatform b 原理图Schematicdiagram图1 石墨加工示意图Fig.1Schematicofgraphiteprocessing

刀具切削性能对比试验采用顺铣加工方式,切削速度为240 m/min,每齿进给量为0.05 mm/r,轴向切深为2.0 mm,径向切深为0.5 mm。试验中,刀具每次切削长度达到75 m,观察刀具磨损情况,然后测量,如图2所示。分别测量刀具4个齿的后刀面磨损宽度,并计算4个齿的后刀面磨损宽度平均值,将其作为刀具磨损量。如果试验中观察到刀具磨损量达到200 μm或者出现异常破损,认定刀具失效。同时,记录试验过程中切削力和工件表面粗糙度值。在每次测量表面粗糙度时,分别在被加工表面的5个不同位置测量粗糙度,然后取平均值。

a 端齿磨损Endbladewear b 周刃磨损Sideedgewear图2 后刀面磨损示意图Fig.2Schematicofflankwear

2 试验结果与讨论

2.1 不同类型金刚石涂层材料微观形貌

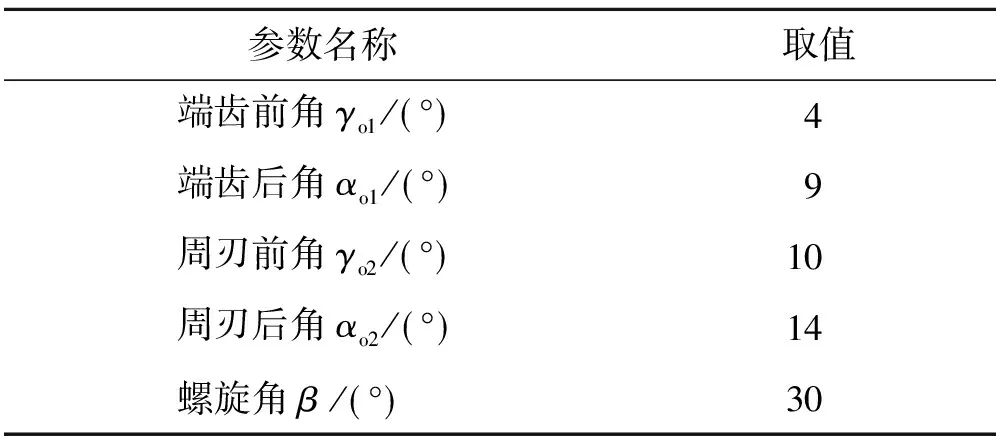

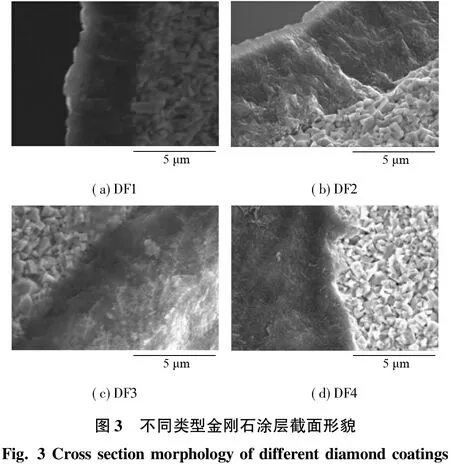

采用扫描电子显微镜对4组刀具的金刚石薄膜表面进行观察,分别获取其截面形貌和表面形貌,如图3、图4所示。

a DF1 b DF2 c DF3 d DF4图3 不同类型金刚石涂层截面形貌Fig.3Crosssectionmorphologyofdifferentdiamondcoatings

a DF1 b DF2 c DF3 d DF4图4 不同类型金刚石薄膜表面形貌及能谱Fig.4Surfacemorphologyandenergyspectrumofdifferenttypesofdiamondfilms

试验采用相同规格的硬质合金基体。由图3可见:基体材料的断裂面WC晶粒清晰,存在较多的孔隙,但整体较松散。各金刚石涂层与硬质合金基体之间均紧密结合,且部分金刚石晶粒与WC晶粒镶嵌在一起,形成了致密的过渡层。DF1金刚石涂层截面颜色较暗,为典型的柱状晶生长,涂层表面较粗糙。DF2、DF3金刚石涂层的底层颜色较暗,为常规柱状金刚石涂层,表面颜色较亮,由致密的细晶粒纳米金刚石薄膜组成,表面粗糙度较低。

由图4可知:DF1金刚石涂层纯度较高,C的质量分数为100%,而且能明显看出金刚石晶粒取向是{111}和{220}面的。金刚石晶型发育良好,裸露的各晶棱清晰可见,呈典型的八面体特征,晶粒主体部分埋于薄膜中。晶粒粗大,平均晶粒尺寸>1 μm,属于典型的微晶金刚石[15],但晶粒大小不均匀,晶粒表面较粗糙。

由图4还可知:DF2、DF3、DF4金刚石涂层薄膜具有一定的相似性,含有少量的O元素,C的质量分数稍微降低;表面呈明显的球状晶团,无明显晶界,晶粒比较细小,每个晶团上包含若干个小金刚石球状颗粒,达到纳米尺度。该类型的金刚石薄膜表面比较平坦,表面粗糙度较低。

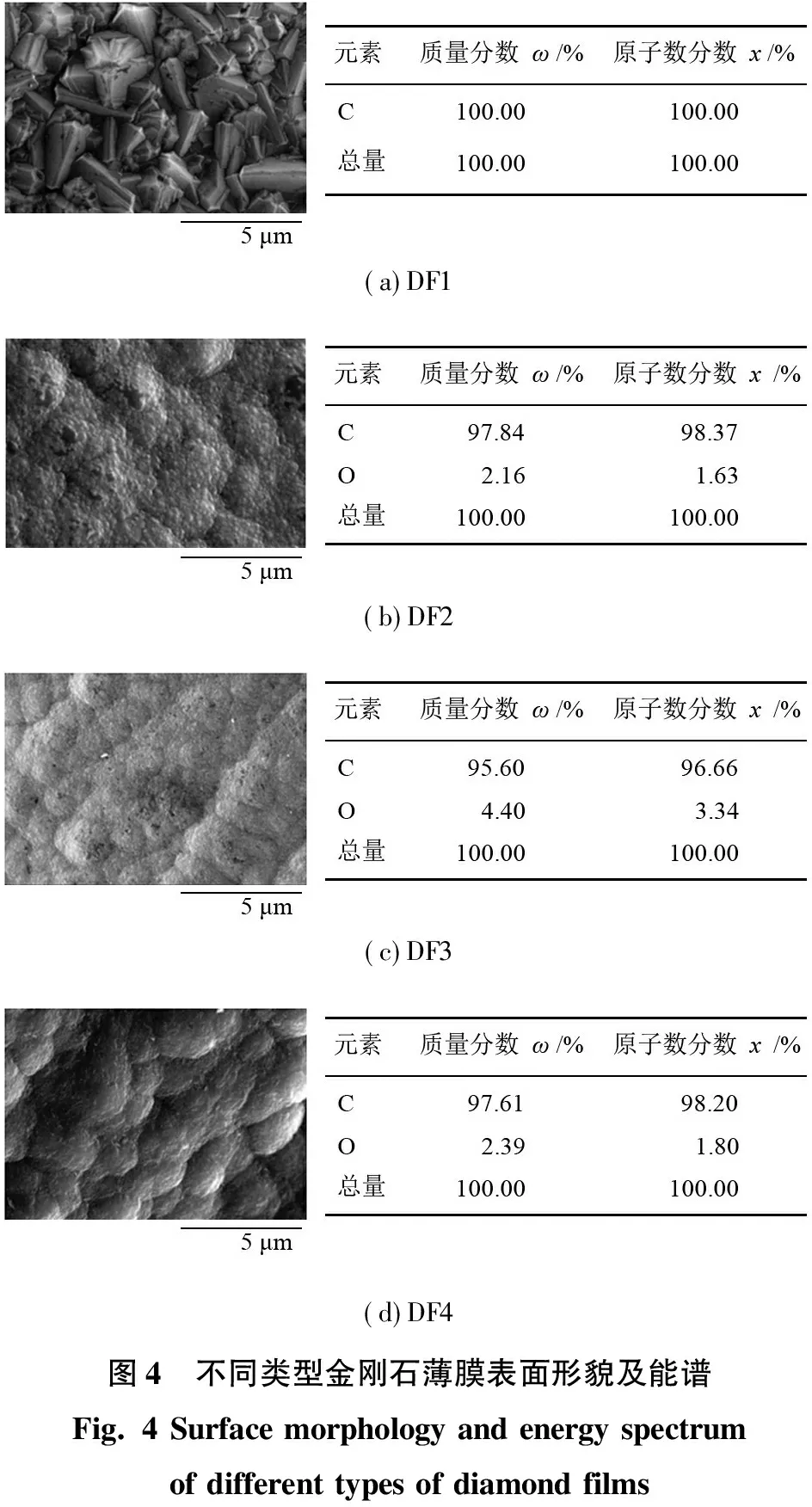

2.2 切削寿命

将刀具后刀面磨损宽度达到200 μm或者刀具出现异常破损作为刀具寿命终止的判定指标。图5为不同材料涂层刀具周刃磨损曲线。图5中:WC硬质合金刀具和TiAlN涂层刀具磨损较快,可测数据量较少,在切削距离为300 m时,2种刀具的磨损测量结束。

图5 不同材料涂层刀具周刃磨损曲线

由图5可知:TiAlN涂层刀具的周刃磨损比WC硬质合金刀具的严重,在切削距离为100 m左右时, TiAlN涂层刀具的周刃后刀面磨损宽度已达到200 μm。2种刀具在相同切削参数下的周刃磨损曲线呈现急剧上升的趋势,无明显的磨损阶段。

由图5还可知:DF1、DF2、DF3、DF4等4种金刚石涂层刀具的周刃磨损曲线呈现缓慢上升趋势。在切削距离为1 050 m时,DF1金刚石涂层刀具磨损宽度最大达到137 μm,DF2金刚石涂层刀具磨损宽度最大达到103 μm。总体来说,4种金刚石涂层刀具的周刃磨损差异性较小。

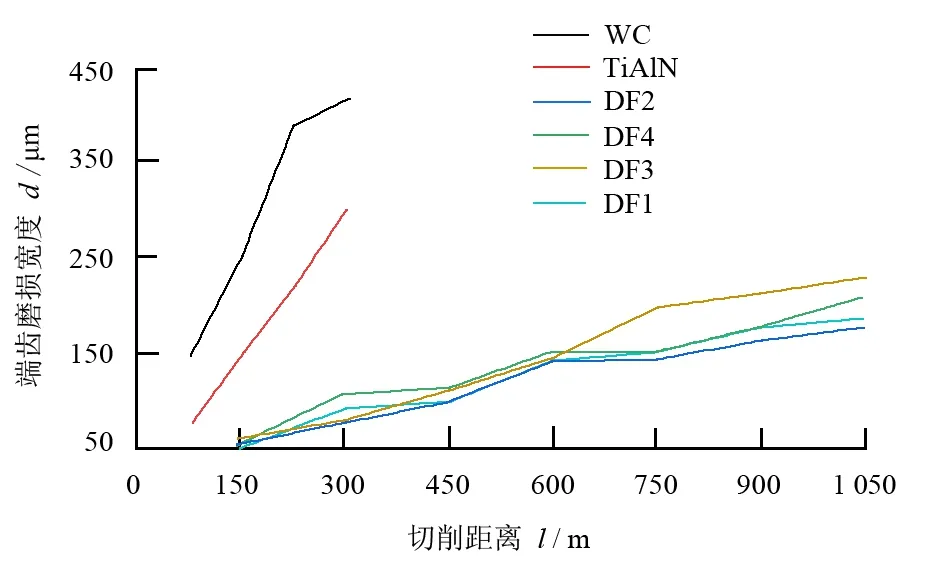

图6为不同材料涂层刀具端齿磨损曲线。由图6可知:不同涂层刀具端齿的磨损趋势和周刃磨损趋势基本一致;当WC硬质合金刀具在切削距离为100 m左右和TiAlN涂层刀具在切削距离为225 m时,两者的端齿后刀面磨损宽度均达到200 μm;金刚石涂层刀具的寿命明显大于TiAlN涂层和WC硬质合金刀具的寿命;在切削距离为1 050 m时,DF2金刚石涂层刀具的端齿后刀面磨损宽度为176 μm,DF1金刚石涂层刀具的端齿磨损宽度为188 μm,DF3和DF4金刚石涂层刀具端齿后刀面磨损宽度分别为228 μm和206 μm。将后刀面磨损量达到200 μm作为刀具的寿命极限,粗略估算后,金刚石涂层铣刀的寿命比TiAlN涂层刀具和WC硬质合金刀具的寿命提高了10倍以上。4种金刚石涂层刀具中,纳米晶DF2金刚石涂层刀具的磨损最慢,磨损宽度始终最小。

图6 不同材料涂层刀具端齿磨损曲线

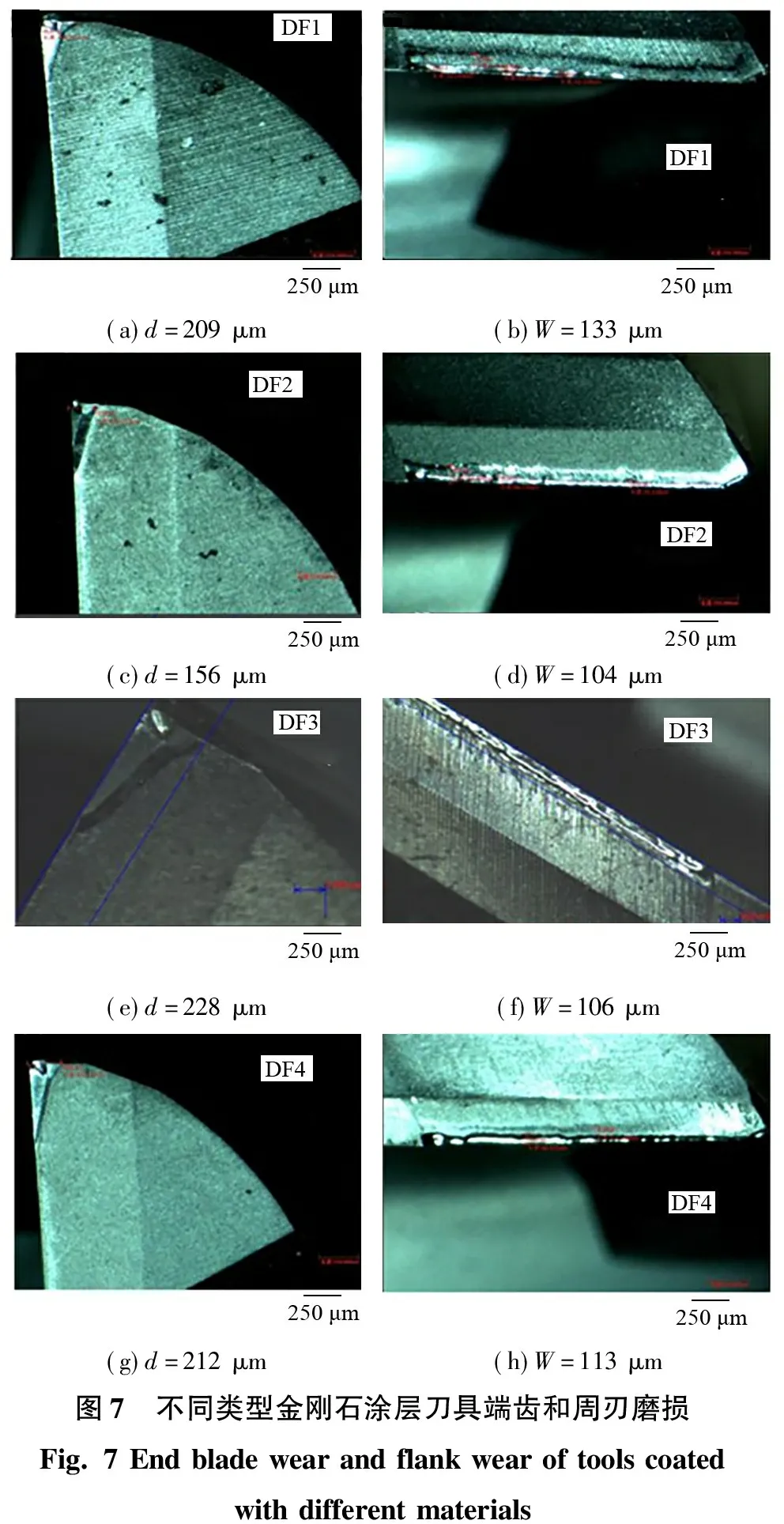

随机选取1个刀齿,对4种金刚石涂层刀具的端齿和周刃磨损进行观察,结果如图7所示。从图7可知:4种金刚石涂层刀具周刃磨损情况接近,均出现崩刃现象;同时,DF2金刚石涂层刀具的端齿磨损宽度为156 μm,优于其他几种涂层刀具的。

a d=209μm b W=133μm c d=156μm d W=104μm e d=228μm f W=106μm g d=212μm h W=113μm图7 不同类型金刚石涂层刀具端齿和周刃磨损Fig.7Endbladewearandflankwearoftoolscoatedwithdifferentmaterials

2.3 表面粗糙度

图8为石墨表面粗糙度随切削距离的变化。由图8可知:不同涂层刀具加工后的石墨表面粗糙度呈现出先下降后上升的趋势。由于涂层刀具的表面涂层增大了切削刃的厚度,刀具初始切削时,锋利度不够。随着刀具进一步磨损,金刚石涂层刀具上突起的涂层晶粒逐渐被磨平,使涂层表面越来越光滑,已加工表面粗糙度越来越小。刀具进一步磨损后,涂层刀具的基体裸露较多,后刀面与工件接触变成与硬质合金基体材料接触。因此,加工工件表面粗糙度逐渐上升。

由图8还可知:在切削距离为225 m之后,DF2金刚石涂层刀具加工的表面粗糙度最低,DF1金刚石涂层刀具加工的表面粗糙度最高。

图8 表面粗糙度随切削距离变化曲线

由图4可知:DF1涂层晶粒取向明显,晶粒粗大,具有一定的强度,但是涂层表面不光滑,与石墨材料之间的摩擦系数大;DF2金刚石涂层表面呈现微细球状,结晶颗粒较细,表面光滑。因此,DF2金刚石涂层刀具加工质量较好。

2.4 切削力

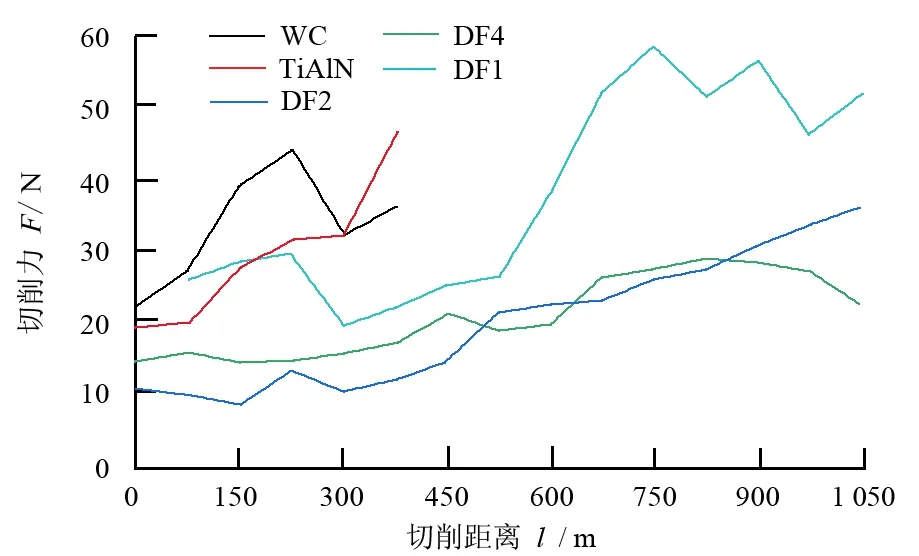

图9为切削力随切削距离变化曲线。由图9可知:随着切削距离增加,切削力大致先稳定在较小切削力的范围,而后上升。在铣刀初期磨损阶段,刀刃相对较锋利,材料容易去除,切削力小;当磨损达到一定值后,铣刀渐渐变钝,刀尖处与待切削材料接触面积增大,切削力增大。

图9 切削力随切削距离变化曲线

由图9还可知:在切削距离为0~375 m时,WC硬质合金刀具的切削力最大达到44.5 N。在初始切削时,DF2金刚石涂层刀具的切削力最小为8.8 N;切削距离达到1 050 m时,切削力最大达到36.2 N。在切削距离为0~1 050 m时,DF4金刚石涂层刀具的最小切削力为14.7 N,最大切削力为29.2 N。在相同切削距离内,DF1金刚石涂层刀具的切削力为19.4~58.6 N。综上,DF1金刚石涂层刀具的切削力>DF2金刚石涂层刀具和DF4金刚石涂层刀具的切削力。

由图8可知:DF1涂层刀具加工工件表面粗糙度最高。结合图3和图4分析可知,DF1涂层刀具切削力较大的原因是涂层表面晶粒粗大,表面不光滑,切削过程中与石墨材料之间摩擦力大。以上试验说明,当金刚石涂层晶粒尺寸较小,表面光滑时,切削力更小。因此,在降低切削力方面,纳米晶薄膜DF2比微晶DF1更具优势。

2.5 刀具磨损微观形貌

通过以上分析可知,采用的不同类型金刚石涂层刀具的寿命差异性较小,但是不同类型的金刚石涂层对表面粗糙度和切削力的影响具有差异性,主要体现在金刚石涂层晶粒尺寸大小对工件表面质量和切削力的影响上。图4中的DF1为粗大八面体形微晶金刚石晶粒,DF2为纳米细晶粒,2种不同晶粒尺寸的金刚石涂层刀具具有较大的差异性。因此,选取DF1和DF2等2种金刚石涂层刀具磨损后的微观形貌进行分析,结果如图10、图11所示。

图10 DF1刀具磨损形貌

图11 DF2刀具磨损形貌

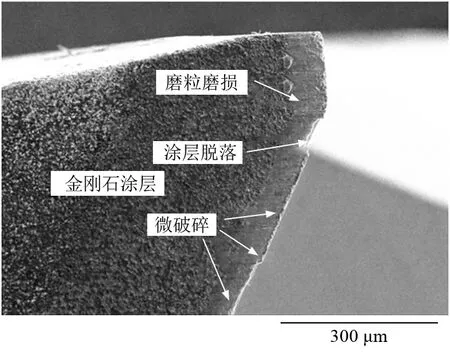

由图10可知:DF1金刚石涂层刀具的主要磨损形式为磨粒磨损、涂层脱落和微破碎。由于石墨材料的高硬度和低断裂韧性,断裂的硬颗粒石墨切屑快速流出,对刀具表面产生一定的冲击作用。又由于石墨材料的断裂破碎,刀具周刃处于断续切削状态,而脆性石墨材料的频繁切入切出,使铣刀温度忽高忽低,从而使涂层达到疲劳极限而脱落。同时,硬质合金基体裸露出来,从而形成金刚石涂层与硬质合金基体的过渡带。

由图11可知:DF2纳米晶金刚石涂层刀具的主要磨损形式为涂层脱落和刀刃崩碎,无明显的金刚石涂层与刀具基体过渡带。这是因为,DF2金刚石涂层表层为微细纳米金刚石薄膜,其表面晶粒较细,从而具有较高的强度,所以无明显的磨粒磨损。但是,DF2金刚石涂层与硬质合金基体结合处的金刚石为典型柱状晶,在剧烈冲击下,晶体与硬质合金基体之间的结合被破坏,导致涂层脱落和刀刃崩碎。因此,涂层脱落是金刚石涂层磨损的主要形式。

3 结论

通过对比几种不同类型的金刚石涂层刀具切削性能,可以得出如下结论:

(1)制备的金刚石涂层刀具的涂层形貌主要为纳米晶和微晶。

(2)金刚石涂层刀具寿命是硬质合金刀具和TiAlN涂层刀具的10倍以上,4种金刚石涂层刀具寿命差异较小。

(3)金刚石涂层刀具可以降低石墨加工后的表面粗糙度。DF2金刚石涂层刀具表面为纳米晶薄膜,刀具表面光滑,工件加工后的表面粗糙度最低。

(4)金刚石涂层还可以降低石墨加工时的切削力。其中,纳米晶薄膜DF2比微晶DF1更具优势。

(5)涂层脱落是金刚石涂层磨损的主要形式。