GH4169超声辅助磨削表面完整性研究

2021-11-06康仁科董志刚

韩 璐,康仁科,张 园,董志刚,鲍 岩

(大连理工大学 机械工程学院,辽宁 大连 116024)

GH4169是一种镍基沉淀强化型高温合金,在250~700 ℃的环境中具有良好的耐腐蚀、抗疲劳、抗氧化及抗蠕变性能[1],工作可靠性高,被广泛应用于发动机和燃气轮机叶片等重要转动构件中[2]。但由于GH4169具有塑性变形系数大、强度高、硬度大、热导率低[3]等特点,在加工时难以保证工件表面精度等。磨削是保证工件表面精度的有效加工方法[4],但在GH4169结构件磨削过程中,常出现磨削力大、磨削温度高、砂轮易磨损等问题[5]。超声辅助磨削加工是一种先进的加工技术,在磨削过程中对刀具或工件施加一定振幅的超声振动。与普通磨削相比,超声辅助磨削能够降低磨削力、磨削温度,获得良好的表面质量[6]。

在磨削加工过程中,材料的磨削表面在高应变、高应变率与高温[7-8]的影响下,其表面完整性受到影响。而表面完整性与零件的使用性能关系密切,对其抗疲劳、抗应力、抗腐蚀性能有一定影响[9],是材料加工的重要评价指标。因此,在GH4169磨削加工时,有必要对其表面完整性指标进行研究与控制。

目前,国内外学者对超声辅助磨削的研究主要集中在切削力、切削温度及刀具磨损上。栗育琴等[10]研究了超声辅助磨削钛合金磨削力的变化,发现:超声磨削的法向和切向磨削力均小于普通磨削的。何涛[11]进行了烧结金刚石砂轮超声辅助磨削SiC陶瓷的砂轮磨损分析,研究发现:与普通磨削相比,超声辅助磨削时,烧结金刚石砂轮表面的磨粒更容易出现微破碎,磨粒过早脱落的数量也有所减少。在超声辅助磨削表面完整性研究上,黄于林等[12]对超声辅助干磨削45钢表面完整性进行了研究,发现:与普通干磨削相比,超声辅助干磨削能有效减轻工件表面烧伤,并将其表面的残余拉应力转变为表面残余压应力。TAWAKOLI等[13]对超声辅助磨削Inconel 718进行了试验,分析发现:超声辅助磨削改善了其表面形貌,降低了毛刺形成率。

到目前为止,国内外研究人员对超声辅助磨削GH4169表面完整性的研究大多集中于表面粗糙度与表面形貌上,对其亚表面微观组织的影响研究并不深入。因此,进行超声辅助磨削与普通磨削的对比试验,选取表面层显微硬度、残余应力以及微观组织3项表面完整性指标为分析对象,研究超声辅助作用及加工参数对GH4169磨削的显微硬度、残余应力、亚表面微观组织、表面层应变及位错密度的影响。

1 试验材料及方法

1.1 试验材料

试验材料为GH4169高温合金,元素组成及力学性能如表1与表2所示。进行磨削试验的样件尺寸为50 mm×30 mm×4 mm。

表1 GH4169高温合金元素组成

表2 GH4169高温合金力学性能

1.2 试验装置和检测方法

磨削试验在凝华三轴数控机床上进行,如图1所示。机床主轴功率为5.5 kW,主轴转速最大为18 000 r/min,重复定位精度为±0.002 mm。冷却液为Castrol公司生产的Syntilo 9930冷却液与水组成的混合冷却液。采用CBN砂轮进行磨削试验,砂轮如图2所示,具体参数见表3。

图 1 凝华三轴数控机床

图 2 CBN砂轮

表3 砂轮参数

为研究砂轮转速、磨削深度以及超声作用对表面完整性的影响规律,固定进给速度为100 mm/min,采用表4的试验参数进行磨削加工试验,每组参数重复3次进行试验。

表4 磨削试验参数

采用HVS-1000Z型维氏显微硬度计对磨削后的工件表面进行硬度检测,加载载荷0.49 N,保荷时间10 s。采用荷兰帕纳科公司Empyrean型X射线衍射仪对磨削后的工件表面进行残余应力检测,靶材为Co,衍射晶面为(311)。采用日本基恩士的VHX-600E超景深三维立体显微镜、德国蔡司的Supra 55扫描电子显微镜对磨削加工后的样件的微观组织进行观察。在光学显微镜观察之前需要对样品进行腐蚀,腐蚀液为HCl、H2O2和H2O,其质量分数分别为50%、25%和25%。EBSD检测使用的是Supra 55扫描电子显微镜上配备的Nordlys Max2探测器,扫描步长为0.57 μm。

在进行硬度检测及EBSD检测之前,采用角度抛光法放大观测表面,如图3所示。角度抛光法利用了抛光斜面对垂直截面起到放大作用的原理,将截面上的变质层通过一个小角度的斜面放大表现出来[14],原始截面厚度h与放大后的长度L的关系如式(1):

图 3 角度抛光法示意图

h=L×sinθ

(1)

式中:θ是斜角,θ=6°。厚度h在磨削表面附近的区域被放大了约10倍。

2 结果与讨论

2.1 表面层显微硬度

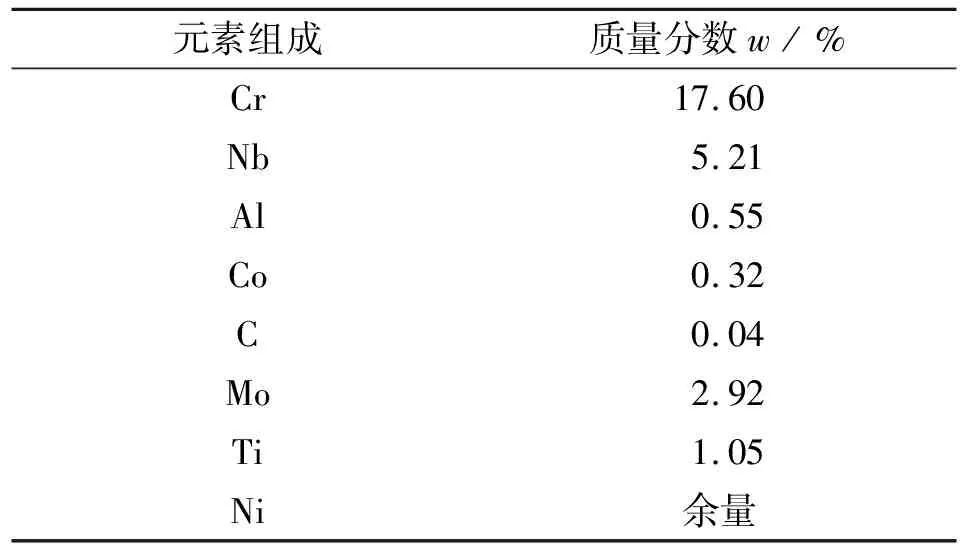

图4为不同加工参数下的GH4169磨削表面层显微硬度梯度图。研究发现:磨削表面层存在明显加工硬化,但是最大显微硬度值没有出现在磨削表面,而是在距离磨削表面几微米的位置。从磨削表面到基体的方向上,显微硬度值先增大,达到最大硬度,然后逐渐减小,直至达到基体硬度。这是因为磨削表面处磨削温度最高[15],对材料的软化作用最强,表面显微硬度值相对较小,随着与磨削表面距离的增加,磨削温度急剧下降,机械加工硬化作用占主导地位,显微硬度值增大。继续增加与磨削表面的距离,机械硬化作用逐渐减弱,显微硬度逐渐减小,最终达到基体硬度值。

a 超声磨削下 不同砂轮转速对显微硬度的影响Effectofdifferentwheelspeedonmicro-hardnessinultrasonicassistedgrinding b 普通磨削下 不同砂轮转速对显微硬度的影响Effectofdifferentwheelspeedonmicrohardnessinconventionalgrinding c 超声磨削下 不同磨削深度对显微硬度的影响Effectofdifferentgrindingdepthonmicro-hardnessinultrasonicassistedgrinding d 普通磨削下 不同磨削深度对显微硬度的影响Effectofdifferentgrindingdepthonmicrohardnessinconventionalgrinding图4 不同加工参数对GH4169表面层显微硬度的影响Fig.4EffectofdifferentmachiningparametersonmicrohardnessofGH4169surfacelayer

由图4可知:GH4169基体硬度值为405.0±12.7 HV0.05,加工后表面显微硬度最大值为473.6~540.0 HV0.05。如图4a所示:随着砂轮转速增加,显微硬度最大值先减小再增大。这是因为当砂轮转速增加时,磨削表面产生更多的磨削热,表面层区域的γ″相长大,降低了强化作用[5],显微硬度减小;进一步提高砂轮转速,塑性变形引起的机械硬化作用大于磨削热软化作用,显微硬度最大值增加。如图4c所示:随着磨削深度增加,显微硬度的最大值增加。主要原因是磨削深度增加,磨粒对工件表面的挤压与冲击增加,塑性变形程度增加,表面层显微硬度增加。

对图4进行对比分析发现:在相同磨削参数下,超声辅助磨削的表面层显微硬度大于普通磨削的。这是因为,进行超声磨削时,在超声振动的作用下,磨粒对加工表面产生的挤压与冲击增加,表层材料的塑性变形增加,并且砂轮与工件间歇接触,降低了磨削温度,导致显微硬度增加。

2.2 表面层残余压应力

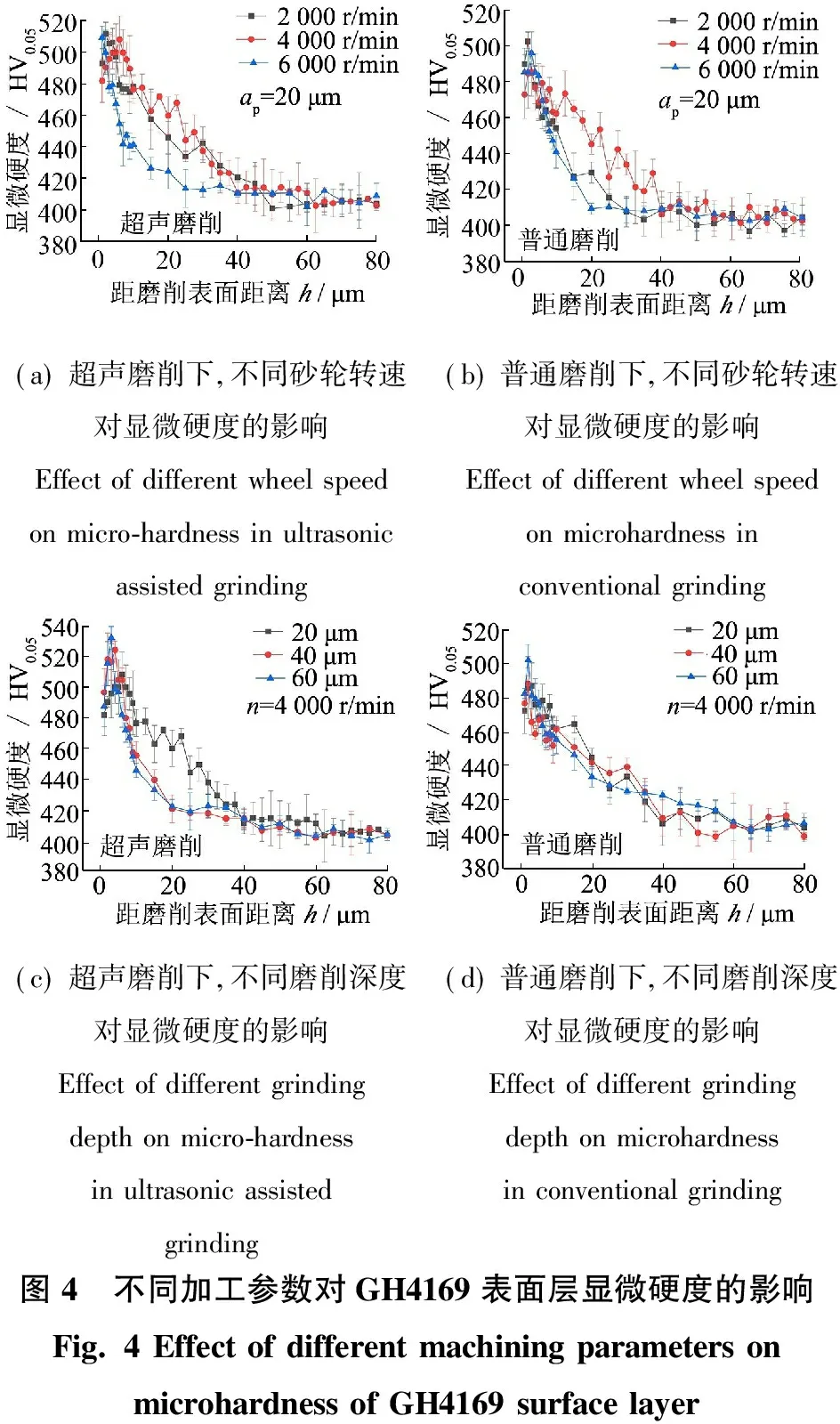

图5为不同加工参数下的GH4169磨削表面层的残余压应力。磨削加工后,试样表面层均产生残余压应力,这是由磨削产生的机械应力和热应力综合决定的[16]。超声辅助磨削产生的残余压应力均高于普通磨削的,增加幅度在18.3%~39.5%。这是因为超声辅助磨削过程中,砂轮与工件表面周期性间接接触,散热条件好,产生的磨削热少。同时,在超声振动的作用下,磨粒对工件表面的挤压与冲击作用增加,使磨削表面产生塑性收缩,产生了更大的残余压应力。

a 不同砂轮转速Differentgrindingwheelspeed b 不同磨削深度Differentgrindingwheeldepth图5 不同加工参数对GH4169表面层残余压应力的影响Fig.5EffectofdifferentmachiningparametersonresidualstressofGH4169surfacelayer

如图5a所示:随着砂轮转速增加,表面层残余压应力增加。这是因为,当砂轮转速增加时,单位时间内参与磨削的磨粒数量增加,即增加了磨粒的耕犁次数,使表面塑性变形增加,因而残余压应力增加。如图5b所示:随着磨削深度增加,试样表面层残余压应力增加。磨削深度增加导致磨削力变大,磨粒对工件表层的挤压和剪切作用增强,使残余压应力增加。

2.3 表面层微观组织

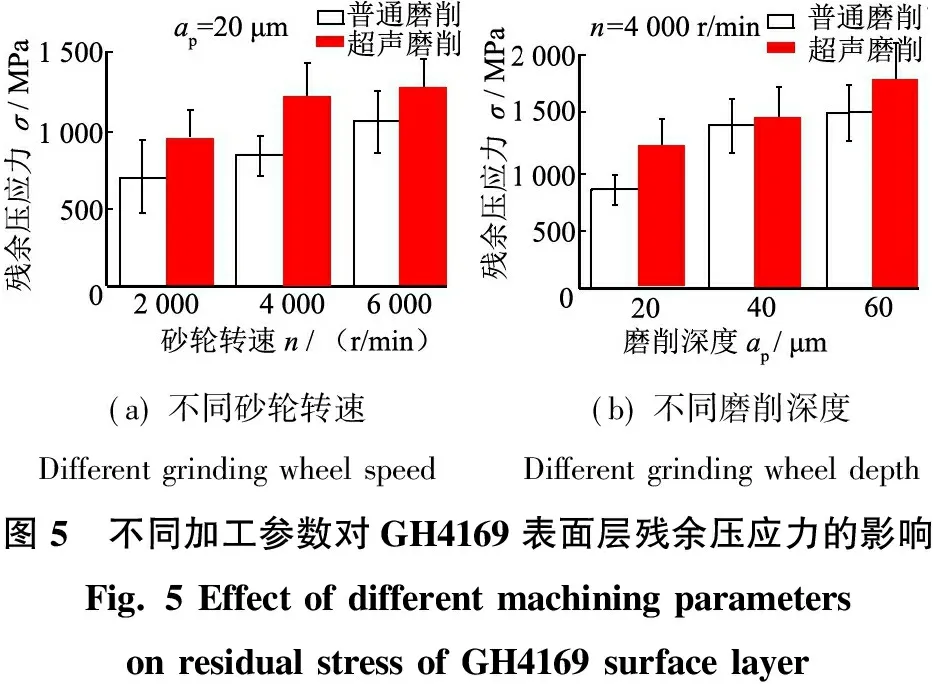

图6为ap=20 μm时,不同加工参数磨削后的GH4169磨削表面微观组织图。由图6可知:在远离磨削表面的基体区域,晶粒组织均匀,晶粒尺寸约为32 μm,且可以观测到等轴晶、少量退火孪晶。经磨削加工后,工件表面平整,附近区域无宏微观裂纹、剥落、凹坑等缺陷存在,表面加工质量较好,没有明显变质层,不同加工参数加工后的表面微观组织相近。

a n=2000r/min A=3μm b n=4000r/min A=3μm c n=2000r/min A=0μm d n=4000r/min A=0μm图6 不同加工参数磨削后的GH4169磨削表面微观组织Fig.6MicrostructureofGH4169grindingsurfaceunderdifferentmachiningparameters

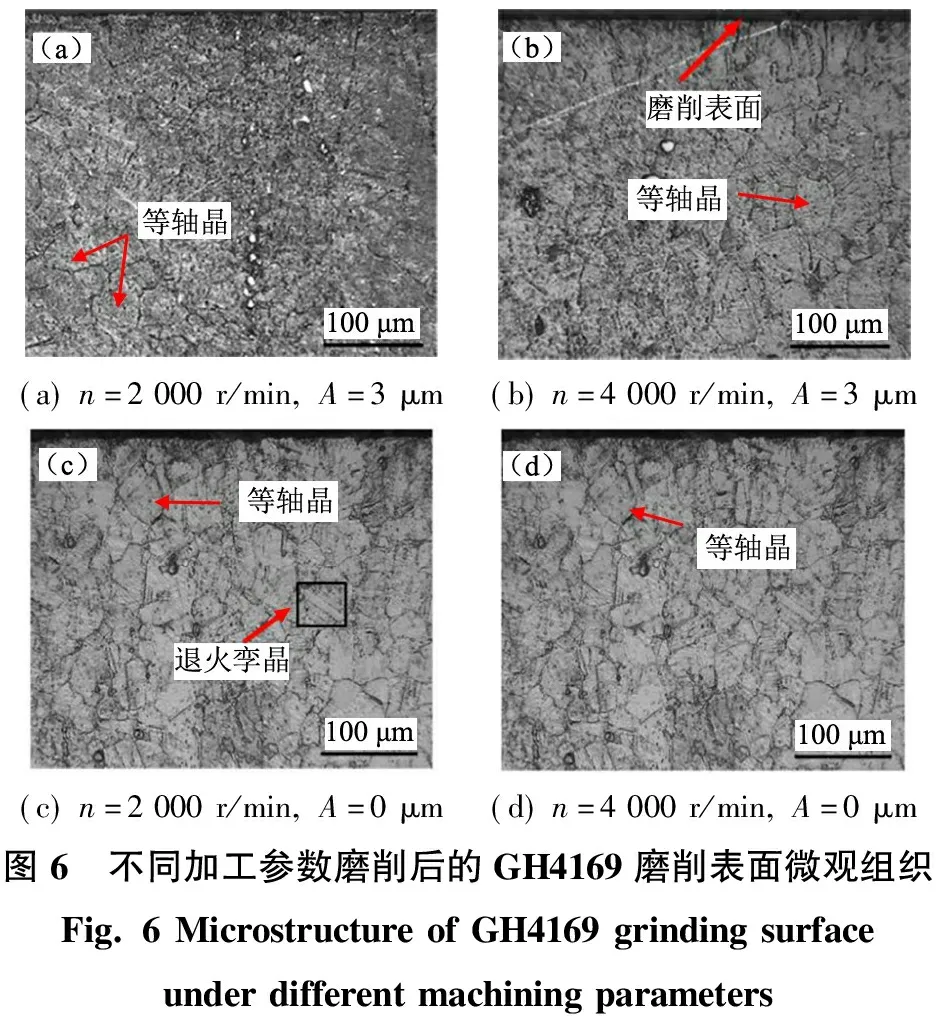

为研究超声辅助磨削与普通磨削加工后的表面层微观组织的差别,将样件角度抛光后,对其进行EBSD检测。图7为磨削后的GH4169磨削表面EBSD图。

a n=2000r/min ap=20μm A=3μm b n=4000r/min ap=20μm A=3μm c n=4000r/min ap=40μm A=3μm d n=4000r/min ap=20μm A=0μm图7 不同加工参数磨削后的GH4169磨削表面EBSD图Fig.7EBSDmapsofGH4169grindingsurfaceunderdifferentmachiningparameters

经过角度抛光后,放大磨削区域,可以看到:磨削表面均存在晶粒细化层。如图7a与图7b所示:随着砂轮转速增加,晶粒细化层深度从2.6 μm增加到4.1 μm;图7b和图7c所示:磨削深度由20 μm增加到40 μm,工件表面受到更强的挤压、摩擦,产生的塑性变形增加,晶粒细化层由4.1 μm增加到5.3 μm;图7b和7d显示:在相同磨削参数下,超声辅助磨削加工产生的晶粒细化层厚度4.1 μm远大于普通磨削的晶粒细化层厚度2.2 μm。这是因为在超声辅助磨削过程中,砂轮对工件的挤压与冲击作用更大,使加工表面的塑性变形程度增加,晶粒细化层厚度增加。

图8为ap=20 μm时,不同加工参数磨削后的GH4169磨削表面EBSD局部取向图,局部取向差越大,由塑性变形引起的残余应变越大。如图8所示:工件磨削后,表面层的局部取向差均高于材料基体部分,说明表面层产生了较大的残余应变。

a n=2000r/min A=3μm b n=4000r/min A=3μm c n=4000r/min A=0μm图8 不同加工参数磨削后的GH4169磨削表面EBSD局部取向图Fig.8EBSDlocalmisorientationmapsofGH4169grindingsurfaceunderdifferentmachiningparameters

为了进一步研究磨削加工后表面层位错密度变化情况,通过EBSD数据,利用pantleon方法[17]对不同加工参数磨削后的GH4169磨削表面位错密度进行计算,得到的位错密度结果如图9所示。对图9分析发现:所有参数下,加工后的表面层位错密度先增加,达到最大值后逐渐减小,距离磨削表面越远,位错密度值越小,位错密度的变化趋势与图4的显微硬度变化趋势基本一致。图9a为磨削深度20 μm,超声振幅为3 μm的不同砂轮转速对位错密度的影响,图9b为砂轮转速为4 000 r/min,超声振幅为3 μm的不同磨削深度对位错密度的影响。由图9a和图9b可以看出:随着砂轮转速和磨削深度增加,表面层位错密度增加。图9c为磨削深度20 μm,砂轮转度4 000 r/min时,超声作用对位错密度的影响。由图9c可以看出:超声辅助磨削加工产生的表面层位错密度大于普通磨削的。不同加工参数对位错密度的影响规律与对显微硬度的影响趋势基本一致。

a 不同砂轮转速对位错密度的影响Effectofdifferentwheelspeedsondislocationdensity b 不同磨削深度对位错密度的影响Effectofdifferentgrindingdeepthondislocationdensity c 超声作用对位错密度的影响Effectofultrasonicassistedgrindingondislocationdensity图9 不同加工参数磨削后的GH4169磨削表面层位错密度Fig.9DislocationdensityofGH4169grindingsurfaceunderdifferentmachiningparameters

由图7和图9可知:不同加工参数磨削后的磨削表面附近均存在晶粒细化层。这是因为在磨削过程中,表面层发生了严重的塑性变形,生成了大量位错。同时,在磨削过程中,在高温环境下,磨削表面发生动态再结晶,大量的位错滑动收敛,并形成新的亚晶界,生成了纳米晶粒。晶粒细化层区域的位错密度低,导致显微硬度降低。紧邻晶粒细化层的区域位错密度高,所以显微硬度值达到最大。随着与磨削表面距离的增加,塑性变形程度减小,位错密度降低,显微硬度也降低,表明显微硬度的变化主要是由位错强化导致的。

3 结论

(1)在相同的磨削参数下,超声辅助磨削的表面显微硬度高于普通磨削的。磨削参数对显微硬度的影响规律为:随着磨削参数增加,显微硬度的最大值先减小再增大。磨削深度增加,显微硬度的最大值增大。

(2)在相同的磨削参数下,超声辅助磨削的表面层残余压应力高于普通磨削的。表面层残余压应力随着砂轮转速与磨削深度的增加而增加。

(3)不同的工艺参数加工后,工件表面层都出现了晶粒细化层,超声辅助磨削的晶粒细化层厚度高于普通磨削的,晶粒细化层厚度随着砂轮转速以及磨削深度的增加而增加。

(4)位错密度的变化趋势与显微硬度变化趋势基本一致,且显微硬度的变化主要是由位错强化导致的。