纳米金刚石粒径对Ni-P化学复合镀层耐磨性和耐腐蚀性的影响*

2021-11-06向春彦张凤林汤宏群

向春彦,张凤林,王 健,汤宏群

(1.广东工业大学 机电工程学院, 广州 510006)(2.广西大学, 广西有色金属和特色材料加工重点实验室, 南宁 530004)

随着我国航空、航天、汽车、高端装备制造业的发展,对机械零部件的质量和性能提出了更高的要求[1]。磨损和腐蚀是机械零部件失效的2种主要方式,对国民经济造成了巨大的损失[2]。随着再制造与循环经济的推进,对磨损和腐蚀零部件表面进行修复、改性、涂覆等再制造的需求也不断增加,这对提高机械零件的使用寿命,降低机械制造领域的能源消耗,实现“碳达峰、碳中和”有着重要的意义[3]。

表面涂覆技术是一种对失效零件再制造的重要方法。其中,化学镀具有工艺过程简单、镀层均匀且力学性能高等特性,得到了广泛应用[4]。为进一步改善镀层力学性能,研究者在镀液中添加纳米颗粒增强相制备复合镀层,增强相可以显著提高镀层的硬度、耐磨性和耐腐蚀性[5-6]。常用的复合镀增强相包括SiC、TiO2、PTFE、Al2O3、金刚石等[7-10]。金刚石具有极高的硬度和耐磨性,是制备复合镀层的理想增强材料[11]。因此,Ni-P金刚石复合镀层具有很好的应用前景。

REDDY等[12]研究发现添加微米金刚石可以明显提高镀层硬度,且金刚石粒径较小的复合镀层的耐磨性更好;WINOWLIN等[13]研究了镀层的摩擦磨损性能,发现热处理后Ni-P复合镀层的耐磨性明显提高;MAZAHERI等[14]发现纳米金刚石的加入使镀层的腐蚀电位更正,腐蚀电流更小,交流阻抗值更大,能够提高镀层的耐腐蚀性能;孙海影等[15]发现Ni-P微米金刚石复合镀层在摩擦磨损过程中的金刚石颗粒几乎没有发生脱落现象,金刚石颗粒与复合镀层的结合力良好。

已有的研究中,对纳米金刚石粒径对Ni-P金刚石化学复合镀层性能影响的研究较少。因此,制备含不同粒径纳米金刚石的Ni-P-D复合镀层,研究纳米金刚石粒径对镀层微观形貌、硬度、摩擦磨损性能、磨粒磨损性能和耐腐蚀性的影响。

1 试验材料及方法

1.1 镀层制备

选用尺寸为50 mm×20 mm×2 mm(摩擦磨损测试试样)和40 mm×10 mm×10 mm(磨粒磨损测试试样)的20钢(C的质量分数为0.002%,S的质量分数为0.055%,硬度为190 HV)作为基体材料,需对基体样品进行预处理,基体的预处理工艺为:打磨抛光(2~15 μm砂纸)→碱洗(碱洗液50 ℃左右)→水洗(去离子水)→酸洗(10%稀盐酸溶液)→水洗(去离子水)→活化(5%稀盐酸溶液)→水洗(去离子水)。选用河源中联纳米科技有限公司和河南华晶超硬材料有限公司的不同粒径的纳米金刚石微粒制备复合镀液,平均粒径分别为5、50和100 nm。先配制450 mL的Ni-P镀液,随后向其加入2 g纳米金刚石、0.5 mL分散剂(PEG-400)、0.5 mL表面活性剂(OP-10)和50 mL去离子水,配制成500 mL金刚石浓度为4 g/L的Ni-P化学复合镀液。Ni-P镀液配方如表1所示。采用化学复合镀的方法制备Ni-P镀层和含不同粒径纳米金刚石的复合镀层(Ni-P-D),镀覆时间为2 h。

表 1 Ni-P镀液配方

1.2 镀层性能表征

用JSM-5610LV型扫描电子显微镜(SEM)观察镀层表面和截面的微观形貌;用D8 Advance X射线衍射仪(XRD)进行物相分析;用HXD-2000TM型显微硬度计测量镀层的维氏硬度,载荷为1.96 N,加压时间为15 s,分别测5个点的硬度,然后取平均值。

用WTM-2E型微型摩擦磨损试验仪测试镀层的摩擦磨损性能。对磨材料为直径6 mm的WC-Co硬质合金(YG8)磨球,转速为300 r/min,载荷为4.9 N,时间为15 min。摩擦系数由仪器自动记录,试验后观察磨痕的形貌、宽度,判断不同镀层的摩擦磨损性能。

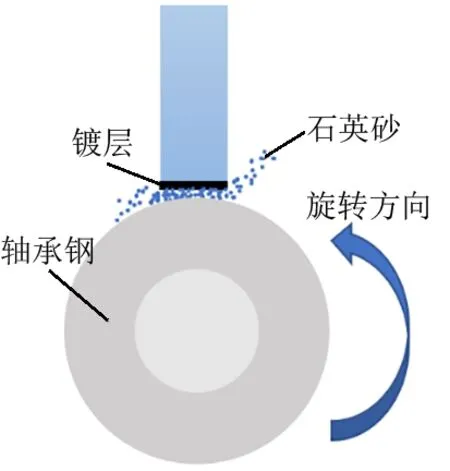

用MLD-10型动载磨料磨损试验机测试镀层的磨粒磨损性能,工作原理如图1所示。磨粒为60目(基本颗粒尺寸为250 μm)的石英砂,磨粒流量为200 g/min,转动对磨轴材料为轴承钢(GCr15,62 HRC),转速为300 r/min,时间为30 min。试验后,通过观察镀层表面的磨粒磨损形貌和计算质量损失来判断镀层的磨粒磨损性能。

图1 磨粒磨损试验原理

用Autolab PGSTAT302N型电化学工作站进行极化试验和电化学阻抗谱测试。电解液是质量分数为3.5%的NaCl溶液,电化学测试的工作电极、辅助电极和参比电极分别为测试镀层、铂片电极和甘汞电极。测试前,将样品放入电解液中浸泡15 min。测试极化曲线时,电位扫描范围为开路电位(OCP)±0.5 V,扫描速度为5 mV/s;测试交流阻抗时的频率为100 mHz~10 kHz,初始电位为开路电压。通过分析不同镀层的极化曲线和交流阻抗图,来判断镀层的耐腐蚀性能。

2 结果与分析

2.1 镀层的微观形貌

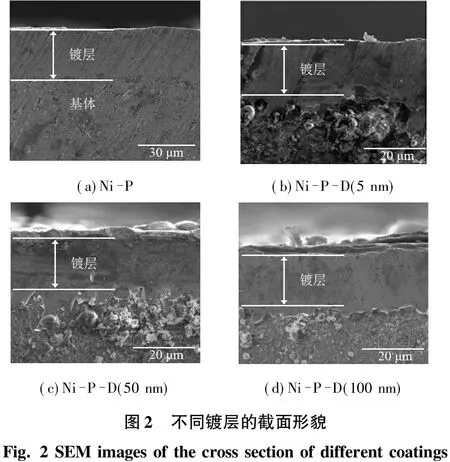

图2为Ni-P镀层和含不同粒径纳米金刚石的Ni-P-D镀层截面的微观形貌。从图2可以观察到:镀覆2 h后,镀层厚度约为30 μm,镀层与基体界面清晰,结合良好,镀层厚度均匀。

a Ni-P b Ni-P-D 5nm c Ni-P-D 50nm d Ni-P-D 100nm 图2 不同镀层的截面形貌Fig.2SEMimagesofthecrosssectionofdifferentcoatings

图3为不同镀层表面的微观形貌。由图3可知:Ni-P镀层表面晶界清晰;Ni-P-D(5 nm)晶粒更为细小,高倍SEM下观察到镀层表面隐约可见细小的纳米金刚石分布,这说明5 nm金刚石虽然有一些团聚,但依然可以均匀分散在镀层内。此外,还可以发现少许微裂纹,这可能是纳米金刚石团聚体与Ni-P基体之间存在一定的残余应力造成的。Ni-P-D(50 nm)和Ni-P-D(100 nm)表面也可以观察到较粗粒径金刚石的分布,100 nm金刚石颗粒较为清晰,在镀层中分布不均匀。经过计算,得到Ni-P-D(5 nm、50 nm、100 nm)中金刚石的质量分数分别为6.70%、9.55%、11.33%。

a Ni-P b Ni-P-D 5nm c Ni-P-D 50nm d Ni-P-D 100nm 图3 不同镀层的表面形貌Fig.3SEMimagesofsurfacemorphologyofdifferentcoatings

图4为不同镀层的XRD衍射图谱。化学镀后,基体表面被镀层完全覆盖,在2θ=45°时,显示出宽的衍射峰,表明镀层晶体结构含有大量非晶态,镀层中也能检测到金刚石衍射峰。

图4 不同镀层的XRD衍射图谱

2.2 镀层硬度

图5为不同镀层的硬度。由图5可知:加入5 nm和50 nm的金刚石能够显著提高镀层的硬度,其中Ni-P-D(50 nm)的硬度最高。纳米金刚石相对均匀地分散在镀层中,有助于提高Ni-P合金的硬度。但Ni-P-D(100 nm)的硬度却明显降低,可能是在测试该镀层硬度时,避开了100 nm金刚石颗粒聚集区,该硬度实质上为Ni-P基体硬度。从图5中也可以看到Ni-P镀层的硬度与Ni-P-D(100 nm)的硬度基本一致。

图5 含不同粒径纳米金刚石镀层的硬度

2.3 摩擦磨损性能

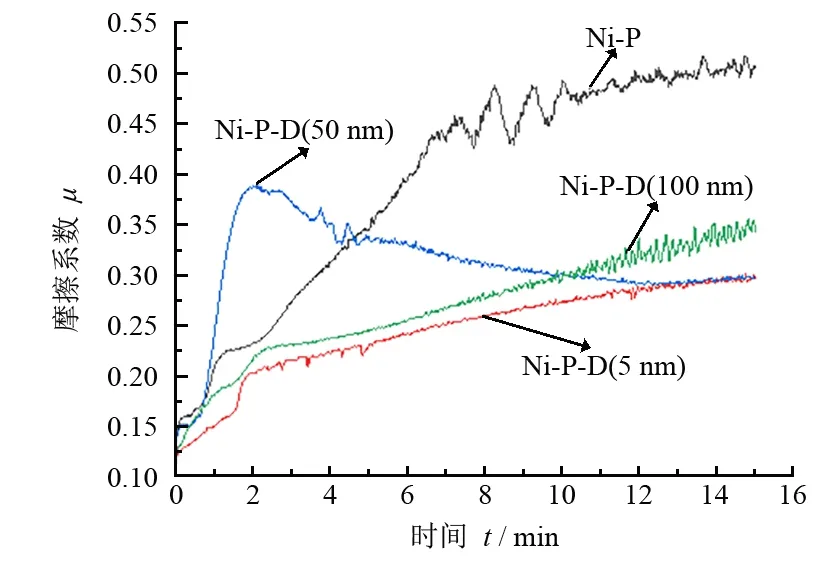

图6为不同镀层与硬质合金球对磨的摩擦系数变化曲线。Ni-P镀层和Ni-P-D镀层在摩擦磨损试验过程中可以观察到初始磨损阶段和稳定磨损阶段[16]。

图6 不同镀层摩擦系数变化曲线

从图6可以看出:在稳定磨损状态下,Ni-P镀层的摩擦系数随时间而增大,最终达到0.50左右;Ni-P-D(5 nm)摩擦系数逐步增大,Ni-P-D(50 nm)摩擦系数稳定后不断减小,最终都稳定在0.29左右。因此,加入纳米金刚石可以显著降低镀层摩擦系数,这可能与纳米金刚石的减摩润滑效果有一定的关系[17-19]。而含100 nm金刚石的Ni-P-D镀层的摩擦系数略高于其他2种含纳米金刚石镀层的,可能是因为在对磨过程中,较粗颗粒的纳米金刚石与硬质合金球主要以切削加工为主,其减摩效果大大降低。

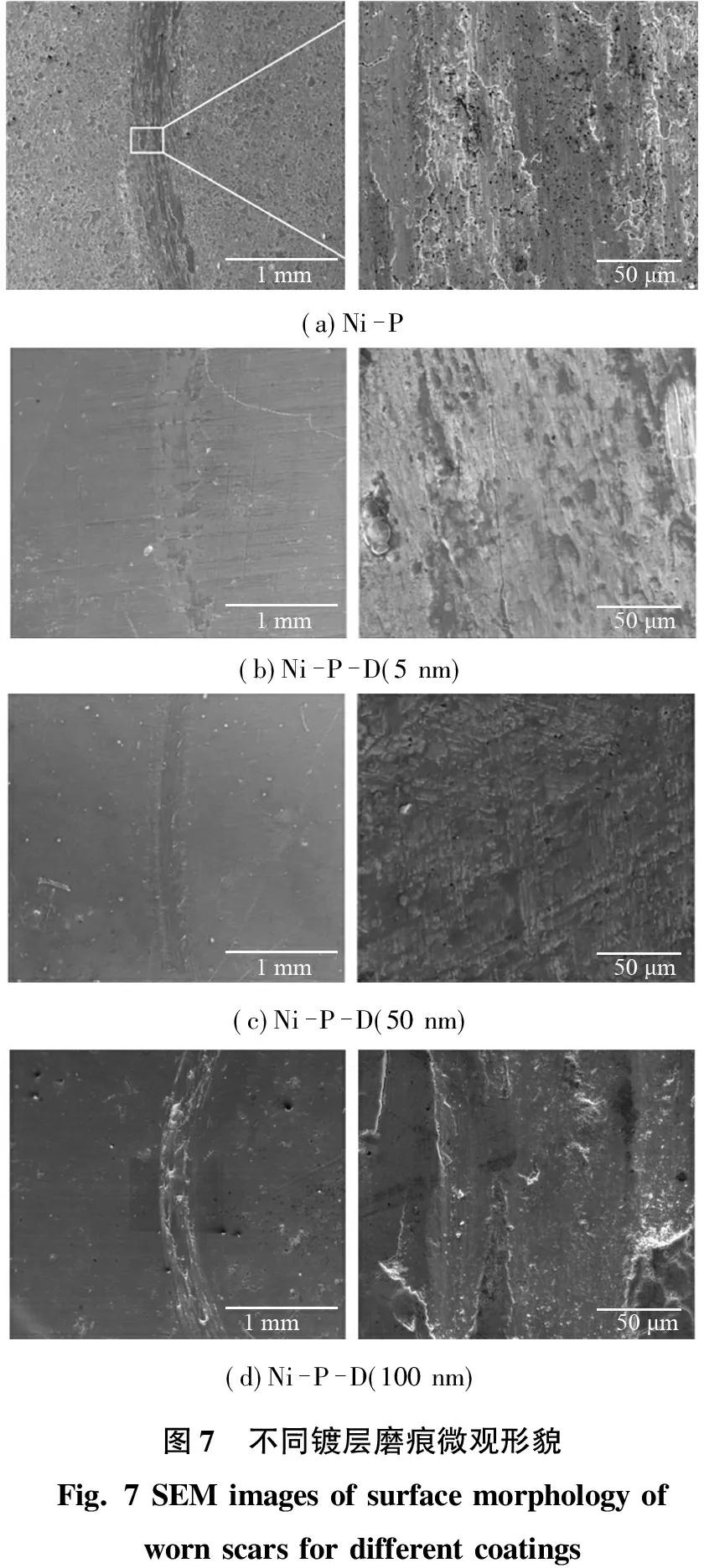

图7为不同镀层摩擦磨损试验后的磨痕微观形貌。添加5 nm 和50 nm金刚石镀层的磨痕宽度和深度都小于Ni-P镀层的,其中Ni-P-D(50 nm)的磨损程度最低,抗摩擦磨损性能最好。而Ni-P-D(100 nm)在复合镀层中的磨损程度较高,这也是由于金刚石粒径较大,提高了摩擦系数,摩擦磨损较为严重。

a Ni-P b Ni-P-D 5nm c Ni-P-D 50nm d Ni-P-D 100nm 图7 不同镀层磨痕微观形貌Fig.7SEMimagesofsurfacemorphologyofwornscarsfordifferentcoatings

2.4 磨粒磨损性能

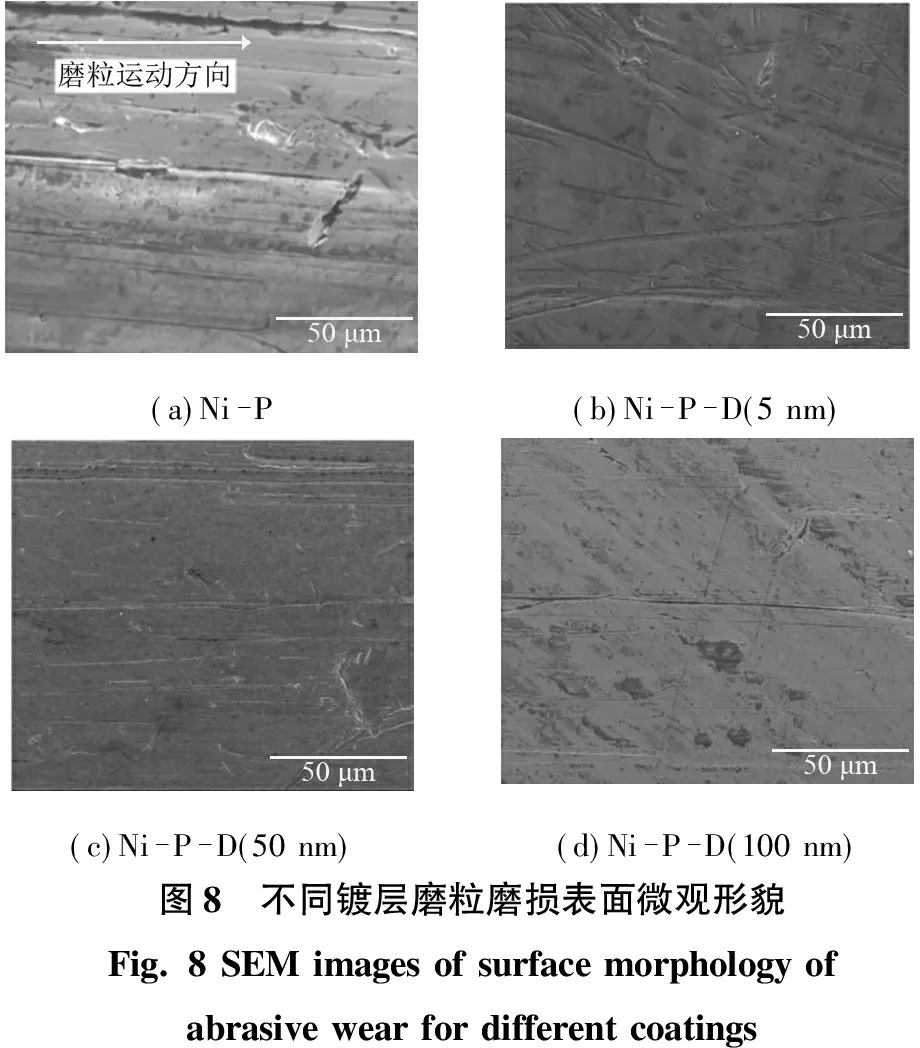

图8为不同镀层磨粒磨损试验后镀层表面微观形貌,可以观察到:Ni-P镀层和Ni-P-D镀层表面均出现划痕,但Ni-P-D镀层表面的划痕更浅。图9为不同镀层的磨粒磨损量对比,可以观察到:Ni-P-D(50 nm)的磨粒磨损量最低,抗磨粒磨损性能最好,而Ni-P镀层、Ni-P-D(100 nm)的磨粒磨损量高于其他2种含纳米金刚石的镀层。说明纳米金刚石的加入提高了镀层的抗磨粒磨损性能[20],当金刚石粒径增大到100 nm时,由于镀层中的金刚石分布不均匀,镀层基体硬度没有变化,其抗磨粒磨损能力下降,这与纳米金刚石粒径对镀层硬度影响规律是一致的。

a Ni-P b Ni-P-D 5nm c Ni-P-D 50nm d Ni-P-D 100nm 图8 不同镀层磨粒磨损表面微观形貌Fig.8SEMimagesofsurfacemorphologyofabrasivewearfordifferentcoatings

图9 不同镀层磨粒磨损量

2.5 耐腐蚀性能

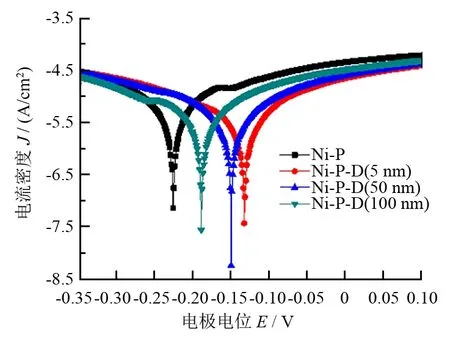

图10为不同镀层的极化曲线。表2为镀层的电化学极化参数,可以观察到:Ni-P-D镀层的腐蚀电位和腐蚀电流密度都比Ni-P镀层的更大、更小,且随加入金刚石粒径的减小,腐蚀电位更大。

图10 不同镀层极化曲线

表2 镀层电化学极化参数

图11为不同镀层在质量分数为5%的NaCl溶液中的Nyquist图,容抗弧半径的大小反映了镀层腐蚀过程中电荷转移电阻的大小,容抗弧半径越小,电荷转移电阻越小,阳极越易失去电子,导致钝化膜溶解,耐蚀性能降低,因此容抗弧半径越大,阻抗值越大,镀层耐蚀性越好。

由图11可以观察到:Ni-P-D镀层的阻抗值比Ni-P镀层的大,且随加入金刚石粒径的减小,阻抗值增大。这说明加入纳米金刚石可以提高镀层的耐腐蚀性[21],且随金刚石粒径的减小,腐蚀电位更大,阻抗值更大,镀层的耐腐蚀性提高,因此Ni-P-D(5 nm)的耐腐蚀性最强。SAJJADNEJAD等[22]研究发现:在复合镀层中,纳米金刚石可以作为惰性耐腐蚀颗粒,避免镀层发生点蚀,从而增强镀层的耐腐蚀性能;纳米金刚石能在镀层中形成微电池,使腐蚀更为均匀,避免出现局部严重腐蚀;纳米金刚石均匀地分布在镀层里,使得镀层更为致密,腐蚀液难以浸入。

图11 不同镀层的Nyquist图

通过电化学试验发现,纳米金刚石的加入能够提高镀层的耐腐蚀性能。这是因为,金刚石微粒可以填补镀层的孔隙,减少孔隙缺陷,阻止腐蚀液浸入,从而使镀层的耐腐蚀性提高。

3 结论

(1)用化学复合镀的方法制备了含不同粒径纳米金刚石的Ni-P-D复合镀层,镀层与基体结合良好。

(2)添加粒径为50 nm金刚石的Ni-P复合镀层硬度最高,抗摩擦磨损和磨粒磨损性能最好,而含100 nm金刚石的Ni-P-D复合镀层由于金刚石分布不均匀,硬度变化不大。

(3)添加5 nm 和 50 nm金刚石的Ni-P-D复合镀层的摩擦系数显著降低,从0.50降低到0.29,含100 nm金刚石的Ni-P-D复合镀层的摩擦系数高于另外2种复合镀层的。

(4)随着纳米金刚石粒径的减小,腐蚀电位更大,Ni-P-D复合镀层的腐蚀电位更大, 阻抗值更大。因此,耐腐蚀性能更强,含5 nm金刚石的镀层获得最优的耐腐蚀性。