基于X射线的异形烟烟包缺支检测系统

2021-11-06汪明主王均明罗红兵黄明清

张 钦,汪明主,秦 思,王均明,罗红兵,黄明清

(湖北中烟工业有限责任公司,湖北红安 431500)

0 引言

目前,在常规烟的包装机械上,烟包缺支检测主要是光电式,还有传统的机械接触式[1],光电式检测器实现了检测自动化,检测效率较高,但只要传感器中任意一个出现故障,整个检测系统都将受到很大的影响[2]。近年来随着机器视觉技术的发展,采用机器视觉技术进行质量检测及烟盒缺支检测的应用及专利非常多[3-5],章磊等[6]提出了一种基于机器视觉的烟支质量检测系统的设计,实现了烟支空头、缺支的自动检测。顾昌铃[7]设计了一种基于机器视觉和光电相结合的复合型烟支检测系统,将2种检测技术结合在一起,并且一体化设计、优势互补,准确的实现了对烟包中缺支、缺嘴、反支以及空头烟的检测。以上烟支检测技术都是基于现有烟草包装机器包装通道上实现的。现阶段,烟草行业个性化产品越来越多,各种规格的烟支,各种异形包装形式也层出不穷,导致异形包装烟不能在常规包装机上进行包装。异形包装的烟支是通过手工装填烟支然后机器进行透明纸包装,按现有检测方式无法进行烟支缺支检测。

X射线因其波长短、能量大,照射在物体上后仅部分被吸收,其余会经过原子间隙穿透物体,表现出很强的穿透性。X射线的穿透能力取决于射线管电压的大小,以及被射物体的密度与厚度,X射线成像即是基于这一效应[8]。基于此效应,X射线在工业检测中已有了大量的应用[9]。汪希伟等[10]提出了X射线成像系统技术及其在包装食品检测中的应用,实现了使用X射线成像技术对食品中异物的检测。陆志文[11]提出了基于X射线透射原理的爆珠烟在线检测技术。董方旭等[12]还提出了一种X射线数字成像检测缺陷尺寸的测量方法。这些技术均实现了X射线成像技术在小尺寸物件检测方面的应用[13-15]。

本文主要利用X射线(频谱在紫外线附近)穿透物体时具有衰减的特性即穿透效应来探测烟包是否缺支。系统对手工装填烟支的异形烟包在烟包输送带上选择合适的位置安装图像传感器,然后检测X射线穿透烟包后的强度,判定烟包里是否缺支,缺支时触发烟包剔除动作,实现烟包的缺支检测功能。

1 系统总体结构设计

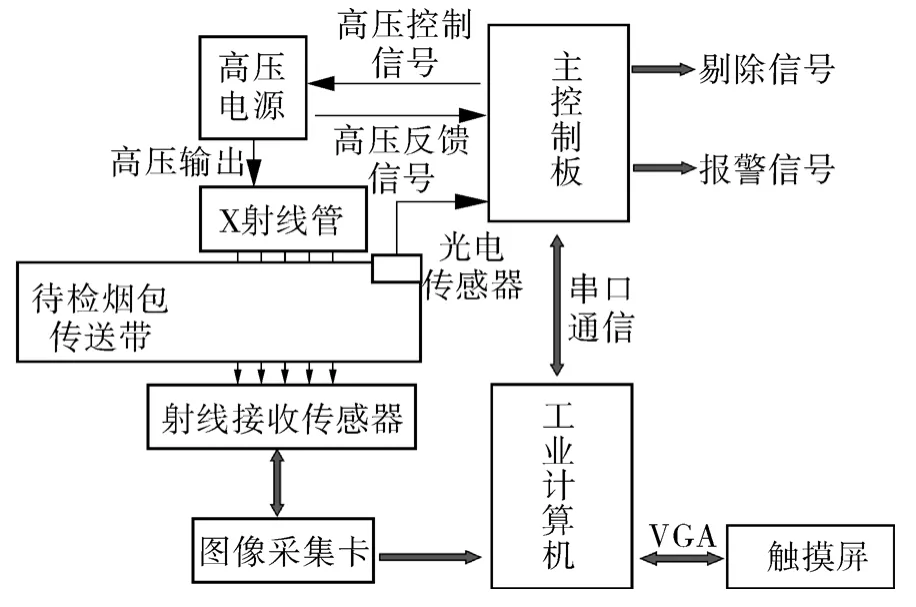

系统主要由工控机、触摸屏、X射线发射系统、射线接收成像系统及控制系统组成,构成完整的X射线产生、接收、成像、图像处理以及相关IO信号控制整套系统,其整体架构示意如图1所示。

图1 系统组成示意图Fig.1 Schematic diagram of system composition

待检烟包通过传送机构间歇性向前移动(每包烟之间存在间隙),当待检测烟包到达检测区域时,光电传感器检测到烟包到位,主控制板通过高压控制信号控制高压电源工作,产生高压驱动X射线管发射出X射线。X射线穿透烟包到达射线传感器并生成图像,经过图像采集卡将图像发送给工业计算机。

图像处理软件在工业计算机上运行,实时分析当前接收到的图像,确定当前烟包是否有缺支现象,并将分析结果通知给主控制板。当烟包到达剔除位置时,控制板发出剔除信号,驱动剔除机构把烟包剔出流水线,存在缺陷的烟包将不会影响流水线的正常运行。此外,检测器还具备数据统计功能,可以有效支持生产管理。

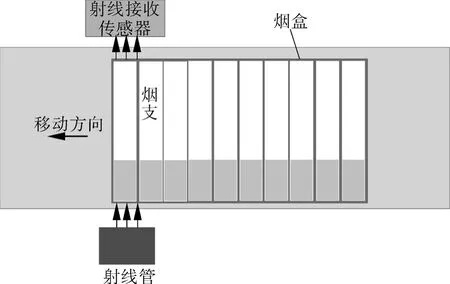

要做到空盒、缺支检测,X射线投射方向必须与烟盒运动方向垂直,与烟支长度方向一致。为减少辐射量,射线管产生的射线呈宽度较小的片状区域,在高度上全程覆盖烟盒的厚度,而在宽度上仅覆盖烟盒的一小部分,相当于射线对烟盒进行了切片透射。当烟盒随传送带在检测区域内移动时,射线持续发射,从而形成对整个烟盒的全程切片扫描。当烟盒通过后,射线管即关闭发射。

X射线穿透烟盒的示意如图2所示。

图2 X射线穿透示意图Fig.2 Schematic diagram of X-ray penetration

2 系统硬件设计

系统硬件由X射线发射系统、射线接收成像系统、主控制板系统和图像处理系统组成。

(1)X射线发射系统:系统由X射线管、X射线高压电源组成;X射线管为透射式。

X射线管型号:科颐维KYW1300型;阳极电压:20 kV,阳极电流:0~1 mA,最大功率:15 kW,灯丝电压:<2.5 V,X 光辐射角:20°。高压电源:威思曼MRS20P20VP5型,阳极电压:最大21 kV,阳极电流:最大1 mA。

(2)射线接收成像系统包含X射线CCD图像传感器、图像采集卡。

X射线CCD图像传感器的功能特点包括:16位A/D转换;信噪比36 000:1;可编程动态范围,步进1.875至15个像素;连续运行的最小扫描时间为50微秒;X射线能量范围5 keV至250 keV;探测器间距1.6 mm,单个CCD图像传感器集成了64个探测器;电压DC12V,电流200 mA。图像采集卡与主机采用GigE接口,最大传输速度为40 MB/s;最大携带24个CCD图像传感器;积分时间105~50毫秒;工作温度0~60 ℃。

(3)主控制板系统由主控制板、DC24V开关电源、各类传感器、执行机构组成。主控制板接收各传感器的输入信号,并根据输入信号控制X射线发射系统工作。同时接收图像处理系统的分析结果,并根据信号向剔除机构和警告装置发送信号剔除缺陷烟包。

(4)图像处理系统由图像处理板及触摸屏组成。当烟盒水平进入到检测区通道,由光电传感器发出烟盒到位信号给主板,主板发出采集图像数据指令,图像处理板开始通过CCD图像传感器采集图像数据,采集完成后进行一系列的图像处理(边缘检测、曲线化、波谷分析、间距测定等),判断是否缺支,如果缺支启动剔除流程,剔除机构把该包烟剔除出流水线。

硬件总体结构如图3所示。

图3 硬件总体布局图Fig.3 General hardware layout

3 系统软件设计

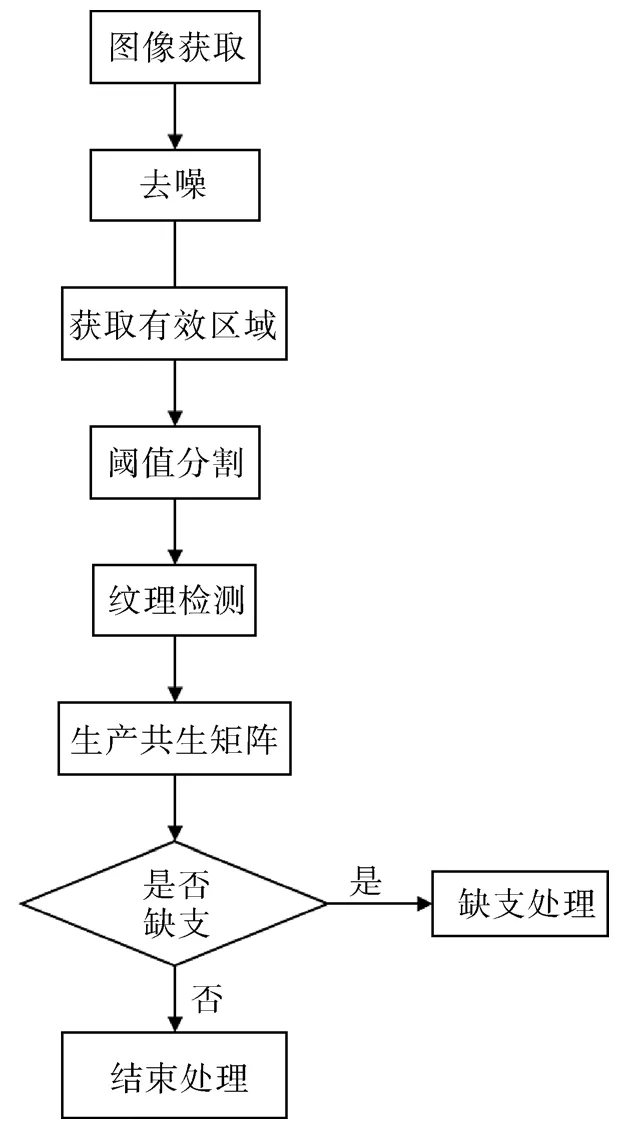

软件采用Visual Studio 2015平台编程,软件控制流程见图4。

图4 软件运行流程图Fig.4 Flow chart of software running

系统实时采集透视图像数据,检测图像有变化时开始收集烟包数据,直到烟包运行结束,形成一个烟包的透视图像。系统分析该图像是否有10支烟,如果不够则驱动剔除装置剔除。

图像采集后,经过以下步骤处理缺支烟包:(1)计算图像左右边界;(2)确定图像上下边界;(3)数据曲线化;(4)计算缺支检测需要的数据;(5)根据公式计算是否缺支;(6)如果缺支则发送剔除信号。

由于烟支为圆形,烟支之间可能存在间隙,也可能间隙不明显,当射线穿过间隙时,图像将呈现为明显的白色。烟与烟之间的间隙大小不一致,图像中的白色区域也会呈现出不同的大小。同时,由于烟包是由传送带移动,X射线的切片式扫描成像结果与烟包移动速度有关:对同样大小的烟支间隙,当烟包移动速度快时,图像中的白色区域大;烟包移动速度慢时,图像中的白色区域小。

图像采集卡完成图像采集,并发送给图像处理板。图像处理板对图像进行灰度化处理,获得灰度图像。灰度图像上每个像素的颜色值即为灰度,是指黑白图像中点的颜色深度,范围从0到255,白色为255,黑色为0。灰度图像按照各像素点的灰度数据存储为大小为64·200的矩阵数据。图像的高度方向为64个像素,宽度方向为200个像素。

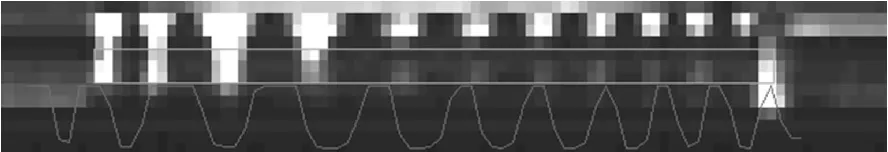

将矩阵数据中每一列的64个灰度数据求平均值,获得一个大小为200的灰度数组A。在图中按照此灰度数组打点,并将这200个点平滑连接绘制出图像灰度曲线。因此,灰度曲线图中亮(灰度值高)的区域为波峰,暗(灰度值低)的区域为波谷,如图5中的曲线所示。

图5 图像数据曲线化图Fig.5 Graph of image data

根据上述灰度数组A,计算出以下数值:(1)波谷数量X;(2)累计空白数量Y;(3)最大连续空白数量Z;(4)总体灰度均值W。

各数值的计算方法:

(1)遍历数组内各元素A[i],当满足条件(A[i-1]>A[i] (2)以数组内的最大值作为空白灰度M,遍历数组,当A[i]与M的差值小于5时,认为该像素为空白,标记A[i]为空白,并累计空白数量Y=Y+1。数组遍历完成后即可获得累计空白数量Y。 (3)同(2),遍历数组,当遇到第一个标记为空白的元素时,设置空白判定K=TRUE,非空白时设置K=FALSE。当满足条件(K=TRUE并且A[i]已标记为空白)时,连续空白数 B[j]=B[j]+1。满足条件(K=FALSE)时,j=j+1。遍历完成后,数组B就记录下所有的连续空白数量,其最大值即为最大连续空白数量Z。 (4)由人工在图像模板上设置重点检测区域(即图5中的直线),该区域由4个(x,y)坐标值表示,统计该区域内各像素点的灰度平均值,可获得总体灰度均值W。 为了补偿烟包移动速度及烟支间隙的差异带来的图像灰度变化,软件还提供一个可设置的灵敏度参数S1。(S1可根据实际生产中灵活调整,实际经验表明一般在130左右) 当同时满足以下 3个条件:X ≥ 10;Y<7;Z<4;或者,满足以下1个条件:W 为检验烟包缺支检测系统性能,利用某卷烟厂异型烟小盒包装机2020年5月12~17日6个班次的实际生产数据分别对系统的稳定性、检测准确率、误剔、漏剔、检测速度等项目进行测试验证。检测时烟包通过传送机构输送的运行速度为100包/min(步进间歇运动)。 在包装速度为100包/min时,通过以下各项验证,获得了满意的实用效果。 (1)稳定性:测试期间各系统能正常工作,检测系统、显示系统、剔除系统都能工作正常,没有发生故障;(2)缺支检测准确率测试:利用测试用的缺支烟包,在每次开班前进行1次测试,班中随机测试2次。测试结果为缺支检测准确率100%;(3)显示系统:系统工作界面显示正常,检测总数、不合格数、剔除比例与实际情况相符合;(4)误剔:每班统计误剔烟包总数,以检测的剔除数为基数计算误剔率,误剔率<0.2%;(5)漏剔:通过班中高频率质量抽检,每30 min抽检1次,每次检测10包烟,每包10支烟,结果没发现漏剔烟包;(6)检测速度:包装速度为100包/min,软件系统的计数与实际包装速度完全一致。 本文介绍了一种基于X射线异形烟烟包缺支检测系统,能够加装在异型烟小盒包装机之后,对缺支烟包进行实时检测和剔除。检测系统主要由工控机、触摸屏、X射线发射系统、光子接收成像系统及控制系统组成,构成完整的X射线产生、接收、成像、图像处理、IO控制整套系统。通过对生成的X射线图像数据进行处理,判断是否缺支,如果缺支启动剔除流程,剔除机构把该包烟剔除出流水线。通过运行数据表明,缺支检测系统缺支检出率达到99.9%以上,误剔率小于0.2%,还可根据需要调整检测的灵敏度,具备很高的实用价值,能够配套用于现有卷烟工业中的各类异型烟小盒包装机的自动化检测。4 应用效果及分析

4.1 实际生产验证工艺条件

4.2 基本功能验证

5 结语