猴魁茶叶压扁技术研究与装置设计

2021-11-06陆佳平

路 浪,陆佳平,齐 裕

(江南大学 机械工程学院,江苏无锡 214122)

0 引言

随着科学的发展,自动化技术正在不断应用在产品加工和生产之中,尤其在化工、医疗、食品等需求量较大的行业当中,不仅可以实现产品连续化生产,而且也可以降低劳动成本,提高生产效益[1]。猴魁茶是中国绿茶中的高档茶品,传统制作工艺极为考究,大致可分为茶叶采摘-杀青-理条-铺放-压扁整形-烘干[2]。

目前猴魁茶的制作尤其是在后续压扁定形操作时依然采用人工或半自动化的方式进行。严重影响猴魁茶自动化、清洁化、统一化发展,严重制约该产业的生产效率[3]。因此,开发设计一种持续、高效的猴魁茶压扁拍打机来提高工作效率,以推动产业发展、降低企业成本及满足市场需求。

1 压扁工艺方案

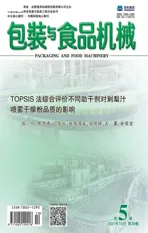

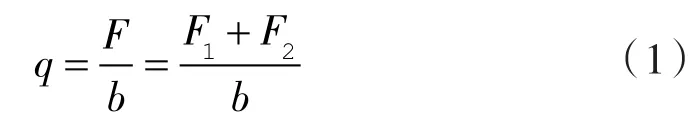

设计压扁拍打机对猴魁茶进行压扁定形的工艺流程如图1所示。

图1 茶叶压扁制茶工艺流程Fig.1 Technological process of tea flattening

在整体工艺方案设计过程中需要满足以下基本要求:(1)用网带进行输送,网带与主动滚轮有足够包角;(2)茶叶压扁后叶片呈平伏挺直状;(3)压扁定形后,经过拍打茶叶不与网带粘连。

目前现有的压扁机,采用输送带进行输送压扁,茶叶压扁溢出的茶汁将茶叶粘连在输送带上,造成茶叶堆积,无法正常进入后面工序[4]。有的利用毛刷或者刮刀试图解决茶叶压扁后粘连问题,但毛刷易掉毛,不能在食品加工生产中使用,刮刀易对茶叶造成破坏,所以茶叶压扁定形机一直无法投入到实际制茶生产中,也严重影响猴魁茶制茶自动化生产线的开发设计[5]。

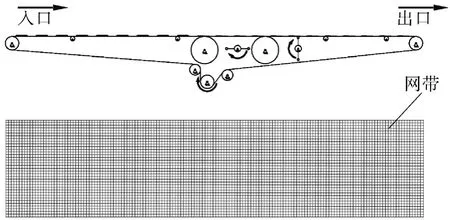

经过调研分析,本设计中提出压扁采用夹网滚压原理,如图2所示。茶叶隔网压扁,茶叶与网带接触面积减少,大大地改善茶叶压扁后粘连网带问题;其次增加多级压扁辊轮和拍打机构,上下网带间距由入口向内逐步减小,再由内向出口逐步增加,依次经过初步压扁—一级拍打—压扁定形—二级拍打—三级拍打,进一步避免茶叶与网带粘连。最终基本可以实现茶叶经压扁后与网带不粘连,为后续烘干工序做好准备,为实现猴魁茶制茶连续自动化生产打下良好基础。

图2 茶叶压扁工艺方案Fig.2 Technological scheme of tea flattening

2 压扁机技术原理

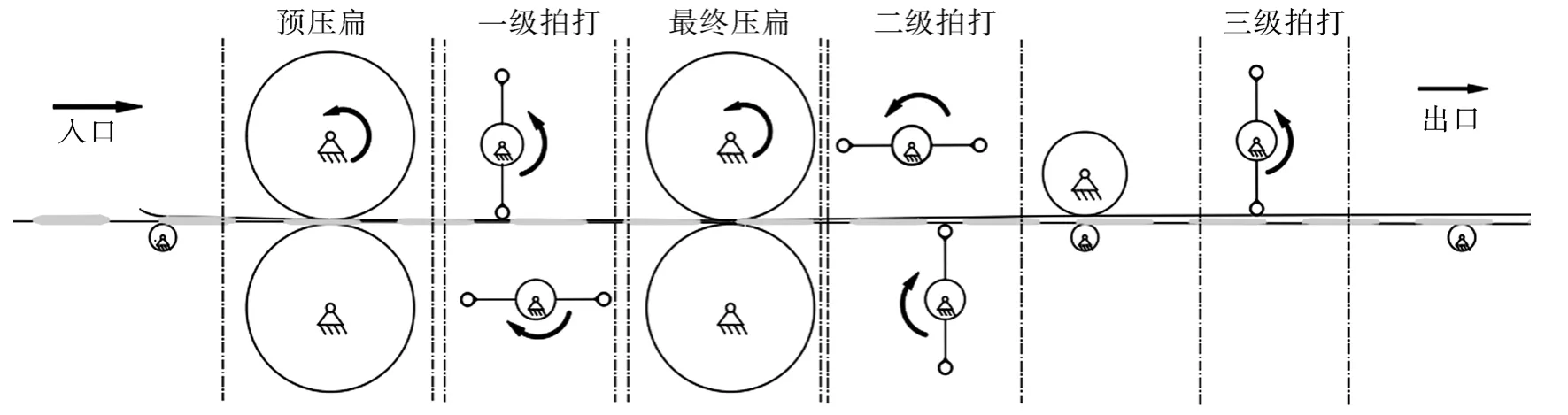

猴魁茶叶压扁拍打机主要由压扁机构、丝网带输送机构、下承载组件和拍打机构组成,茶叶压扁机整机结构建模如图3所示。

图3 茶叶压扁机总体结构建模Fig.3 Modeling the overall structure of the tea flattening machine

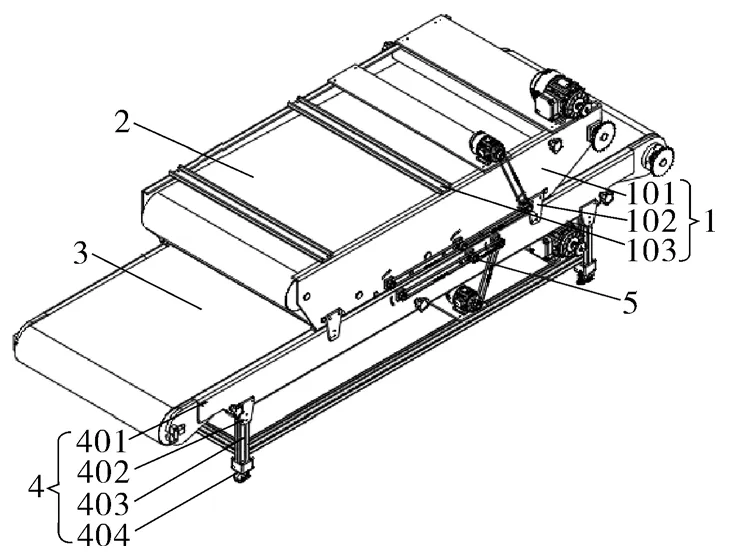

整机运行原理:压扁机构中的主动辊轮逆时针转动,输送机构中的主动辊轮顺时针转动,按纵向整理过的猴魁茶放置或落到输送网带左端后,主动辊轮在电动机驱动下,输送网带带动茶叶向前匀速行进,当猴魁茶行进至压扁入口,上下对压网带间距呈现由宽逐渐变窄再变宽,使得猴魁茶叶逐渐边压边进入压扁对压网带,猴魁茶叶先经过一级压扁辊轮进行预压,继续行进至拍打机构进行一次拍打;茶叶行进进入二级压扁辊轮完成最终压扁定形,继续行进至拍打区进行二次拍打,拍落由茶汁粘连在网带上的猴魁茶叶;茶叶最后行进至出口处进行最后一次拍打操作,出口处上下对压网带间距更宽,能够彻底拍落粘连在网带上的茶叶;猴魁茶叶在输送网带带动下,进入后续烘干工序。茶叶压扁机原理如图4所示。

图4 茶叶压扁机原理Fig.4 Schematic diagram of tea flattening machine

3 主要操作系统设计

3.1 压扁装置设计

压扁装置如图5所示,主要由主动辊轮组件、动力组件、调节装置、从动辊轮组件和压扁组件组成。电机通过滚子链连接主动辊轮进行传动,电机功率为200 W。为进一步确保滚轮带动网带平稳输送,设置一个可调节的压辊,目的是增加主动辊轮与网带之间的包角,主动辊轮选用摩擦力大的橡胶材质,保证滚轮与网带连接传动产生足够的摩擦力[6]。茶叶由网带输送装置传送前进,网带入口角度预设为45°[7]。压扁过程分成两级,第一级上下对压辊轮完成初步压扁,然后进入拍打区域拍打,接着再次进入一组上下对压辊轮完成压扁,最后进入拍打区域进行二次拍打。

图5 压扁机构原理图Fig.5 Schematic diagram of flattening mechanism

其中压扁机构中的一对压辊由滚子链连接电机传动,压辊与网带相切,保证压辊线速度和方向与网带相同。两组上下对压辊轮之间有压辊隔开,目的是消除拍打装置产生的冲击对前后压扁茶叶状态的影响,保证茶叶稳定可靠进行压扁定形[8]。另外压扁机构出口处还设一组拍打机构,确保茶叶不粘连在网带上。

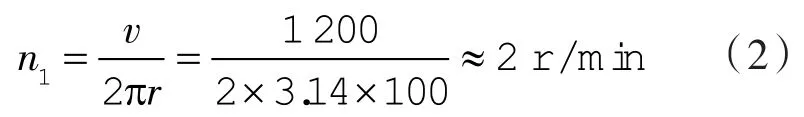

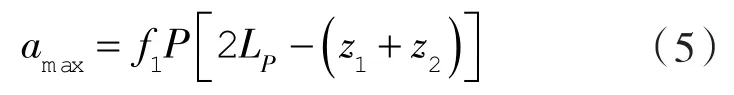

整个压扁机构两端设有调节手轮,目的是可以整体调节压扁机构与输送机构的间距,调控上下对压辊轮对茶叶的压力。压辊对茶叶的压力称为线压力,即表示上下压辊接触面单位长度上所受压力的大小,一般用N/m表示。压辊线压力采用如下计算公式:

式中q——线压力,N/m;

F——加压下压辊的总压力,N;

F1——两端附加压力,N;

F2——上压辊重,N;

b——压辊宽度,m。

3.2 网带输送装置设计

丝网输送机构包括主动辊轮组件、动力组件、调节张紧组件、从动辊轮组件、输送网带,如图6所示。电机通过滚子链连接主动辊轮进行传动,电机功率为200 W,主动辊轮选用摩擦力大的橡胶材料,保证滚轮与丝网连接传动产生足够的摩擦力,为了进一步确保滚轮带动丝网平稳输送,设置一个可调节的辊轮和一个固定的辊轮,进行辊轮横向调整,目的是增加主动辊轮与网带之间的包角,同时网带因为自身的重力作用会下垂,辊轮也可以起到收紧网带作用。茶叶由网带输送装置传送前进,速度大约20 mm/s,网带速度可调节,变速范围为0~10 m/min。压扁过程分成两级,第一级上下对压辊轮完成初步压扁,然后进入拍打区域拍打,接着再次进入一组上下对压辊轮完成压扁定形,最后进入拍打区域进行二次拍打。两组上下对压辊轮之间有压辊隔开,目的是消除因为拍打装置产生的冲击对前后压扁茶叶状态的影响,保证茶叶稳定可靠进行压扁定形。输送机构中一对压扁辊轮可以手柄调节,调节上下对压辊轮的间距,间接调节压扁压力,压扁的压力通过调试进行测试确定。

图6 输送机构原理图Fig.6 Schematic diagram of conveying mechanism

采用丝网带代替传统皮带进行输送,可大大缓解茶叶压扁后茶汁造成的粘连问题。丝网带可选用塑料材质,经过试验目数选24为宜,网带可使用带宽≤1 000 mm;最终实现转速与网带速度相匹配,且有弹力支撑。

压扁机构与输送机构均选用滚子链传动方式进行传动,因为链传动无弹性滑动和整体打滑现象,因而能保持准确的平均传动比,且需要的张紧力小,作用在轴上的压力也小,可减少轴承的摩擦损失[9]。

对链传动的参数进行计算选择。

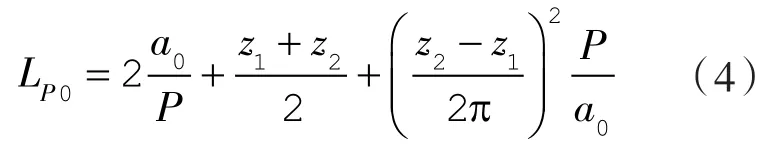

3.2.1 主动链轮转速n1计算

小链轮齿数z1少,可减少外廓尺寸,但齿数过少,会增加运动的不均匀性和动载荷。一般z1≥17,结合实际产品,选择齿数z1=17。金属压辊半径r=100 mm,网带的速度v为20 mm/s,网速与主动链轮转速n1由关系可得:

传动比的选定过大,链条在小链轮上的包角就会过小,参与啮合的齿数减少,每个轮齿承受的载荷增大,加速轮齿的磨损,且易出现跳齿和脱链现象[10]。一般链传动的传动比i≤6,常取i=2~3.5,链条在小链轮上的包角不应小于120°。由实际情况,选定i=2,再由主动链轮转速n1,从动链轮转速n2与传动比之间关系:i=n1/n2=z2/z1,求得从动链轮转速n2=1 r/min;从动链轮齿数z2=34。

3.2.2 单排链额定功率计算Pc

选定的电机的传动功率P=0.4 kW;由公式Pc=Pf1f2,可得修正功率Pc,再将链传动所传递的功率修正为当量的单排链计算功率,计算公式:

式中KA——工况系数;

KZ——主动链轮齿数系数;

KP——多排链系数,双排链时KP=1.75;

P——传递的功率。

满足Pca≤Pc。所以查单排滚子链额定功率曲线图和滚子链规格参数表可知,链条节距L=19.05。

3.2.3 计算链节数和中心距

初选中心距a0=(30~50)P,按下式计算链节数:

为了避免使用过渡链节,应将计算出的链节数LP0圆整为偶数LP。

链传动的最大中心距:

式中f1——为中心距计算系数,可查表。

计算链速v,查表确定润滑方式:

润滑方式为采用定期人工润滑。

计算链传动作用在轴上的压轴力Fp:

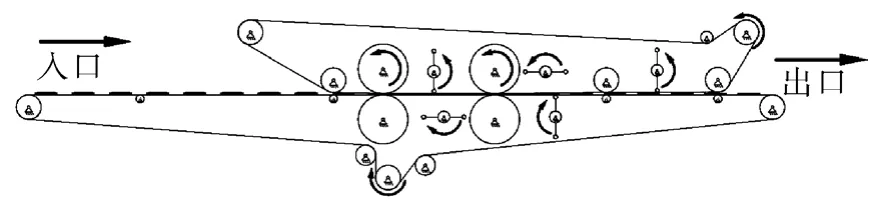

3.3 拍打装置设计

拍打机构包括拍打组件、支撑轴承、动力组件、调节阻挡装置,如图7所示。

图7 拍打装置Fig.7 Flapping device

拍打组件包括转动拍辊、弹簧片、拍打主轴、内侧同步轮、外侧同步轮,其中转动拍辊的母线固连在弹簧片的一侧,弹簧片的另一侧固联在拍打轴的母线上,拍打机构传动方式为链传动,电机功率选用200 W,减速比为20:1;拍打机构拍打速度n=30~60 r/min,根据实际进行校核调控;转动拍辊为尼龙材质,与弹簧片连接为固定长孔结构,可调节拍打区域半径;拍打主轴位置要确保拍辊拍到网即可;电机和拍打机构链传动,拍辊拍打网带切入量≤4 mm,使得弹簧片发生形变,可通过弹簧片上固定长孔实现调节[11];最终拍打机构实现与网带的行进关系:网带每走20~40 mm拍打一次(单向);弹簧片弹力计算公式:

式中b——弹片宽度,mm;

H——板厚,mm;

E——弹性系数,kg/mm3;

δ ——变形量,mm;

L——弹片力臂长度,mm。

3.4 压扁机试验验证

压扁拍打机采用夹网滚压原理,丝网材质选PU塑料,丝网目数由试验来确定,试验设计如下:

试验前需要测出茶叶含水量,根据GB/T 8304-2002《茶 水分测定》要求,采用120 ℃烘干法,称取5 g试样,置120 ℃烘箱内,以2 min内回升到120 ℃开始计时,加热1 h,在干燥器内冷却至室温,称量(准确至0.001 g),3个重复样,取平均值。测出茶叶含水量为68%~69%[12]。

试验准备:取5 g猴魁茶叶试样(杀青后),选择2种不同目数的丝网(塑料材质),金属压辊一对,金属铁棒一对,烘箱;

试验步骤:丝网放置平整于试验台面上,将捏尖后的3根茶叶整齐放置在丝网上,再覆盖一层相同丝网,上下丝网四周压紧固定不滑移,金属压辊进行第一次对压滚压,金属铁棒一次上下拍打,金属压辊二次滚压定形,金属铁棒进行多次拍打,起开丝网查看茶叶压扁状态和粘连情况;再将压扁定形后茶叶放入烘箱,严格依照传统猴魁茶制茶烘干工序进行烘干试验,即烘干分为头烘、老烘和打足。头烘温度要高,100 ℃左右,每隔2 min左右翻一面,再烘9~12 min,头烘后摊凉,使茶叶冷却回软;再进行老烘,温度70 ℃左右,每隔3~4 min翻面,历时约30 min左右,下烘摊凉;最后再进行打足火,温度80 ℃~90 ℃,介于头烘与老烘温度之间,每隔4~5 min翻烘一次,历时约20 min,至茶叶足干时即可起烘[13]。重复进行以上试验步骤。

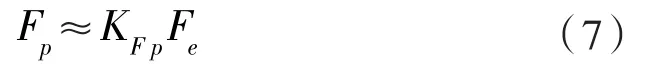

压扁拍打后茶叶状态见图8。

图8 茶叶压扁拍打后状态Fig.8 The state of tea after flattening and flapping

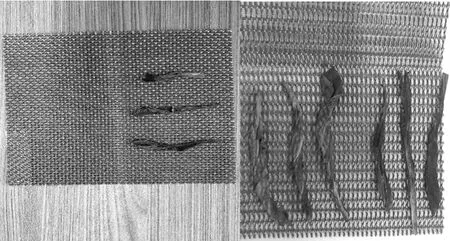

压扁拍打烘干后茶叶状态见图9。

图9 茶叶压扁烘干后状态Fig.9 State of tea after flattening and drying

试验结果分析:对比图8和图9,可知2种不同规格的丝网,进行多级拍打压扁后均很好地解决了茶叶受茶汁影响粘连输送带的问题,并且茶汁也易于清理。再考虑到传送动力以及稳定性和使用寿命问题,由经验可知选择目数更多的24目丝网,输送状态更加稳定,丝网使用寿命也更长。

4 结语

针对目前猴魁茶制茶生产中压扁定形工序完成后茶叶粘连不易脱落、茶汁不易清理等问题。在立足于传统制茶工艺基础上研究与设计了一种新型猴魁茶叶压扁机,通过模仿传统手工隔网压扁工艺,提出相应的压扁技术方案以及夹网滚压的压扁技术原理;对技术方案所涉及关键技术装置及其执行机构进行原理分析与参数设计,提高整台压扁机的稳定性和可靠性;采用隔网带多级压扁和拍打技术方式,基本解决了茶叶压扁后粘连问题,茶汁清洁问题也得到很大改善。整机布局合理,结构紧凑,可有效节约成本,提高生产效率,为猴魁茶制茶自动化生产线的建立打下坚实基础。