飞行器随机振动筛选试验可靠性研究

2021-11-06王程霖王辰星朱光宁白凤雪冀晓渊

王程霖 王辰星 吴 娜 朱光宁 白凤雪 冀晓渊

飞行器随机振动筛选试验可靠性研究

王程霖 王辰星 吴 娜 朱光宁 白凤雪 冀晓渊

(北京新风航天装备有限公司,北京 100083)

随机振动筛选试验是保证飞行器质量可靠性的有效手段,同时由于飞行器性能的特殊,其对筛选试验提出了更高的要求,需要通过试验过程的有效控制,保证试验一次成功。本文对飞行器随机振动筛选过程各影响参数进行试验分析,通过一定的数据积累比对及影响参数试验,确定了各参数控制范围或者控制手段,从而提升了试验过程的控制能力及试验一次成功率。

随机振动筛选试验;可靠性;试验参数

1 引言

飞行器的组成特点及产品特性要求其质量具备高可靠性,因此在生产过程中需采取一定手段,保证质量可靠性。振动筛选试验作为一种环境与可靠性试验,是通过对试验产品施加环境应力,迅速暴露产品中存在的设计及工艺缺陷,又不致影响正常产品性能和寿命的一种试验方法[1]。其目的主要是剔除产品在设计阶段、工艺制造阶段的缺陷及其它原因可能带来的潜在故障,提升产品的质量可靠性,并为产品设计、工艺改进提供依据。因此,飞行器在舱段级别装配后,一般都会进行振动筛选试验,用于筛选出存在缺陷的产品,提高质量保证能力。

2 振动筛选试验技术

由力学机理分析,产品如存在制造工艺缺陷,其所能承受的力学环境与没有缺陷的产品所承受的力学环境是存在差异的,因此通过一定的试验条件,使产品处于一定量级的力学环境,可以快速激发潜在故障,同时又达不到损伤正常产品的程度。根据振动筛选目的及试验过程,其关键要素主要分为筛选等级及量级、振动控制策略、传感器位置选择方法、产品振动方向及试验夹具等几个方面。

2.1 筛选等级及量级

筛选等级及量级是施加力学环境的核心要素,直接影响试验结果。现有确定筛选等级及量级的方法主要有以下四种[2]:

常规法:参考GJBl032等标准中规定的量级,结合试验产品本身特点,并参考相似产品振动试验的经验,确定试验产品的筛选等级及量级。此方法是目前确定筛选等级及量级较为常用的方法。

定量法:常规法依靠经验确定筛选等级及量级,会存在一定的不足,因此根据产品特性建立应力数学模型,可以精确、定量地确定筛选等级及量级。

步进法:以逐步递增的应力试验和故障分析手段确定筛选等级及量级的方法,由此得到的结果理论上最符合试验产品真实情况。

加速法:以步进应力试验得到产品的工作极限和应力破坏极限,然后将其按照一定比例降阶用以确定等级及量级。

2.2 振动控制策略

振动过程的控制方法也称作控制策略,主要是由振动控制系统在多点控制时的各控制点控制方法的不同区分,分为平均控制、最大控制、最小控制,控制策略的不同,主要试验参数也会有所区别,主要针对平均控制论述。

2.3 传感器位置选择

在振动筛选试验中,传感器安装位置有以下几种:振动台台面、产品表面、夹具表面、电器元件表面。一般可选取振动台、振动夹具表面作为试验控制点,根据产品结构特性,在相应部位选择控制点或者响应点。常规试验设计,以振动试验最优结果为目的,振动控制点位置应选择在夹具刚性较强的位置,同时紧邻试验产品,可以保证输入给产品的谱型最大程度满足试验要求。

2.4 振动方向

通常产品存在2~3个方向的振动布局,对于不同布局,产品所承受的振动应力也不同,根据力学传递特性,平行于施力方向主要承受拉伸应力,垂直于施力方向主要承受剪切应力,根据相关试验标准及实际受力特性,一般最少选取两个方向以上筛选试验,增强试验效果。

2.5 试验夹具

试验产品与振动设备连接的部件称为试验夹具,由振动特性及试验要求,试验夹具首先要保证具备足够的刚性,试验产品所能受到的激振力都是由振动工装传递至试验产品,如果刚性不足,会导致传递效果衰减,甚至会产生不同频段的振动干扰,造成试验频谱的紊乱及试验设备的负担,一旦超出试验能力,会造成试验失败,影响试验效果。

3 振动筛选试验分析

产品在实际使用中所遇到的振动方式,绝大多数可以看作随机性质的振动,因此随机振动试验可以真实反映产品的耐振性能。随机振动存在于一个连续的、频率域跨度宽的频谱,随机在试验频段内振动,其振动环境与实际工作状态中承受的振动状态相似度较高,相比其他振动模式,随机振动的影响更严酷、真实和有效。

分析随机振动的应力筛选方法,并以某型号飞行器研究批生产随机振动。

3.1 随机振动

在随机振动试验中,由于试验产品的各点都处于无规则运动的状态,对于这种运动状态不会存在不同时域的精确复制,如果对其相应的测量,每次得到的记录都存在差异,所以没有任何固定的周期。在任意时刻,试验产品某一点的振幅、频率、相位都不能预判,因此不能采用简单的周期函数和函数的组合描述。图1为随机振动时间历程。

图1 随机振动时间历程

随机振动过程不具备周期特性,某一点的某一时态的状态也无法预判。但是却具备一定的数理统计特性,因此统计手段可作为随机振动信号处理的方法和手段。

a.随机振动试验的试验条件主要有以下四个:试验频率范围(Hz);功率谱密度(g2/Hz)及功率谱密度的频谱;总均方根加速度(Grms);试验时间。

试验频率范围是指振动台激发振动且对试验产品产生有效激励的最高频率和最低频率范围。低频:取产品一阶共振频率的一半或其安装平台产生明显振动的最低频率;高频:取产品最高共振频率的两倍或其安装平台产生明显振动的最高频率。

功率谱谱密度(g2/Hz)及功率谱密度的频谱:随机振动是以定义在相关频率范围内的PSD功率谱密度及功率谱谱密度的频谱的形式来表达。功率谱密度(加速度谱密度)指单位频率上的能量,功率谱谱密度的频谱指振动能量在整个频率范围内的分布。

总均方根加速度(Grms):通常存在一个认识误区,即采用总均方根加速度来衡量随机振动试验条件的高低或严酷程度。总均方根加速度值是实际振动控制谱在试验频段范围内面积的积分,与频率无直接关系,因此,该参数通常用来进行试验允差控制,以及根据试验样品的重量、体积、动态特性来计算所需试验振动台的理论最大推力。

试验时间就是随机振动的持续时间,通常分为功能(性能)和强度(耐久)二种试验时间。对空中运载工具及空中运载工具上使用的设备,耐久试验的时间通常为功能试验时间的1.6倍。

b.随机振动试验容差

功率谱密度容差:控制点上的加速度谱密度的容差,整个频率范围内应在±3dB内,该容差一般在低频段容易做到,在高频段由于样品在高频时易产生共振,而且有时还会有许多共振峰,所以不易达到。因此有的标准例如电子及电气元件试验方法国军标和美军标中的规定为:50~1000Hz为±1.5dB,1000~2000Hz为±3dB。

总方均根加速度容差:总方均根加速度是加速度谱密度曲线下的积分面积,由于加速度谱密度有±3dB的容差,为使其容差不发生在同一方向(例如正方向或负方向)上,即保证试验所需的总的振动能量,要求总方均根加速度容差在±1dB的范围内,并在控制点上测量。

3.2 某型号飞行器批生产随机振动试验研究

根据随机振动筛选的目的、应用机理及试验方法,对某型号飞行器批生产随机振动开展试验研究。由于该型号产品已经属于批产阶段,试验参数设计及试验阶段不阐述,主要分析随机振动开展试验过程及结果,定型分析试验参数及试验过程相关因素对结果的影响。

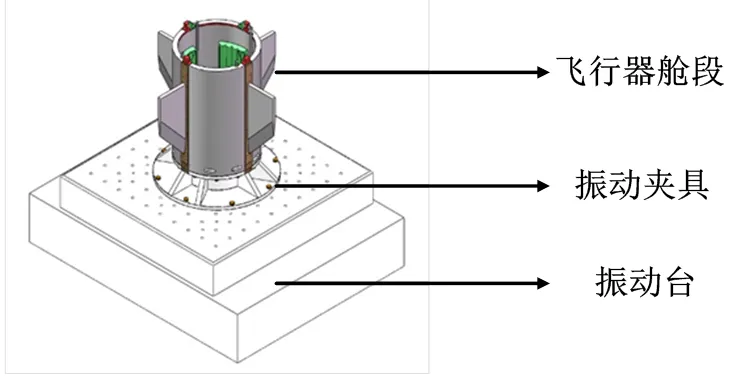

图2 某型号飞行器部件振动筛选示意图

a. 某型号飞行器随机振动试验条件。图2为某型号飞行器部件振动筛选示意图。该产品采用两点平均控制,在10~2000Hz按照测试目标谱进行随机振动,功率谱密度容差为±3dB,采用电动振动试验系统。

b. 某型号飞行器随机振动试验分析。振动试验条件直接影响试验结果,根据大量的试验数据及过程分析,分析某型号飞行器随机振动试验。

筛选前应摸底,确定安装方式、控制策略等的响应特性。

对于批产类产品,特性相对稳定,但是个体的差异性不可避免的,尤其应区分个体差异性造成的试验结果不一致同产品缺陷造成的试验结果不一致,该区分要进行大量的试验统计分析。图3为某型号飞行器部件振动筛选图谱。

由图3可知,该部件采用两点平均控制,通过振动试验系统采集两控制点图谱,由于产品特性,会在各点体现出不同的曲线分布;振动试验系统的功率输出频域图谱,在不同频率,会体现出振动台的工作特性。

因此,对于批产类产品,整体存在一致性,同时不可避免差异性,在筛选试验前,应该进行样件的试振动,摸底各控制图谱(功率谱密度曲线走向、高低点的分布、加速度均方根值等)、振动设备的工作情况(输出功率曲线走向、功率输出高低点的分布等),确认正常振动时各参数范围[3]。

夹具动力学特性变化对产品和振动台造成影响。振动台的运动部分称为台面,固定在动圈上,台面有很多螺纹孔,采用埋头螺钉将振动夹具牢牢固定在台面上。试验件连接在振动夹具上,因此试验夹具是作为试验件与振动台面之间的过渡件,振动台传递关系如图4所示。

图4 振动关系传递图

试验夹具的性能直接与试件的效果相关,在批生产试验前,要进行夹具试振,如图5所示为某型号飞行器部件振动夹具试振控制方式。

图5 振动夹具试振图

前期经过试验摸索,确定夹具试振时传感器粘接方式,采用两点平均控制检查夹具振动情况,确认夹具未发生影响试件振动效果的变化。

传感器粘接对试验效果的影响:传感器作为对试件振动情况检测及控制的重要模块,其粘接位置和粘接质量的好坏直接影响试验的结果。对于批生产产品,传感器粘接位置会确定大体位置,产品存在个体差异性以及人为粘接的误差,不可能保证粘接位置完全一致,因此在操作人员粘接传感器后,振动反馈的效果要进行定性判断,防止因为粘接方式的原因,造成试验结果超出包络范围(产品无缺陷的状态下)。传感器粘接示意图如图6所示。

图6 传感器粘接示意图

通过试验及实际生产经验,传感器粘接往往是影响试验效果的重要因素,主要包含以下两点。

a. 传感器自身反馈性能:传感感受外力时通过电荷等传输到控制系统,因此传感器传输通路的性能及外部环境(绝缘要求等)要满足试验性能;

b. 传感器位置:在粘接传感器时,除了设计阶段要进行控制策略摸索外,也需进行工程应用上的归纳,人为因素等造成的传感器位置偏差,有可能造成试验数据的变化,由于局部共振的频率和放大因子的不同,造成样品内部局部共振响应。

振动系统对试验结果的影响:

a. 试验系统工作参数。某型号飞行器部件振动筛选采用的是较为常见的电动振动系统,振动台工作时主要反馈参数为预估驱动电压、实际驱动电压、功放电压,在大量试验后,统计分析各项参数,如图7~图9所示。

图7 预估电压分布图

图8 实际驱动电压分布图

图9 功放电压分布图

结合功率谱密度图谱,归纳该产品正常振动筛选情况下振动系统的反馈参数。

垂直台振动预估电压值在2~4.5V之间(实际驱动及功放电压随着振动过程浮动),超出此范围应关注驱动曲线及控制图谱,如有异常在满量级之前,及时停止;在满量级振动时,注意功放电流,如垂直台振动电流超过15V时,注意曲线波动情况,如有异常,及时停止;振动过程注意驱动图谱,如上下线超过0.001~1.00E-07范围(稳定后),注意驱动图谱及功放电流有无异常情况,如范围超过0.001~1.00E-09(稳定后),及时停止振动。

避免因振动系统造成的试验数据误差。

b. 振动试验环境。对于复杂试件产品,振动筛选过程涉及电路及信号等传输,且电动振动系统本身也有可能收到干扰,因此振动环境的电磁干扰也是振动筛选试验需要考虑的环节。

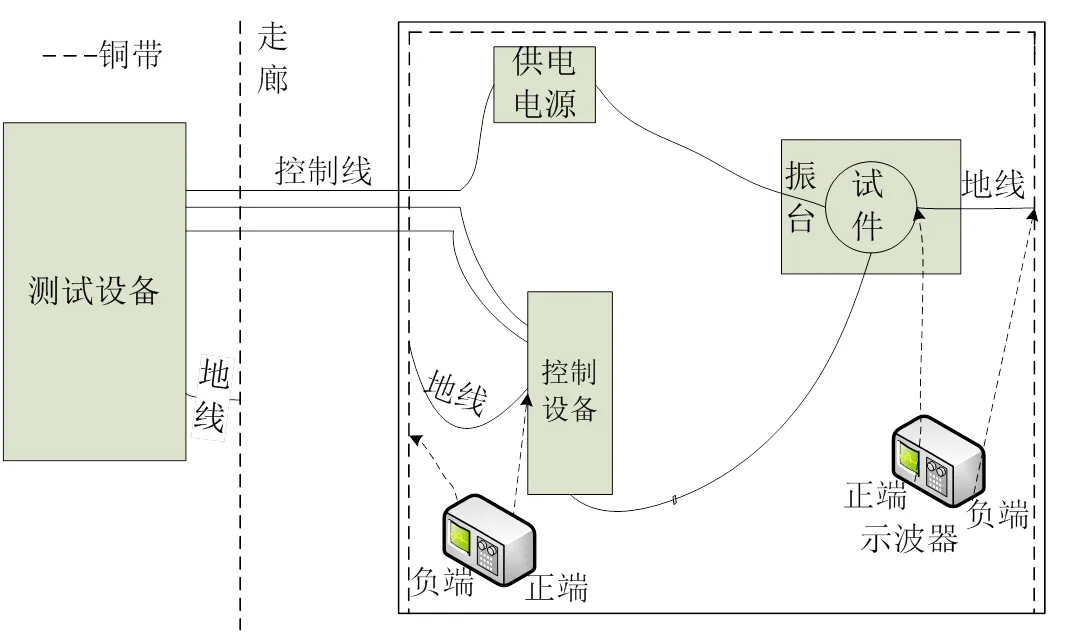

地线干扰:根据振动筛选的产品,采用示波器的正负探头分别连接控制设备端和厂房的接地点、试件端的接地点和厂房的接地点。利用示波器监测接地点的信号对厂房地的电平差异。如图10所示。

图10 接地检测示意图

通过检测地线干扰幅值及周期,结合试件产品对环境的抗干扰能力,确定振动环境与试件的匹配性。

漏磁干扰:对于部分试件,漏磁干扰也可能导致试验异常,因此需要检测加开励磁后的动圈漏磁量。

在振台起振过程中,对各频率段的漏磁量进行检测,对比试件的抗磁干扰能力,确定振动环境与试件的匹配性。

4 结束语

通过分析研究随机振动筛选的响应特性、夹具动力学特性、传感器粘接及振动试验环境,得出试验前各影响参数的判别方法,可以用于指导批生产振动筛选试验,增强试验的有效性及一致性,同时也为其他环境与可靠性试验提供借鉴。

1 GJB 150.A—2009 军用装备试验室环境试验方法振动试验[S]

2 GJB—899290 国家军用标准可靠性(I)[S]. 北京:国防科工委,1992

3 梁毅,孙秀京.高频振动夹具的设计改进[J]. 航天制造技术,2004(6):49~51

Reliability Study of Random Vibration Screening Test for Aircraft

Wang Chenglin Wang Chenxing Wu Na Zhu Guangning Bai Fengxue Ji Xiaoyuan

(Beijing Xinfeng Aerospace Equipment Co., Ltd., Beijing 100083)

The random vibration screening test is an effective means to ensure the quality reliability of the aircraft. At the same time, due to the special performance of the aircraft, it puts forward higher requirements for the screening test and needs to be effectively controlled through the test process, to make sure the experiment works once. In this paper, the influence parameters in the process of aircraft random vibration screening are tested and analyzed, and the control range or means of each parameter are determined by data accumulation comparison and influence parameter test, therefore, the control ability of the test process and the success rate of the test are improved.

radom vibration screening test;reliability test;experimental parameter

0324

A

王程霖(1987),工程师,机械工程专业;研究方向:随机振动试验技术。

2021-08-19