地外采样装置电子束焊接密封方案探讨

2021-11-06张永和李永春

张永和 何 俊 李永春 成 钢

地外采样装置电子束焊接密封方案探讨

张永和 何 俊 李永春 成 钢

(兰州空间技术物理研究所,兰州 730000)

针对现有的地外采样裝置高可靠密封术的优劣,结合空间电子束焊接技术已取得的成就,提出了人机配合、人员自主以及设备自动三种采样装置焊接工作模式,分析了每种模式实现的难易程度和适应性要求,并结合多日目标、多任务的发展趋势,对后期的空间电子束发展提出了相关建议。

密封装置;空间电子束焊接;工作模式

1 引言

随着我国月球采样返回任务的成功实施,地外采样密封装置及其密封技术愈发重要。根据后续火星及其他深空探测任务的发展需求,极高真空环境下采样设备的密封是确保采样品质和采样任务成功的关键环节之一。主要是因为采用常规密封方式时,密封材料在空间特殊环境下极易老化,失去弹性,甚至出现皲裂等问题,导致密封失效,使样品污染或任务失败[1]。

通过对国内外成功案例的分析后对地外采样装置的密封形式进行创新设计与探讨,提出采用空间电子束焊接的方式在地外环境中实施样品封装装置的密封,确保样品在返回地球及在地面运输转移及试验分析过程中不发生密封失效,有利于获得高品质、无污染、纯原态的样品。

2 样品密封现状及其优劣分析

2.1 样品封装密封形式

目前,只有我国、美国及前苏联实现了月壤的采样、封装和返回,图1给出了“阿波罗”任务中采用的圆柱形和圆角箱体结构的月壤封装结构,主要由筒体、盖体和密封结构等组成,密封材料主要为氟橡胶、铟银合金等。装置采用二次冗余密封结构,O形橡胶密封圈位于外侧,采用卡扣预紧密封;二次密封采用铟银合金,通过刀口结构形成密封[2]。这种结构下,刀口穿透密封面的月尘直接挤压切入铟银合金,该铟银合金溶化后允许月尘弥散在内,消除刀口加压影响,保证形成可靠的密封。

美国在火星探测任务中采用了如图2所示的爆炸焊双层密封结构。将地外样品装入内胆后,同时引爆上下两部分的接触面的炸药,将内外两层炸断的同时形成焊接接头,使外壳与内胆分离,样品被完好地保存在内胆里面,任务返回时带回。

图2 爆炸焊接双层采样筒结构示意图

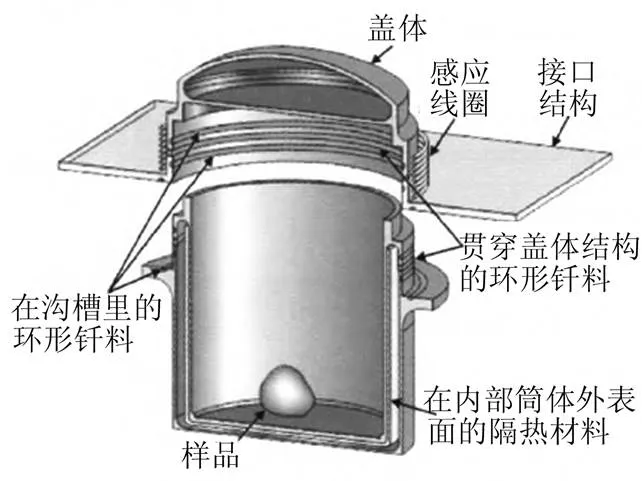

除了上述两种密封方式外,NASA还设计了如图3所示的钎焊密封结构。该结构由上、下盖体和内、外筒体组成,盖体和筒体提前采用钎焊方式固定。待样品装入后将盖体与简体贴合,加热线圈将提前焊接的钎料和贴合面的钎料同时熔化,下盖中的内筒体收到弹力作用与底部分离,并于上盖内筒焊接形成整体密封保存环境[3]。

我国月球样品密封封装子系统作为嫦娥五号探测器的核心装置之一,如图4所示,由兰州空间技术物理研究所研制,为了确保任务的一次成功,同样采用了冗余密封技术,并结合火工锁紧机构实现了盖体和筒体的可靠高真空密封。

图4 我国月球样品密封封装装置

2.2 密封方式优劣分析

上述密封形式各有优劣并均在深空探测中进行了应用验证,表1给出了各种密封方式能够达到了漏率情况[4]。

表1 三种密封方式漏率

从表1可以看出,三种密封方式均能够实现高真空封装要求,但焊接方式能够达到极高真空。在具体实施方面,挤压密封和O形橡胶圈组合的冗余密封方式需要综合考虑橡胶选型、老化固化、刀口设计以及挤压力等问题,结构复杂,可靠性低;爆炸焊在实施过程中会产生较大的机械冲击,炸药引爆顺序和引爆能量会对周围部件造成结构损伤和冲击,环形焊接还存在交汇碰撞问题,一旦在接头处形成“褶皱”缺陷就会产生泄露;钎焊方式对钎料的选择和实施时机要求严格,受周围环境影响较大,如月尘及其它碎片会污染熔化的钎料[5]。

3 电子束焊接密封方案

严格意义来说,爆炸焊属于压力焊,而铟银合金的焊接属于钎焊,均不属于熔化焊。为了彻底解决密封漏率在经历了高低温循环、热辐射、高真空等环境后发生变化的问题,采用熔焊技术对盖体和筒体焊接密封无疑是行之有效且可靠性高的方法。同时,为了保证地面解封分析的需要,建议参照前期的设计方法,采用双层结构。其中,里层采用铟银合金与O形橡胶圈组合密封方式一次密封,满足地面解封后短时间内的拆分和分析;外层采用熔焊方式焊接密封,确保在返回地面后漏率不发生变化。中间的夹层为采集的月球气体样品,可以保护里层的样品始终处于原始环境下。地面解封在真空环境下进行,将外层切开后,逐渐充入大气,在气体压力下里层的密封仍然可以保证。

针对地外采用封装装置的密封,建议采用高能密度的电子束焊接技术熔化焊接,形成理想的熔焊焊缝,漏率性能指标达到5×10-13Pa∙m3/s要求。该指标优于现阶段国内外已经实现的漏率指标,达到国际先进水平。

3.1 空间电子束焊接研究进展

空间焊接是指在地外特殊空间环境下开展焊接工作,与地面焊接相比较,优于地外空间微重力环境的作用,熔体表面张力效应凸显,极易发生球化,润湿和铺展较难,焊缝的形成过程与地面截然不同。空间焊接技术的国外发展历程已证明,电子束是最适合空间在轨使用的加工热源。对封装装置采用电子束焊接方式密封会达到理想的密封效果。

兰州空间技术物理研究所在2000年根据当时国内外空间焊接技术的研究状况,在863-2空间站技术领域承担了《空间焊接技术的概念研究》课题。课题组调研了空间焊接技术的研究现状和发展方向,了解了国外空间焊接技术的最新研究成果,国际空间站的最新进展,国内焊接技术的发展状况。同时还到乌克兰巴顿电焊研究所调研了空间多功能电子束加工装置的研究过程、应用背景、地面实验情况、空间焊接试验结果等。并与乌克兰科学院巴顿电焊研究所深入交流空间电子束焊接技术。2001年3月利用研制的原理性实验装置,进行了真空环境的电子束焊接、切割试验,取得了满意的结果,基本确定了空间焊接用多功能电子束设备的加速电压、功率、静电部分结构尺寸等指标,并提出了我国空间站维修方案和多功能电子束加工装置设计报告。2014年,在载人二期预研项目中开展了《空间损伤检测与焊接技术研究》,成功研制了国内首台空间电子束焊接原理样机,实现了3mm铝合金材料的焊接。针对已获得的成果和小型设备研制过程的经验,申报了国家发明专利《一种用于空间在轨作业的便携式手持电子枪》,专利授权号:ZL201610788797.5。现阶段正在根据我国空间站运营项目开展空间电子束焊接原理样机的试验工作。

3.2 电子束焊接密封工作模式

根据国内外采用的封装装置结构和密封形式,焊缝形式主要集中在平面圆形焊缝、平面矩形焊缝、圆周环形焊缝等。上述焊缝形式均可以实现自动化,区别在于各种方案对航天员、设备的要求不同,需要比较实现方案优劣。

在实施电子束焊接密封过程中,可以考虑采用以下工作模式:

a. 航天员与机械臂配合完成采样装置封装焊接。待采样结束后,由航天员将电子束加工装置安装在月球空间站维修机械臂末端,操控人员按照待焊接装置的位置和焊缝种类规划机械臂的运动轨迹,电子束加工装置到达焊缝上方后,通过微调满足设备要求的焊接距离,通过启动按钮完成电子束出束,电子束加工设备在机械臂的带动下按照密封面的焊缝形式完成整圈焊接。该方法对电子束加工设备的要求较低,只要能够发射一定功率的电子束,确保焊接深度即可。焊接过程的寻缝和工作距离的保持主要由机械臂完成。该方案需要利用机械臂完成焊接,如图5所示。

图5 机械手携带电子束焊接设备

b. 航天员自主完成采样装置焊接。待采样结束后,航天员手持便携式电子束加工设备,在集成电子束加工设备中选择相应的预置程序,手持设备按照焊缝形式完成焊接。该过程需要航天员能够确保工作距离在整个焊接过程中变化不大,确保焊接过程平稳。该方案对航天员要求较高,需要携带便携式电子束焊接设备进行焊接操作,便携式电子束焊接设备原理如图6所示。

1—聚焦线圈 2—阳极 3—聚束极 4—绝缘子 5—壳体 6—阳极 7—阴极 8—连接电极 9—高压电缆

c. 航天员完成装配,设备自动焊接。待采用结束后,航天员将采用装置安装在设备自带的移动转台上面,并固定。设备较复杂,需要携带相应的移动机构,实现不同形式焊缝的焊接。航天员通过判断焊缝结构,并将封装装置放置在合适位置,然后选择电子束加工设备对应的焊缝形式按钮,电子束设备自动完成焊接。该方案对电子束加工设备要求高,功能更复杂,设备需要具备移动平台及旋转结构。

3.3 电子束焊接密封的适应性要求

截至目前,我国还没有开展过空间环境下的焊接试验,因此,针对采样装置的电子束焊接密封,为确保地外环境施焊的顺利进行,需要根据有效载荷搭载限制和地外环境特殊的工况,开展小型化、轻量化、集成化的电子束焊接成套设备研发,并通过大量的地面验证试验和模拟试验,获得地外环境下密封焊接的工艺参数。因此,要实现在地外空间环境下的金属材料焊接,还需要着重考虑和解决以下几方面的问题。

a. 热源适应性:空间环境下能够获得的热源有限,研制的电子束焊接设备必须结构紧凑、体积小、重量轻,且具有高的能源利用率。现阶段能够实现的空间用电子束设备功率约1000W,能够实现3~5mm的常用航天金属的焊接,如果空间电能有限,需要考虑研发更低功率的空间电子束焊接设备。

b. 成形工艺适应性:地外环境下表面张力起主要作用,金属熔化、流动和成型均与地面不同,不可避免地会导致焊接工艺参数与焊缝成型质量的关联性发生变化,因此,必须根据地外环境仿真和优化焊接工艺,同时也要建立相应的焊缝质量评价机制。

c. 电子束加工需求的适应性:对地外环境发射有效载荷的成本十分昂贵,因此,电子束焊接设备在实现采样装置密封功能的前提下,还应该能够满足其他任务和目标的需求,实现对金属材料多样化的加工制造,如切割、熔覆以及应急维修工具或结构件的3D打印、修复等。

4 结束语

通过对地外采样装置焊接密封技术和方案的探讨,空间电子束应用设备需要高度集成化、智能化和自动化,具备在轨焊接、切割、熔覆、3D打印、原位修复等多项功能,满足多任务、多目标的应用需求,实现一机多用的目的,最大限度提高设备的复合型和实用性。如通过改变聚焦线圈的电流,实现对电子束束斑大小和能量密度的控制,在高能量密度时满足切割功能,在低能量密度时实现熔覆功能,典型应用场景还应该包括地外资源原位利用、地外大型构件焊接、地外基地运营过程应急工具及零部件的增材制造等[6]。

1 付朝晖,许旻,杜永刚,等. 极高真空环境下软金属刀口密封研究[J]. 真空科学与技术学报,2014(3):221~224

2 杜永刚,杨震春,付朝晖,等. 月球样品自动封装技术的可行性探讨[J].航天器环境工程,2010(5):566~569

3 张斌,俞敏,杨华勇. 深空样品密封技术综述[J]. 航天器环境工程,2013(1):26~33

4 李昊鳞,王春勇,刘轶鑫,等. 月球样品充氮保护密封技术的研究[J]. 真空科学与技术学报,2017(1):7~12

5 俞敏. 月球样品密封结构的泄漏分析与地面实验[D]. 杭州:浙江大学,2014

6 王敏,时云,杨天豪,等. 空间在轨3D打印进展及关键问题分析[J]. 航天制造技术,2021(3):62~65

Discussion on Joints Using Electron Beam Welds for Sealing of Extraterrestrial Sample Device

Zhang Yonghe He Jun Li Yongchun Cheng Gang

(Lanzhou Institute of Physics, Lanzhou 730000)

In view of the advantages and disadvantages of the high reliable sealing technology of the extraterrestrial sampling device, combined with the achievements of space electron beam welding technology, three welding working modes of sampling device are proposed: man-machine cooperation, personnel autonomy and equipment automation. The difficulty and adaptability requirements for each mode are analyzed. Combined with the development trend of multiple target and multi task, some suggestions for the later development of space electron beam are put forward.

sealing device;space electron beam welding;work mode

TG456.3

A

张永和(1981),高级工程师,材料加工专业;研究方向:高能束特种加工技术。

2021-07-01