高导热聚酰亚胺石墨膜/环氧树脂复合材料的制备与性能表征

2021-11-05李文龙李轩科徐辉涛郭建光

李文龙,李轩科, ,申 克,徐辉涛,郭建光,吴 勇

(1.湖南大学 材料科学与工程学院,湖南 长沙 410082;2.湖南大学 先进炭材料及应用技术湖南省重点实验室,湖南 长沙 410082;3.奇宏电子(深圳)有限公司,广东 深圳 518104)

1 前言

碳基复合材料因具有较高的导热性能、低密度、高比强度等优点而被广泛应用于航天航空,电子器件散热等领域,导热碳基主要包括了炭纤维、碳纳米管、石墨烯、泡沫炭、热解石墨、高取向人工石墨膜等[1]。其中以聚酰亚胺(PI)高分子薄膜为前驱体制备的高导热石墨膜(GPF)已经广泛应用在含集成电路等电子设备,面内热导率可达1 600 W (m·K)−1,显著高于一般金属热导率(63~417 W (m·K)−1)[2]。因此基于GPF 优异的面内导热性能,进一步开发具有高热导率的实用导热块体材料非常重要。

在上世纪90 年代,日本科学家[3]对杜邦牌PI 膜叠层采用高压石墨化(2 800~3 000 ℃)制得了室温热导率值达1 000 W (m·K)−1的导热石墨板。国内科学家包括李海英等[4]也对PI 薄膜叠层炭化石墨化制备石墨块体进行研究,但对炭化压力和升温速率要求很高,因此这些PI 膜基高导热炭/炭复合材料制备工艺复杂,周期长。GPF 可设计性强,国内针对GPF 与炭纤维组装制备复合材料的研究,用丙烯酸酯胶黏剂将导热膜涂敷在炭纤维增强环氧树脂复合材料层合板的表面,聚丙烯腈基炭纤维/环氧树脂复合材料层合板的xy 面内导热系数提高到50.7 W (m·K)−1,而沥青基炭纤维/环氧树脂复合材料对应导热系数达118.8 W (m·K)−1,接近铝合金水平[5]。为了提高GPF 与黏结剂的界面结合力,研究者将GPF 表面均匀打孔,石墨膜上下表面电镀铜形成铆钉结构而制备得到Cu-膜-Cu 层状复合材料,复合材料xy 面热导率可达526~626 W (m·K)−1[6],但此方法得到的复合材料由于垂直于膜平面的横截面积较小,热通量(复合材料热导率与截面积的乘积)有限,因此Cu-膜-Cu 三层复合材料的应用领域比较局限。

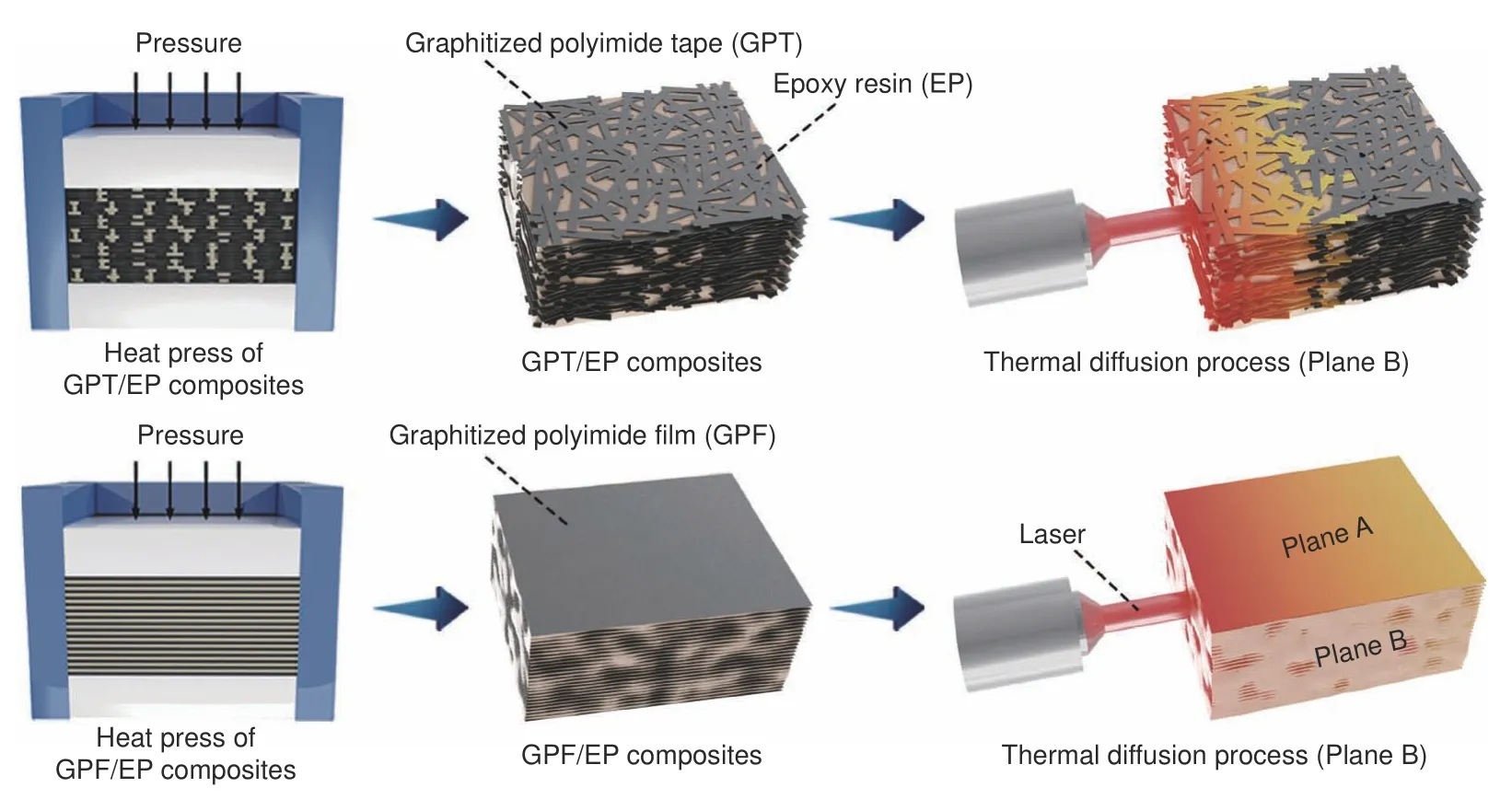

在商用GPF 的生产的过程中会产生大量宽度为3~5 mm 且长度较长的聚酰亚胺石墨带(GPT),GPT 具有与GPF 相似的结构和性能,因此如何利用这部分生产过程中的产生的余料,受到了人们的关注。由于炭膜与沥青或酚醛树脂等黏结剂之间界面相容性差,高温炭化和石墨化处理常导致复合材料出现明显的膨松而严重剥离开裂,较难直接地用于炭/炭复合材料的制备。因此本研究用黏接性较强的环氧树脂(EP)作为黏结剂,通过一次热压固化成型,GPF 与EP 在热压复合前经反复叠层热压固化成型,而GPT 与环氧树脂混匀后采用铺展堆叠热压固化成型即可,分别制得了GPF/EP 和GPT/EP 复合材料。本文对比研究了这两种复合材料的结构、热性能和力学性能变化规律。

2 实验部分

2.1 材料制备

商业的GPF 和GPT(宽度为3~5 mm 的带状),购于深圳奇宏电子有限公司,膜平均厚度为40 μm。E44 环氧树脂(软化点为12~20 ℃,环氧值(当量/100 克)为0.41~0.47)购于江西省宜春远大化工有限公司。

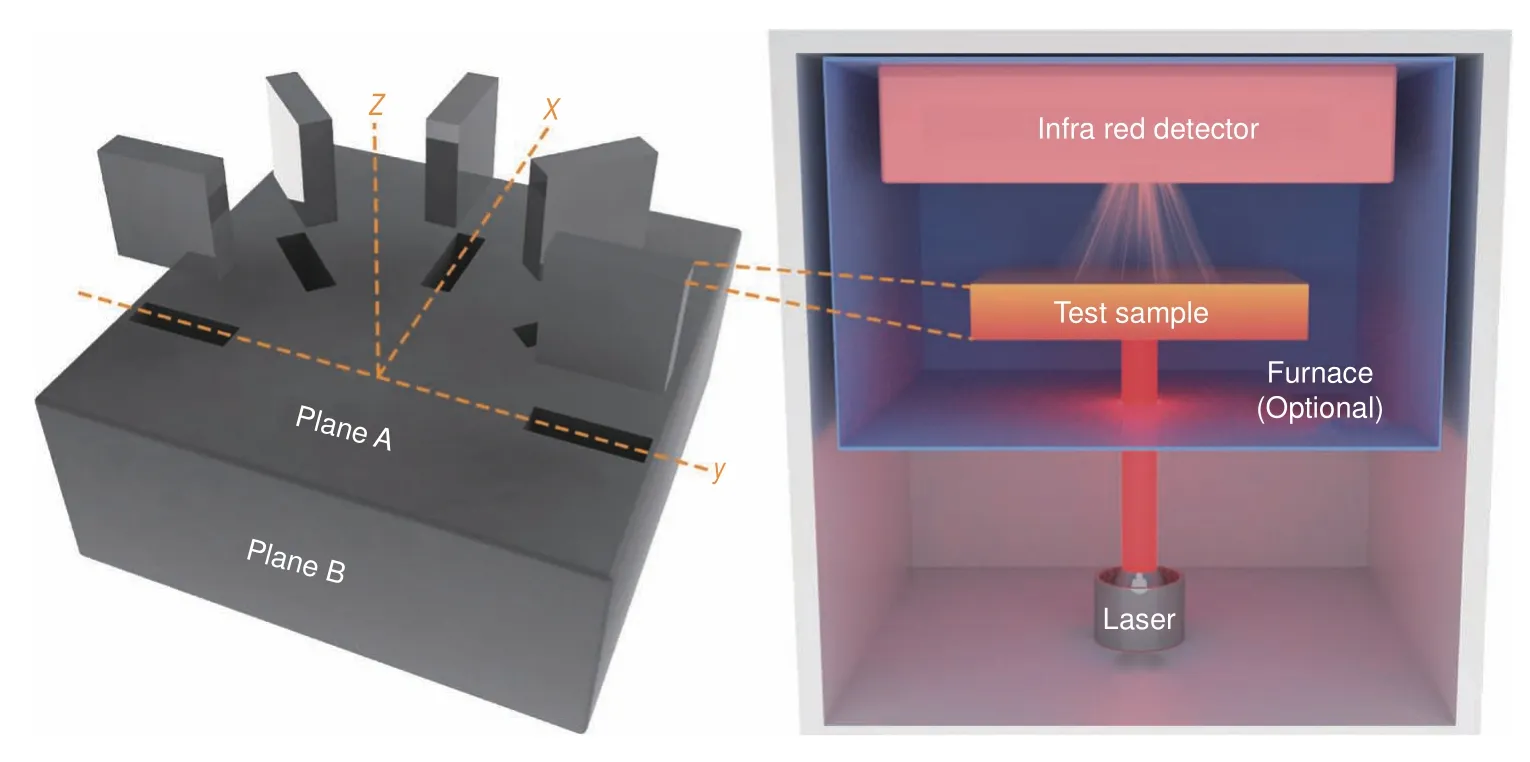

将大片石墨膜裁剪成适应于模具尺寸(40×40 mm2),带状GPT 裁剪成20 mm 尺寸长条。环氧树脂、丙酮、三亚乙基四胺试剂三者按质量比10∶5∶1 固化配方[7]混合,常温磁力搅拌1 h 后得到黏度合适的复合材料黏结剂。用毛刷将黏结剂涂敷于膜表面。对于涂敷好黏结剂的带状膜和大片完整膜,分别采用平铺堆叠和叠层的方式放入钢质模具内,并置于热压机平台,调节压力于150 ℃时保温2 h 固化成型,再自然冷却至室温得到GPT/EP 和GPF/EP 复合材料。两类复合材料热压示意图和样品织构图如图1 所示,垂直于热压方向的复合材料平面为A 面、平行于热压方向的复合材料侧面为B 面,由图可见 GPF 膜平面平铺于A 面,带状GPT 无序堆叠平铺于A 面与环氧树脂形成GPT/EP 复合材料;大片完整G P F 相互叠层无搭接,与环氧树脂形成GPF/EP 复合材料,横截面(B 面)显示出“三明治”的层状结构,预示着该复合材料平行于A 面方向的将具有更好的热传输效率。

图1 两类复合材料热压制备过程及其沿导热膜平面方向热传导示意图Fig.1 Schematics of hot-pressing preparations and heat conduction along the plane direction of composites.

2.2 测试方法

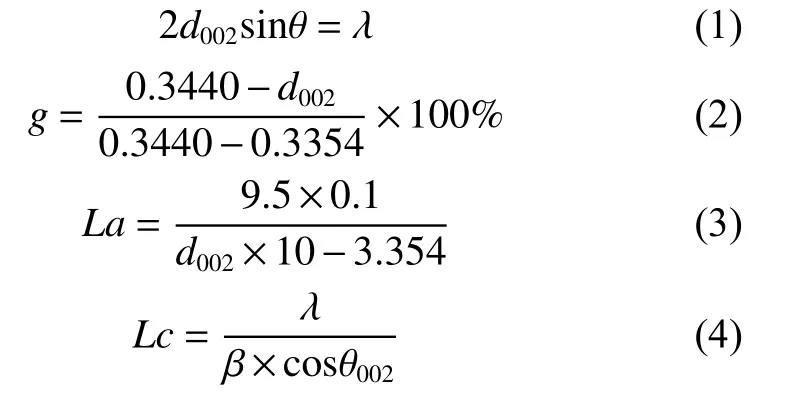

复合材料测试试样均是由线切割加工后,经抛光后超声清洗后烘干得到。GPF 及其复合材料的晶格参数和结构取向采用X 射线多晶粉末衍射仪(XRD MiniFlex)进行分析。通过在样品内加入标准Si 作为内标校正仪器误差带来的XRD 衍射宽化,校正后的(002)衍射峰的晶面间距d002由(1)式计算得到,GPF 的石墨化度(g)、晶粒尺寸La及其Lc分别由(2)式[8]、(3)式[9]和(4)[10]计算得到。

(1)–(4)式中,θ为(002)晶面衍射角,λ为X 射线波长。

采用TESCAN VEGA3 扫描电子显微镜(SEM) 和BX53MRF-S 偏光显微镜(PLM) 对GPF 及其复合材料的微观结构、形貌和光学结构进行了表征,统计复合材料B 面PLM 照片中GPF 区域面积占比即得到复合材料的GPF 体积占比。GPF 面内及其复合材料热扩散系数采用激光闪射仪(LFA 467 NETZSCH)测试。圆片测试样的直径为Φ25.4 mm;复合材料测试试样为长方体状,尺寸为10×10×4 mm3。测试得到复合材料的室温热扩散系数(α),测试符合标准ASTM E-1461。GPF 及其复合材料的热导率由公式λ=α×ρ×C计算得到,其中α,ρ和C分别代表热扩散系数,密度,比热容。采用阿基米德排水法得到复合材料的体积密度(ρ)。在万能试验机上测试材料的压缩强度,测试尺寸为10×10×10 mm3,测试标准符合GB/T1041-92。

3 结果与讨论

3.1 GPF 及其复合材料的形貌和织构

图2 为GPF 加标准Si 粉的XRD 衍射谱图,2θ=28.612°为石墨晶体的(002) 晶面衍射峰,2θ=28.532°为Si 的(111)晶面衍射峰,通过校正[11]得到石墨膜的2θ=26.45°,由(1~3)式计算可分别得到,La为73.94 nm,Lc为58.85 nm,d002=0.336 7 nm,石墨化度(g)为85.06%。接近理想石墨单晶参数(2θ002=26.58°,d002=0.335 4 nm),与文献[12]所报道的高导热沥青基石墨纤维(直径50~55 μm,La为73.08 nm,石墨化度84.8%)相比,GPF 具有更大的晶粒尺寸和更高的石墨化度,预示着GPF将具有良好的导热性能。

图2 聚酰亚胺石墨膜掺标准Si 的XRD 谱图Fig.2 XRD patterns of graphitized polyimide film(GPF) doped with standard Si.

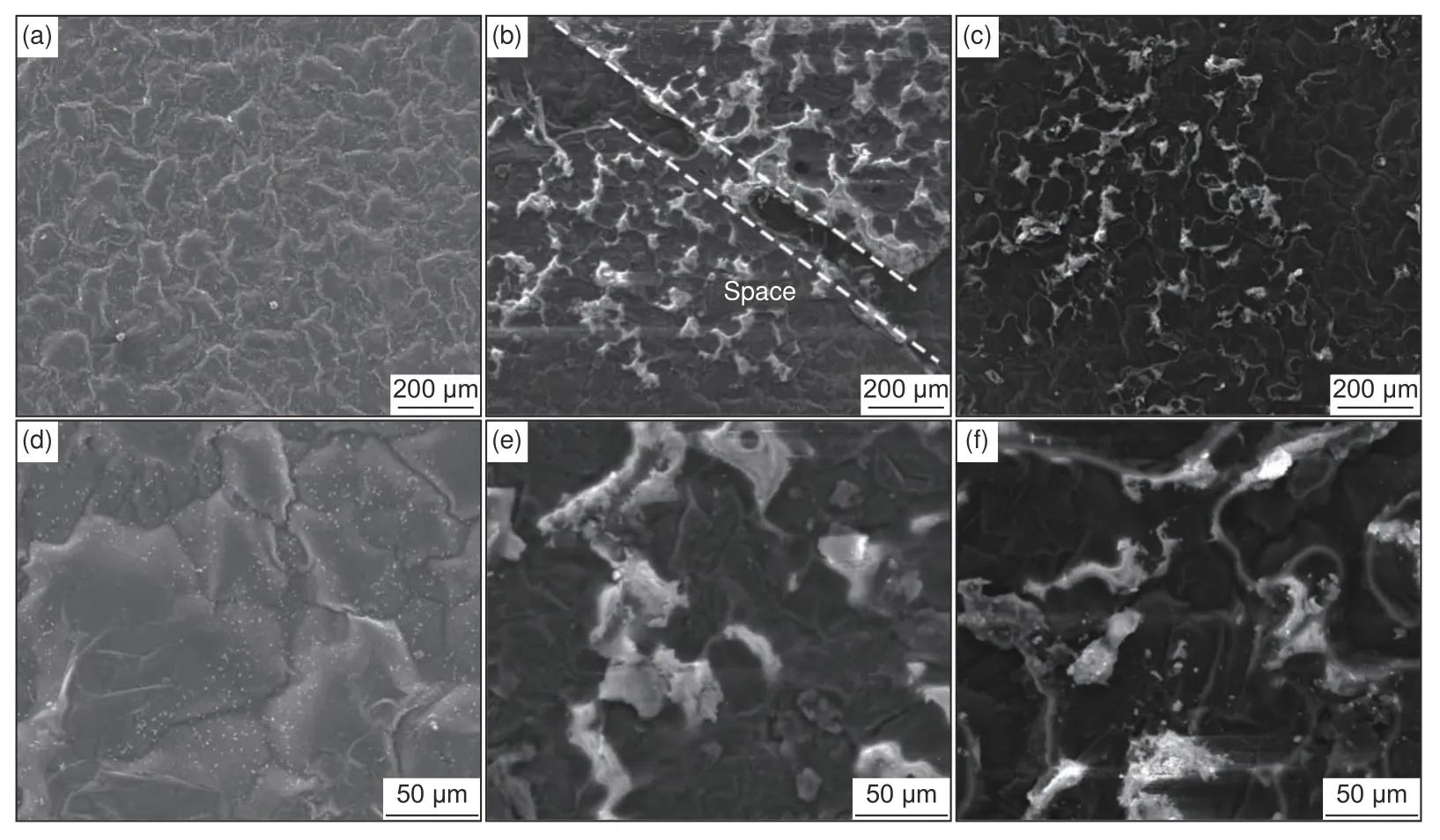

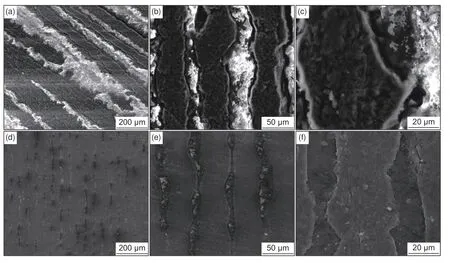

石墨材料的热传导机制主要由声子主导,电子或空穴是导电的主要原因,声子的热传输受制于两种主要机制:晶体晶界的散射和晶体平面缺陷点的散射[13]。GPF 及其复合材料的导热性能主要取决于其声子平均自由程(与石墨晶粒尺寸相关)和石墨膜取向性以及石墨膜结构连续性,因此相比于带状GPT,完整的GPF 构成的复合材料将会具有更好的导热性能。图3a 和图3d 为GPF 表面的SEM 照片,GPF 膜表面凹凸不平的结构有利于提高复合材料界面结合力。图3b 和3e为80% GPT/EP 复合材料A 面的SEM,SEM 照片显示出剥离上层GPT 后的下层GPT 表面(图3b和图3e)存在环氧树脂,表明环氧树脂与膜界面结合比较强烈,但GPT 膜搭接处存在间隙如图3b,预示着GPT 搭接叠层方式将阻碍热量的传输。

图3 (a,d)聚酰亚胺石墨膜,(b,e)80% GPT 堆叠压制GPT/EP 和(c,f)80% GPF 叠层压制GPF/EP 复合材料在垂直于热压方向的SEM 照片Fig.3 (a,d) SEM images of GPF,(b,e) GPT/EP composite stacked pressing with 80% GPT and (c,f) GPF/EP composite laminated and pressed with 80%GPF perpendicular to the hot-pressing direction.

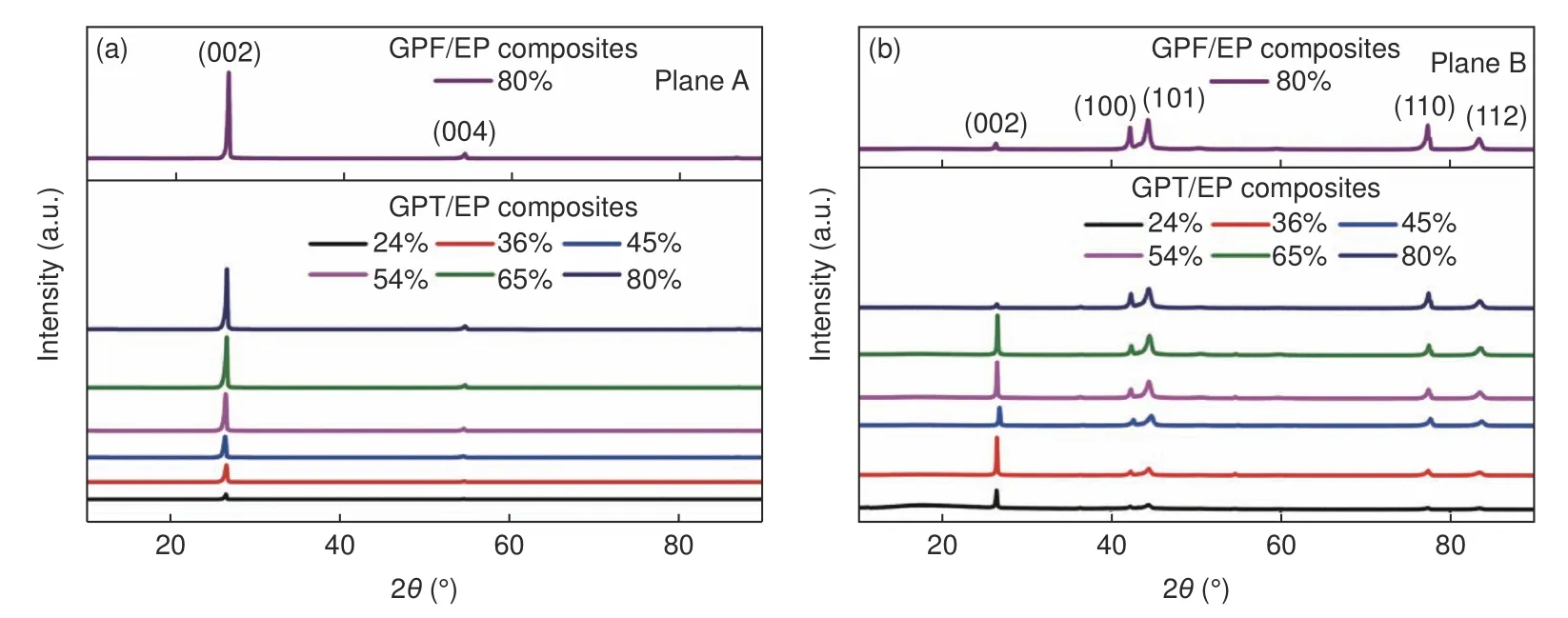

24%~80% GPT/EP 复合材料和80% GPF/EP复合材料的A 面和B 面XRD 谱图分别见图4a和4b。图4a 中除了石墨的晶面衍射峰(002)和晶面衍射峰(004)外,未出现其他明显的衍射峰,表明该带状的GPT 平铺于复合材料A 面,预示着复合材料沿A 面将具有较好的导热性能;图4b为复合材料的B 面XRD 谱图,图中除了石墨的(100)、(101)和(110)等晶面衍射峰外,还不同程度地出现了(002)晶面衍射峰,表明带状GPT 在热压过程中有可能出现折叠厚度不均现象,预示着复合材料在平行于A 面的不同方位上的导热性能可能存在差异。对比之下,80% GPF/EP 复合材料A 面(图4a)XRD 与80% GPT/EP 复合材料XRD 谱图特点一致,而前者B 面XRD(图4b)中(101)晶面衍射峰稍强于后者,两者(002)晶面衍射峰都很弱。

图4 不同体积分数短切GPT/EP 复合材料和80%体积占比的GPF/EP 复合材料分别在(a)垂直于热压方向和(b)平行于热压方向的XRD 谱图Fig.4 XRD patterns of GPT/EP composites with different volume fractions of GPT and GPF/EP composite with 80% GPF at (a) Plane A and (b) Plane B perpendicular and parallel to the hot-pressing direction,respectively.

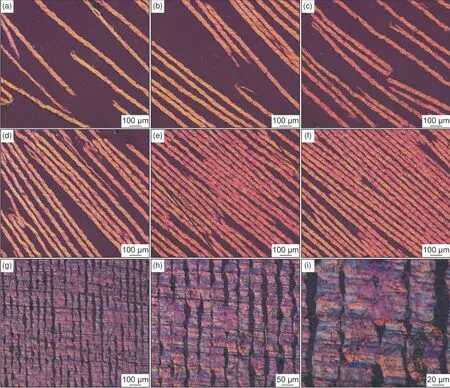

图5a-c 为80% GPT/EP 复合材料B 面的SEM,环氧树脂(白色)夹在GPT 膜(黑色)层之间,带状膜与树脂相互堆积,显示出二者界面结合良好,但仍可看见部分区域树脂和石墨膜厚度不均,可能会对其导热的均匀性有所影响。这与图(6f)80% GPT/EP 复合材料B 面的偏光显微镜(PLM)照片的观察结果较为一致。图6a–e 为含有24%–6 5% GPT 的GPT/EP 复合材料B 面PLM 照片,可看出膜间平行度相对较差,未完全平行排列的膜界面区域较多,这暗示着在复合材料在A 面不同方向上的热扩散系数可能存在较大波动。而80% GPF/EP 复合材料B 面SEM(图5d–f)和PLM(图6g–i)中GPF 之间连续且平行,PLM(图6g–i)中明显地可以看到,高度平行的层状结构[14](膜-树脂-膜-树脂)将更有利于复合材料A 面方向的热量传输。

图5 (a-c)80% GPT/EP 复合材料和(d-f)80% GPF/EP 复合材料B 面 (平行于热压方向)的SEM 照片Fig.5 SEM images of the cross-section of Plane B (parallel to the hot-pressing direction) of (a-c) GPT/EP composites with 80% GPT and (d-f)GPF/EP composites with 80% GPF.

80% GPF/EP 复合材料B 面的SEM(放大图5f)和PLM(放大图6i)中膜边缘的“山峦形”结构与A 面SEM(图3a 和3d)结果一致,膜与树脂相互机械咬合,支撑了整体复合材料B 面的力学性能,由于膜连续性,树脂层之间被膜完全隔开,热压之下的层间树脂交互流动只限于模具内腔的边缘区域,若单片GPF 与树脂浸润结合不好可能直接导致GPF/EP 复合材料的开裂。相比之下,GPT/EP 复合材料成型过程中树脂在GPT 之间流动性很强,但膜间隙存在预示着该复合材料导热性能的降低。

图6 (a-f)不同体积分数GPT/EP 复合材料和(g-i)80% GPF/EP 复合材料在平行于热压方向的PLM 照片Fig.6 PLM images of the cross-section of Plane B (parallel to the hot-pressing direction) of GPT/EP composites with (a-f) a-24%,b-36%,c-45%,d-54%,e-65% and f-80% GPT as well as (g-i) GPF/EP composite with 80% GPF.

3.2 复合材料的导热性能

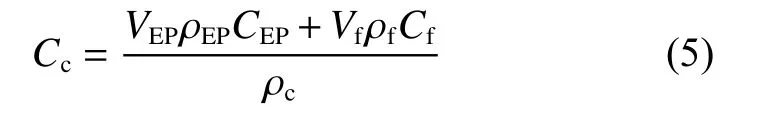

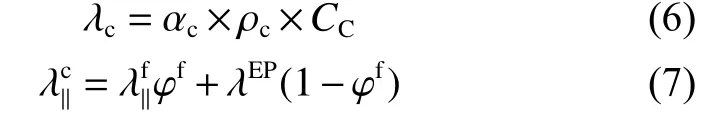

经LFA 激光热导仪测试热扩散系数,按照GPF 密度ρf=2.2 g cm−3[2],实测热扩散系数αf=900.40 mm2s−1,GPF 比热容Cf=0.71 J (g·K)−1(理想石墨比热容);环氧树脂热扩散系数αEP=0.123 mm2s−1,密度ρEP=1.14 g/cm3,环氧树脂(固化后)参考热容值[15]CEP=1.68J (g·K)−1,根据λ=α×ρ×C式计算得到室温的GPF 面内热导率(1 406 W (m·K)−1)和环氧树脂热导率(0.24 W (m·K)−1)。由环氧树脂和GPF 的比热容来确定复合材料的C值,根据公式(5)[16]:

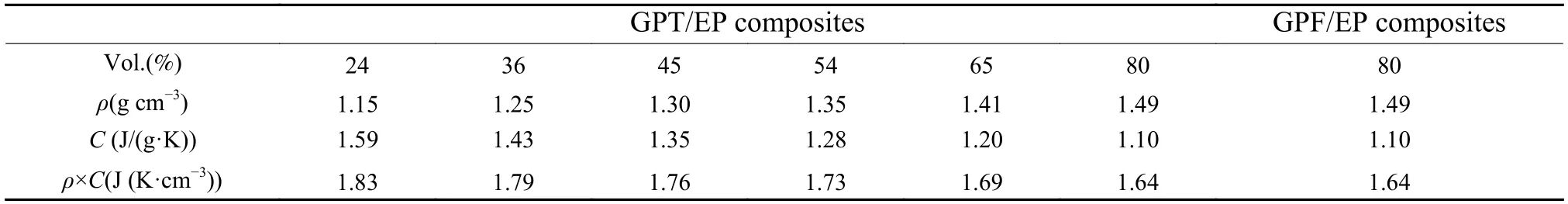

式中V,ρ和C分别代表材料的体积分数,密度和热容,EP,f 和c 下标分别代表环氧树脂,GPF 和复合材料(由于空气密度相对较低,忽略残余孔隙率对比热容的影响)。公式5 计算得到复合材料比热容,不同体积分数的GPT/EP 复合材料与GPF/EP 复合材料的密度和比热容如表1,随着GPT 体积占比的增加,GPT/EP 复合材料的ρ×C值呈下降趋势。

图7 为复合材料A 面方向上热扩散系数测试样品切割示意图,在A 面上取一个x-y 平面坐标系,以y 轴正半轴逆时针旋转时的旋转角度作为切割角度,分别为0°,45°,90°,135°,180°。

图7 在垂直于热压方向不同角度上的复合材料热扩散系数样品切割及其测试示意图Fig.7 Schematics of sample cutting and thermal diffusion coefficient measurement of composites at different cutting angles perpendicular to the hot-pressing direction.

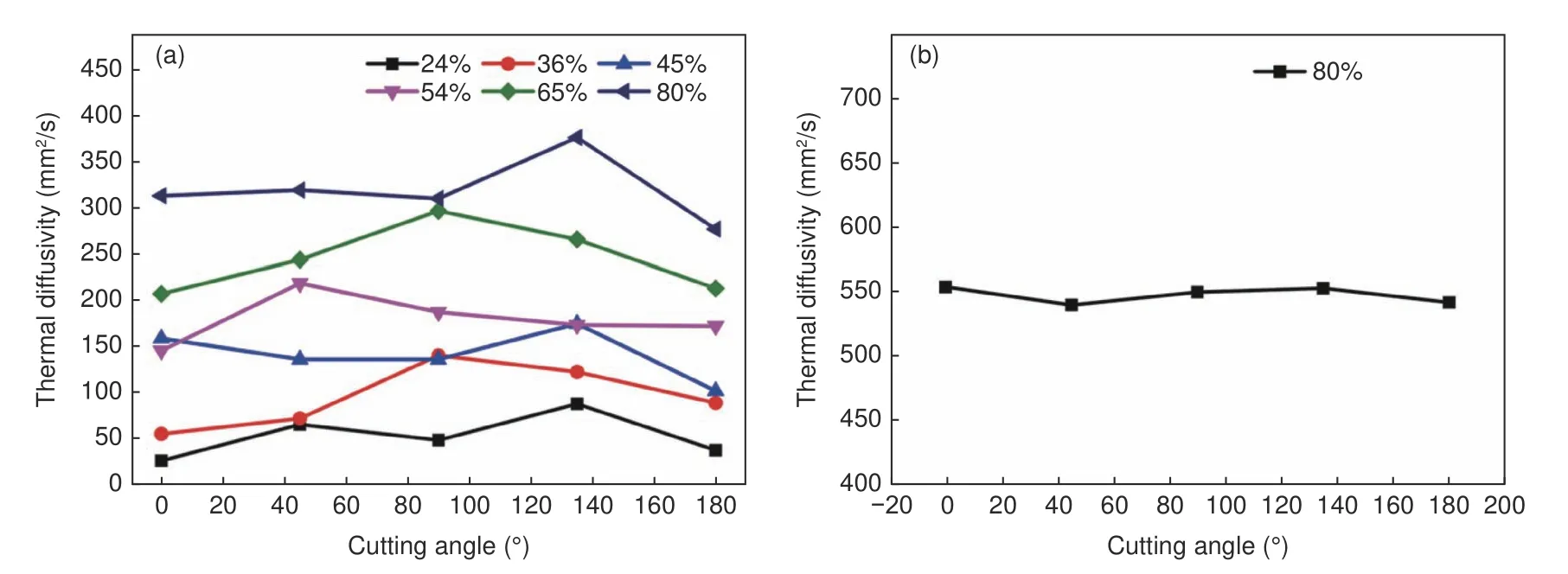

图8a 为GPT/EP 复合材料在25 ℃时的热扩散系数分别随着GPT 体积分数(24%、36%、45%、54%、65%、80%)在A 面方向不同切割角度的变化曲线,对于高热扩散系数的复合材料,ρ×C变化值(表1)将决定复合材料热导率的变化趋势将与热扩散系数变化趋势相一致。由图8a可知GPT/EP 复合材料A 面方向在不同角度热导率波动较大,但膜体积占比65% 时,复合材料A 面热扩散系数有较大提升,80%GPT/EP 复合材料热扩散系数为277~377 mm2s−1,对应热导率达453~615 W (m·K)−1。短切的GPT 相互搭接的随机性和少数膜随着树脂流动发生翻转和折叠都会导致面内热导率产生较大波动,这也与GPT/EP复合材料A 面和B 面的XRD 谱图(图4a、图4b)中衍射峰位特征和B 面的PLM 照片(图6a–f)中膜间不完全平行和不连续特点相符合。

表1 不同体积分数的GPT/EP 复合材料与80% GPF/EP 复合材料的密度和比热容Table 1 Bulk density and specific heat capacity of GPT/EP composites with various volume fractions of GPT as well as GPF/EP composite with 80% GPF.

图8 在垂直于热压方向不同体积含量(a)GPT/EP 复合材料室温热扩散系数和(b)80 vol.%GPF/EP 复合材料的室温热扩散系数随不同切割角度的变化Fig.8 Thermal diffusivity perpendicular to the hot-pressing direction of (a) GPT/EP composites with different GPT volume fractions and (b) 80% GPF/EP composites at room temperature varying with sample cutting angles,respectively.

相比之下,GPF/EP 复合材料在A 面方向的不同角度热扩散系数(图8b)变化很小,平均热扩散系数为548 mm2s−1,对应的平均热导率为894 W (m·K)−1,这与其复合材料A 面和B 面的XRD 谱图(图4c、图4d)中衍射峰位和B 面的PLM 照片(图6g–i)中“三明治”结构特点一致,表明叠层制备方法更有利于得到A 面方向具有均匀热导率的层状复合材料。GPF/EP 复合材料在A 面方向的热传输特点并联模型,复合材料比热容理论计算公式(5),实际热导率计算公式(6)和理论热导率计算公式(7)[18]分别如下:

将单片GPF 纵向热导率的实际均值30 W (m·K)−1代入公式(8)算得复合材料的纵向热导率理论值为1.17 W (m·K)−1,这与实际热导率的误差值可考虑为界面热阻的影响。

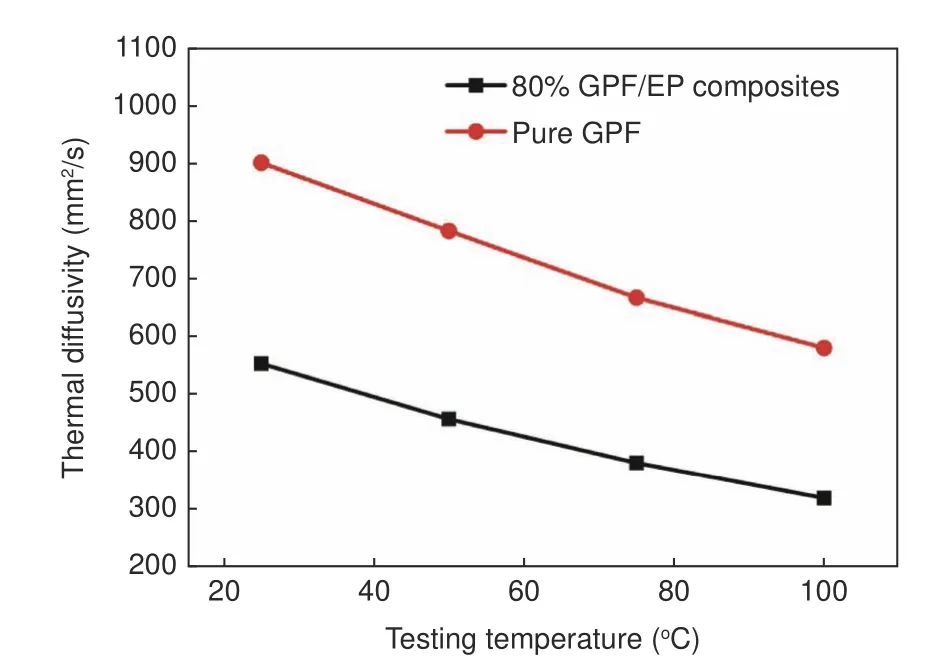

为了更加贴合实际散热应用场景,对GPF及GPF/EP 复合材料在25~100 ℃时的热扩散系数进行测试如图9,结果显示随着温度的升高,GPF 及GPF/EP 复合材料在A 面方向热扩散系数均呈下降趋势,100 ℃时分别达到581 mm2s−1和321 mm2s−1,该复合材料在高温下仍能发挥良好的热传输作用。

图9 GPF 及其80%GPF/EP 复合材料垂直于热压方向的热扩散系数随测试温度的变化Fig.9 Thermal diffusivity perpendicular to the hot-pressing direction of GPF and 80% GPF/EP composites varying with testing temperatures.

3.3 复合材料的力学性能

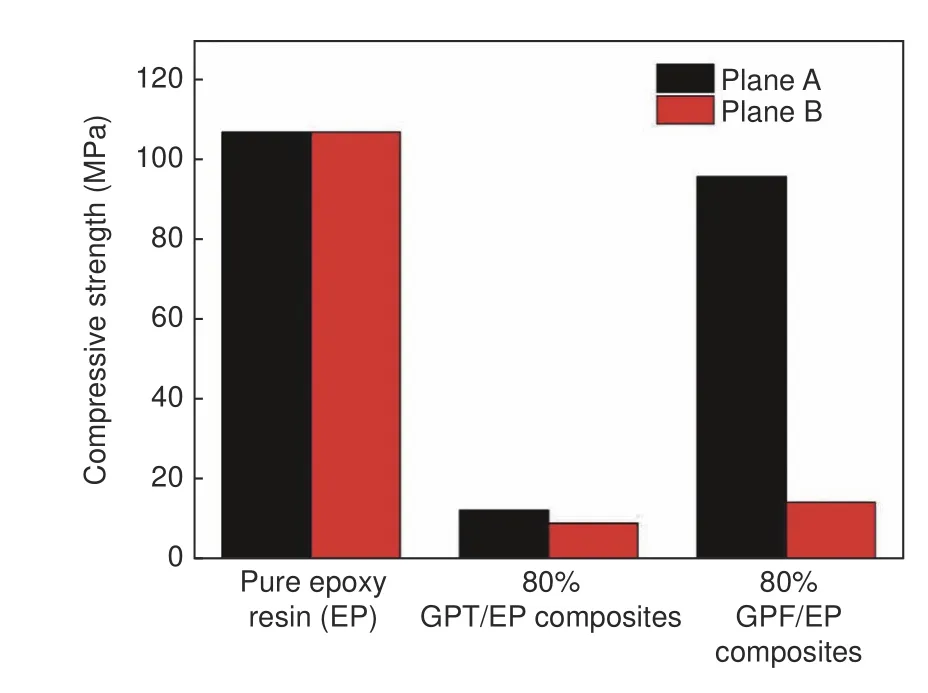

图10 为纯树脂与80%GPT/EP 和GPF/EP两类复合材料在A 面和B 面的压缩强度变化。固化的纯环氧树脂压缩强度可达106.8 MPa,两类复合材料在A 面上的压缩强度均大于B 面上的压缩强度,体现出复合材料结构的各向异性。80%GPT/EP 复合材料中带状GPT 堆叠搭接,压缩强度仅为12.5 MPa,对比之下,80% GPF/EP 复合材料中由于GPF 的完整和层状结构,界面缺陷较小,复合材料的压缩强度可达95.7 MPa,明显大于80% GPT/EP 复合材料A 面压缩强度。石墨等表面较为光滑,化学惰性低,与基体润湿性较差,界面的黏结力主要来源于基体与石墨表面所产生的机械嵌合力并含少量的范德华力,这使得复合材料层间剪切强度较低[19],而图10 中两种复合材料B 面的压缩强度差别不大,进一步证明了树脂与石墨膜的结合力较弱。

图10 纯环氧树脂及其80%GPT/EP 和GPF/EP 复合材料分别在热压方向(A 面)和垂直于热压方向(B 面)上的压缩强度Fig.10 Compressive strength of pure epoxy resin and 80% GPT/EP and GPF/EP composites in plane A and plane B.

4 结论

以环氧树脂与带状GPT 和GPF 为原料,通过真空热压一次成型制备出在垂直于热压方向具有较高热导率的GPT/EP 复合材料和超高热导率的GPF/EP 复合材料。通过提高复合材料中GPT的体积分数,可以显著改善复合材料沿膜平面方向的导热性能。垂直于热压方向时80% GPT/EP复合材料常温热导率为453~615 W (m·K)−1。而80%GPF/EP 复合材料具有均匀的层状结构,常温下平均面内热导率达894 W (m·K)−1,测试温度在100 ℃时热扩散系数仍达321 mm2s−1,说明该复合材料具有在较高的环境温度下仍展示出在热管理领域应用的潜力。但在力学性能方面,垂直于热压面上8 0% GPF/EP 复合材料和80%GPT/EP 复合材料压缩强度均很低,进一步改良工艺和设计以提升力学性能将有利于复合材料发挥更大的应用价值。

猜你喜欢

杂志排行

新型炭材料的其它文章

- Properties and microstructures of a matrix graphite for fuel elements of pebble-bed reactors after high temperature purification at different temperatures

- Microstructure of high thermal conductivity mesophase pitch-based carbon fibers

- TiC-modified CNTs as reinforcing fillers for isotropic graphite produced from mesocarbon microbeads

- One-pot modified“grafting-welding”preparation of graphene/polyimide carbon films for superior thermal management

- Thermal conductivity of graphite nanofibers electrospun from graphene oxide-doped polyimide

- A mini review:application of graphene paper in thermal interface materials