基于红外热像仪的调焦机构受力分析及电机选型

2021-11-05于昊钲张俊蓉徐明轩

于昊钲,张 超,张俊蓉,徐明轩

(中国电子科技集团公司第十一研究所,北京 100015 )

1 引 言

调焦机构作为热像仪中不可或缺的组件之一[1],其调焦性能会直接影响最终的成像和跟踪效果,因此,对于调焦组件整体受力分析,找到影响调焦效率的因素及最优电机选型是势在必行的。

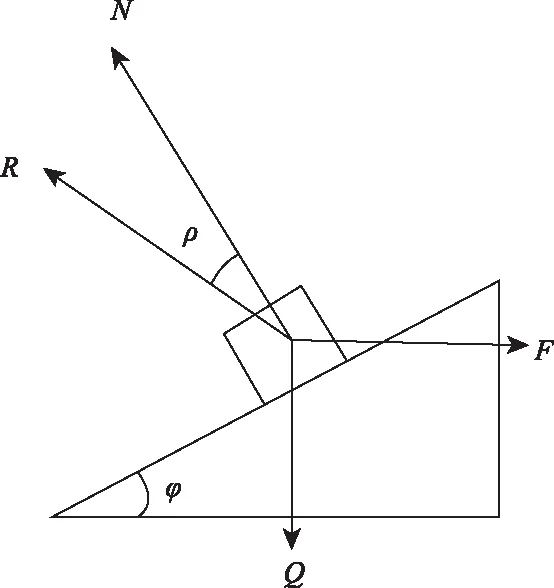

目前国内常用的调焦机构有丝杠丝母调焦机构,调焦方式采用螺纹传动如图1所示;采用蜗轮、蜗杆传动如图2所示;凸轮传动的方式如图3所示。螺纹传动的方式[2]结构简单,但对于调焦镜筒和凸轮的装调有很高的要求,微小的误差对于成像有很大影响。杜一民[3]等人利用蜗轮蜗杆传动特点,通过此传动方式带动偏心凸轮旋转,从而实现调焦,研究发现,蜗轮、蜗杆传动的调焦方式更适用于调焦量不大的微调组件,蜗轮、蜗杆传动的优点是有较大的传动比,具有自锁功能,其不足之处是磨损严重,体积较大,发热量大;安源[4]等人发明了一种直线形式的调焦机构,通过丝杠直接使镜筒完成直线运动,而镜筒通过直线导轨进行约束,丝杠、螺母传动的调焦方式的特点是结构较为简单,重量轻、体积较小,缺点是装配比较繁琐,而且对于装配精度的要求很高;凸轮传动[5]的调焦方式的优点是结构简单,工艺性好,结构成熟,高低温性能好。

图1 丝杠调焦机构Fig.1 Lead screw of focusing mechanism

图2 蜗轮蜗杆调焦机构Fig.2 Turbine shaft of focusing mechanism

图3 凸轮式调焦机构Fig.3 Cam of focusing mechanism

通过对凸轮式调焦机构的力学性能进行分析,找到提高调焦效率、优化摩擦阻力的方法,这样在建模过程中就可以进行优化。凸轮制造选用的材料多为铝或铜,后面会对同一凸轮,不同材质进行对比找到最优材料,其次,借助力学性能的分析对于优化后的凸轮电机选型同样有很大帮助,通过计算选择最适合调焦机构的电机,不仅可以优化减重而且对经济成本也有很大节省。

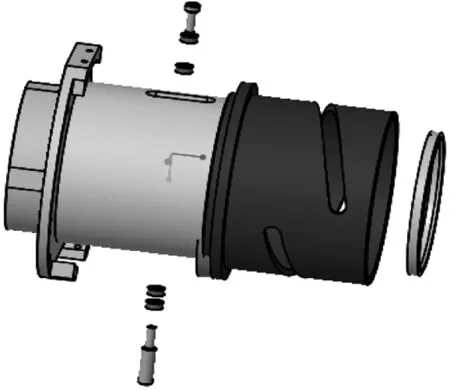

2 凸轮式调焦的结构

2.1 凸轮式结构运动原理分析

目前使用的大部分热像仪均采用凸轮式调焦结构如图4所示,本文以核高基调焦凸轮为例进行分析,凸轮式调焦方式的优点是结构工艺简单,便于装配,可靠性高,传动轻快,高低温性能良好,所有传动环节采用滚动轴承,进一步的减少了摩擦。凸轮式调焦机构是由固定镜筒1、限位开关2、直流电机及编码器3、调焦凸轮4、移动镜筒5、导柱6等组成。

图4 凸轮式分解图Fig.4 Cam expoloding image

其工作原理是:通过直流电机驱动调焦凸轮旋转,导柱就会按照凸轮曲线运动,此时移动镜筒在固定镜筒中进行直线往复运动。直流电机后面安装的编码器记录电机转动,从而确定调焦位置,控制电路接收到编码器的反馈,控制电机启停,实现对调焦位置的控制,下面的长导柱又可以触碰到限位开关,这是一种非常巧妙的结构设计,目前对于调焦组件受力分析的研究少之又少,伺服电机选型不明确,因此对调焦机构的受力分析是尤为重要的。

2.2 凸轮的力学性能分析

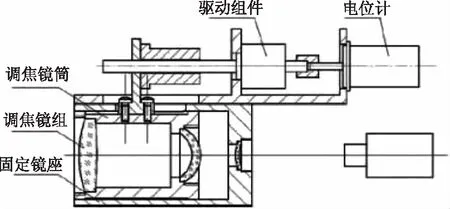

这种凸轮结构可看作简化版的螺纹副结构,其力学模型如图5所示,为了便于分析,用集中载荷Q代替,图中Q为调焦镜筒重力,设Q作用于调焦凸轮内径d圆周上一点,这样,当调焦凸轮相对于镜框旋转时,可以看做一滑块(镜筒)沿着内径d展开,斜度为凸轮的螺旋升角。

图5 力的简化合成图Fig.5 The force decomposition image

当凸轮旋转时,滑块通过水平力F向上运动,设滑块所受反力为N,摩擦力为f,滑块上升,摩擦力与运动方向相反,总反力R与Q之间的夹角为φ+ρ,由力的平衡可知,R、F、Q组成三角形。

调焦过程中所需的力F=Q×tan(φ+ρ),若求得F须知道镜筒重量,以及凸轮对固定镜筒的滑动摩擦系数。首先根据凸轮螺旋升角求得支持力N,结合滑动摩擦因数q可知f,ρ为摩擦角,ρ=arctanf。在右边的三角形中Q与R的夹角即为ρ+φ。式(1)使得镜筒移动所需要加在凸轮上的力矩为:

(1)

2.3 螺旋升角和效率

当凸轮曲线的螺旋升角增大时,同一旋转角度情况下,移动镜筒的行程随之增大,但并不意味着螺旋升角可以无限增大,随着角度的增大,会有更多的力转化为对凸轮槽的压力,最终可能导致曲线槽的变形。

设凸轮的调焦效率为η,指有用功与总功的比值,其中,凸轮旋转一周所需的功为:

W1=2πd

有用功为:

W2=QS

其中,S=πdtanφ。因此,凸轮的调焦效率为式(2):

(2)

由上式可知,调焦的效率η与螺纹升角φ和摩擦角ρ有关,当摩擦角一定时,对上式求极值,通过计算可得当螺旋升角φ≈40°时效率最高,且螺旋升角大于20°时,能够出现自锁。

2.4 凸轮机构的转矩

调焦凸轮套在固定镜筒做旋转运动,此时会在凸轮上产生转矩,计算转矩时首先要确定凸轮的旋转速度,设凸轮t秒内完成调焦,镜筒移动距离为s,凸轮曲线的螺距为p,凸轮在t1秒内加速到匀速状态,绘制如折线图6所示。

图6 工作工况Fig.6 Working condition

加速、匀速、减速三部分面积和为镜筒的移动距离,即式(3)、式(4):

s=1/2×t1×v+(t2-t1)×v+1/2×(t3-t2)×v

(3)

(4)

根据静力学计算有:

(5)

其中,Im1为凸轮的转动惯量;Im2为齿轮的转动惯量;n为转速,T为加速时间。

(6)

(7)

式中,m1为凸轮后半部分圆柱的质量;m2为安装大齿轮的质量;R1,R2,r1,r2分别为前后部分的内径和外径。

2.5 摩擦力矩的计算

摩擦力矩可分为三部分,第一是移动镜筒与固定镜筒间的摩擦力矩,第二是调焦凸轮与固定镜筒的摩擦力矩,第三是轴承的滚动摩擦力矩。

移动镜筒与固定镜筒摩擦力矩,根据摩擦力矩得到:

M1=(W1+W2)×f0×R3

(8)

式中,W1,W2为镜片与镜筒的重量;R3为镜筒的半径;f0为移动镜筒与固定镜筒摩擦系数。

凸轮与固定镜筒的摩擦力矩,凸轮的材质可以为铜或者铝,由于材料不同导致两者间的摩擦系数不同,摩擦力矩等于摩擦力乘以镜筒半径,有:

M3=W3×f1×R4

(9)

式中,W3为凸轮重量;R4为凸轮的半径;f1为凸轮与固定镜筒摩擦系数。

3 计算分析

以某项目的调焦镜筒参数为例计算,参数如表1、表2所示。

表1 组件参数Tab.1 Component parameters

表2 摩擦因数对照表Tab.2 Comparison of friction factor

3.1 铜和铝材料的计算结果

凸轮采用铜材料,固定镜筒采用铝材料,黄铜与铝的动摩擦系数为0.27,凸轮曲线节距50 mm,导程为23 mm,4 s内完成调焦情况下,凸轮匀速运动所需要的的转矩为0.14 N·m。凸轮采用铝材料,固定镜筒采用铝材料,铝与铝的油润滑的动摩擦系数为1.4,凸轮曲线节距50 mm,导程为23 mm,4 s内完成调焦情况下,凸轮匀速运动所需要的的转矩为0.19 N·m。

通过计算可知,当凸轮和镜筒选用铜材料的时候,使凸轮匀速旋转所需的扭矩远远小于铝材料,铜的自润滑效果远远大于铝,长时间的磨合会使铜的表面趋于光滑,而铝却不能达到这个效果。

3.2 Adams中的分析

通过Adams仿真软件对调焦机构进行整体的仿真分析,其分析步骤首先在creo中将调焦机构简化绘图如图7所示。

图7 仿真图形简化Fig.7 Simplification of simulation graphics

将文件保存为中间格式x_t文件,打开adams view,导入凸轮机构文件,下面就是进行仿真的预处理:首先定义重力方向,平行于凸轮轴线,然后添加材料关系,将固定镜筒,移动镜筒,导柱,轴承等按照要求添加对应材料,接着定义约束关系,添加固定副,固定镜筒与大地连接,导柱1,2与移动镜筒建立固定副关系,准直镜压圈,镜片与移动镜筒建立固定副关系,轴承与导柱间建立转动副关系,移动镜筒创建移动副关系,然后添加碰撞关系[6-7],stiffness根据材料设定,钢设为10000,对于Force Exponent瞬时法向力指数金属材料选取1.3~1.5,对于damping阻尼系数设置为28,渗透深度默认0.1。选择轴承与凸轮曲线的滑槽,滑动摩擦因数输入轴承的滚动摩擦因数0.015,在转动副和移动副中添加上表2的滑动摩擦因数,接下来添加驱动,按照工况要求使用STEP函数完成要求0~0.1 s为加速阶段,0.1~3.9 s为匀速阶段,3.9~4 s为减速阶段。至此,预处理完成。点击仿真,待仿真结束后,进入后处理模块,点击constraint 选择凸轮的旋转副,选择element torque,生成曲线图如图8所示。

图8 仿真结果后处理Fig.8 Post-processing of simulation results

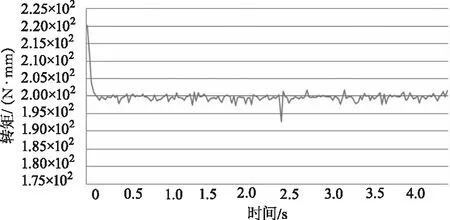

将仿真数据结果导出为参数数据,在excel中处理如图9所示,凸轮的转矩在0.1 N·m趋于稳定。将零件模型材料改为铝,仿真处理后得到图10数据。

图9 铜凸轮的转矩Fig.9 The torque of copper cam

图10 铝凸轮的转矩Fig.10 The torque of aluminum cam

通过曲线图可知,黄铜凸轮旋转的最大扭矩在0.124 N·m左右,公式计算的结果为0.14 N,当凸轮及移动镜筒选择铝材时,凸轮的最大扭矩为0.20 N·m,公式计算结果为0.19 N·m,通过仿真验证了理论计算的结果。

3.3 直流电机选型

在轻量化、经济化设计需求日益提升的环境下,驱动电机选型直接影响到设计结构整体的尺寸和质量。传统电机选型方法在一定程度上可以满足需求,但同时也存在了很多不足。对很多影响较大的因素没有被考虑,例如对体积较小零件的转动惯量和摩擦直接忽略,调焦机构为热像仪中的精密组件,电机选型尤为重要,通常选择瑞士的MAXON和德国的FAULHABER微型直流电机,拥有毫秒级的时间常数,适合光机组件的需求[8],通过上文的计算与仿真,得到了摩擦力矩与转矩后,首先通过查询电机手册,找到减速器的输入速度和连续输入转矩,根据负载转速计算减速器的减速比i,减速箱的减速比应比计算的结果小一些,然后选择传动级数,根据电机选型手册查找对应减速器的传动效率η,最后计算折算到电机轴的转矩和转速,根据公式:

n电机=i·n负载

进行求解,与此同时还要对调焦凸轮加速阶段的转矩进行计算:

将电机的加速转矩Mα与折算到电机轴上的转矩,与摩擦力矩相加后为电机正常工作状态下所需的转矩。下面按3.1节中的参数为例进行选型计算。凸轮转动所需的力矩为0.124 N·m,调焦齿轮的减速比为160:28,经过第一级调焦齿轮的减速升矩后,输入减速箱的转矩为0.0217 N·m,据此所选的减速器最大连续转矩至少为0.025 N·m,通过查看maxon电机手册找到行星齿轮箱GP 10A型号,此减速器的推荐输入转速为3000 rpm,因此最大允许的减速比为:

减速器的减速比应比75:1小一些,因此选择最为接近的64:1的三级转动减速器,最高传动效率为73 %,则传递到电机轴的转速和扭矩为:

n电机=i·n负载=2560 rpm

根据减速器推荐搭配里的型号,找到既满足转矩又满足转速的型号,A-max12,6 V,0.5 W这一款,经过最终的上机试验,凸轮稳定运行,满足了使用需求,并且再一次验证了上面计算与仿真结果的准确性。

通常在电机选型中,我们总是选择冯哈勃1724T006sr这一款,它的输出转矩为4.5 mN·m,很明显远远大于负载所需转矩,造成不必要浪费。

4 结 论

对凸轮式调焦机构的受力分析,可知,影响凸轮调焦效率的第一个因素是凸轮曲线的设计,选择合适的螺旋升角,既可以提升调焦效率同时也可以防止出现卡死现象,螺旋升角在40°时效率最大,且为了实现自锁,螺旋升角至少要大于20°;第二的材料的选择,铜具有很好的自润滑性,铜的质地较铝软一些,这样在凸轮曲线进行加工时精度更为准确,且铜的滑动摩擦因数小于铝,通过深入计算青铜的滑动摩擦因数要小于黄铜的,设计凸轮时在不强制要求整体质量时,优先考虑这两个因素,其次在调焦组件装调时,适当在固定镜筒内壁、外壁使用脂润滑,可以进一步减小摩擦力,使负载上的摩擦转矩更小;通过电机选型的详细分析,可以使我们在今后选择一款更加贴近工况需求的电机,节约成本和尺寸。