高精度光学遥感器用镜筒设计及稳定性验证

2021-07-03罗廷云胡嘉宁姜宏佳史姣红吴俊罗世魁

罗廷云,胡嘉宁,姜宏佳,史姣红,吴俊,罗世魁

(北京空间机电研究所,北京 100190)

引言

航天高分辨率相机多采用筒体作为支撑结构,温度引起的各光学零件之间的间隔变化将由筒体的线膨胀系数决定,而光学零件之间间隔的变化会造成焦距及像面位置的极大改变,因此必须严格控制光学件间距的热稳定性[1]。一般材料如铝合金或钛合金,由于材料自身线膨胀系数较大,多作为小结构尺寸镜筒。而高分辨率相机口径较大,光学零件间的间隔控制更为严格,多采用低膨胀系数材料作为支撑结构。虽然低膨胀材料殷钢4J32B热变形小,但其密度较大,鉴于重量限制,也多作为小结构尺寸镜筒,虽然可通过采用内外蒙皮中间夹环筋结构减轻部分重量,但其必将引入复杂的连接结构,对尺寸稳定性造成不利影响。虽然碳纤维增强树脂基复合材料具有较低的密度(约1.5 g/cm3)以及较高的比刚度,但是空间长时间使用要求对其树脂基体的稳定性是一种重大的挑战,同时其对水蒸气较敏感,吸湿所引起的体积膨胀将导致空间光学系统地面装配状态与空间在轨运行状态下尺寸发生较大的变化[2]。

碳碳化硅(C/SiC)材料是近几年发展起来的新型陶瓷基复合材料,具有密度低、比强度高、比模量高、热膨胀系数可调、耐环境能力强、易加工、整体性能可设计且性能受水蒸气影响小等优点,目前已成为国内外高性能空间光学系统研制的重要侯选材料[3,4]。

本文对某高精度光学遥感器用主次支撑结构的镜筒进行了设计,以Hyperworks有限元分析软件为工具,分析镜筒在地面装调、发射段和在轨环境下的力、热学特性,并通过地面试验验证组件的力-热性能及稳定性是否实现设计指标。

1 结构设计要求

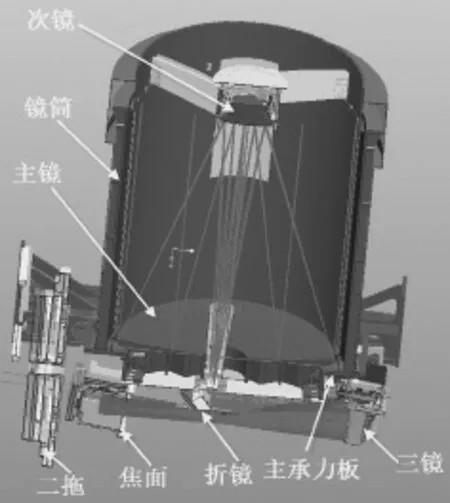

本文以某三反同轴光学系统型号的主次支撑结构设计为背景,相机构型见图1,相机口径650 mm,次镜尺寸Φ160 mm,主次镜间隔800 mm。根据相机光学和总体指标分解[5],光学系统对次镜稳定性要求为:光轴倾斜和平移变化量小于3″和3 um,离焦变化量小于3 um。镜筒要保证次镜位置的稳定性,对镜筒结构的设计指标要求如表1 所示。

2 镜筒结构设计

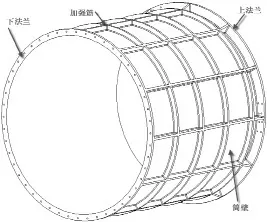

镜筒结构见图2所示,镜筒由上下法兰、筒壁及加强筋组成,沿轴向及径向分别布置12条和4条加强筋,下法兰与相机的主结构相连,上法兰用于安装次镜组件。经过优化设计,最终设计结果为:镜筒外径780 mm,高度800 mm,上下法兰厚度5 mm,筒壁2 mm,加强筋2 mm,整个镜筒重量9.5 kg。

3 仿真分析

3.1 模型建立

图1 相机构型图

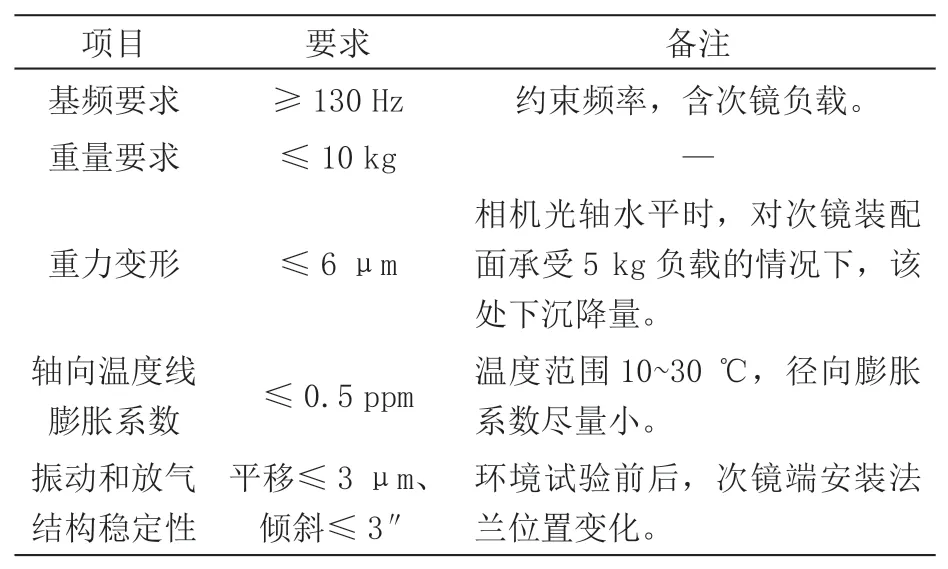

表1 镜筒设计指标要求

图2 镜筒构型图

表2 材料性能参数

镜筒有限元模型的坐标系采用笛卡尔坐标系,单位体系:长度(毫米mm)、质量(吨t)、弹性模量或应力(兆帕MPa),力(牛顿N),频率(Hz)。仿真计算中模型所用材料参数见表2所示[6]。

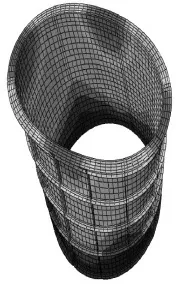

模型建立时,为确保计算精度,镜筒采用四边形单元进行网格划分,其余配重均采用四面体单元进行网格划分。

3.2 频率分析

通过仿真计算,对镜筒的性能进行分析,边界条件为镜筒下端固支约束,上端带有5 kg负载,镜筒一阶频率为150 Hz,振型为镜筒呼吸模态,满足大于130 Hz的指标要求,模态振型如图3所示。

3.3 重力影响分析

光学镜头装调采用光轴水平的方式,重力作用下,镜筒次镜端会出现下沉,对系统装调造成影响。对该工况进行分析,边界条件为镜筒下端固支约束,次镜端带有5 kg负载,仿真结果表明,次镜端下沉量为4 μm,满足表1 设计指标要求。位移云图如图4所示。

4 稳定性验证

碳碳化硅(C/SiC)材料镜筒采用了碳纤维三维编织碳化硅增强一体成型,由于镜筒成型过程中存在的一些缺点如空隙和微裂纹等,将会降低材料的强度和韧性,同时也会造成应力集中,当镜筒受到外界应力时,会与镜筒自身的内部应力相互作用,使镜筒内部应力重新分布,从而导致结构尺寸发生变化[7]。结合镜筒的结构特点,设计了一系列的消应力尺寸稳定性试验,验证了镜筒的稳定性。

4.1 试验方法

在产品上粘贴基准块,试验前后采用三坐标测量各基准块的坐标,由基准块的位置变化计算出镜筒上法兰相对于下法兰的位置及姿态变化。当位置变化收敛于稳定性指标要求时,则停止试验。试验量级逐渐增加,首先进行小量级振动消应力试验,检测消应力前后量块位置变化。当变化稳定后,增大量级,通过多次振动使镜筒尺寸趋于稳定。

图3 前镜筒一阶模态

图4 重力作用镜筒变形

该方法与经纬仪及激光跟踪仪检测相比,具有较高的测试精度及良好的重复度,消除了测试的随机离散误差。测试精度直接取决于三坐标测量机的精度,一般能达到1 μm。

4.2 振动试验验证

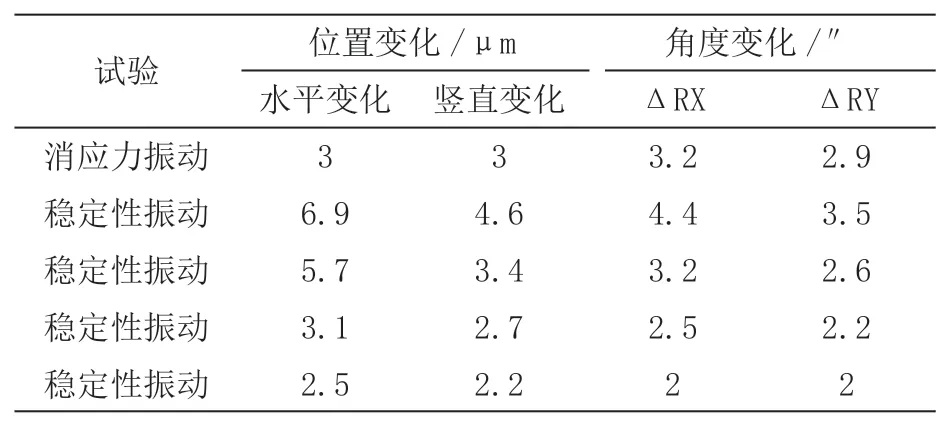

为消除组件装配应力和镜筒结构内应力,使结构尺寸稳定性满足要求,采用力学振动的方法,对其进行稳定性试验验证。具体为进行了三个方向的力学试验,首先进行0.5 g的力学扫频,测定5~600 Hz范围内的响应频率,然后进行正弦和随机振动,每次振动前后均进行扫频,以进行力学特性对比。图5为组件进行力学稳定性试验,组件经过力学试验后,各部位响应正常,结构完好。表3为每次试验前后的三坐标检测结果,一般通过3~4次的振动试验,镜筒结构尺寸趋于稳定,之后再次振动,只要量级不超过稳定性试验量级,镜筒结构尺寸不会发生变化。

4.3 真空热循环试验

镜筒结构内部的应力在经历热循环及真空环境下,会出现应力释放,导致应力重新分配,造成镜筒尺寸发生变化[8]。因此,为验证镜筒的热稳定性,需对其进行热试验验证。

镜筒组件试验条件为温度循环:室温→45 ℃(保温4 h)→20 ℃(保温4 h);真空度优于10-4Pa,循环次数:2次。试验前后,采用与振动试验前后相同的检测评判标准,试验后测量结果为:次镜安装面法线角度变化不超过2″,位置变化不超过2 μm,满足表1 设计指标要求。

4.5 线膨胀系数

镜筒的轴向线膨胀系数是镜筒热稳定性的重要评价指标,影响次镜的轴向位置变化。较低的温度线膨胀系数更容易保证次镜轴向位置稳定度,同时极大地降低了在轨对热控资源的需求。受镜筒材料及成型限制,试件的膨胀系数并不能代表筒体结构的膨胀系数,因此,项目组自制了专用的筒体线膨胀系数测量装置,通过常压控温箱控制环境温度,激光双频干涉仪测量产品长度变化的方法来测量线膨胀系数[9]。该方法测试精度由干涉仪稳频精度决定,试验中采用了高精度的干涉仪。试验的测试精度能达到1×10-7。图7为线膨胀系数测试试验。试验结果得出,在10~30 ℃温度范围内,筒体的轴向线膨胀系数为0.35 ppm,满足小于0.5 ppm的指标要求。

图5 镜筒组件力学振动试验

表3 稳定性试验结果

图6 筒体线膨胀系数测试

5 结论

针对某高精度光学遥感器用轻质高刚度高稳定性镜筒设计指标要求,通过优化设计,采用了一种碳纤维三维编织碳化硅增强一体成型的镜筒。镜筒重量9.5 kg,一阶频率150 Hz,重力作用下变形4 μm。设计了镜筒的稳定性试验装置及测试方法,结果表明:经过多次振动,结构尺寸稳定在3 μm以内,组件具有较高抗振稳定性,达到稳定后再经历相同级别的试验,结构尺寸均不再发生变化。热真空循环试验前后,镜筒结构尺寸亦未发生变化。通过自制镜筒线膨胀系数测试装置及方法,测得镜筒线膨胀系数为0.35 ppm。通过稳定性试验结果说明该镜筒结构设计合理,具有较高稳定性,目前该镜筒已成功运用于某高分相机,对高分辨率相机的轻型敏捷化设计具有一定参考意义。