基于机器视觉的多圆弧对称零件测量方法研究

2021-11-05鄢红章王中任肖光润

杨 林,鄢红章,晏 涛,王中任,肖光润

(1.湖北中烟工业有限责任公司襄阳卷烟厂,湖北 襄阳,441000;2.湖北文理学院机械工程学院,湖北 襄阳,441053)

1 引 言

在现代制造业中,许多机械零件具有多圆弧特征,如铣刀、齿轮、法兰、球笼联轴器内套等。这些零件上的圆弧特性加工精度直接影响着零件的功能能否实现,且对后续装配产品的性能亦有着重要影响。因此,对该类机械零件的尺寸测量是机械产品零部件检测中一项非常重要的内容[1]。目前,在实际生产中,对这类零件的测量主要使用千分尺、卡规、专用量块等传统接触式测量方法,大多存在测量精度不稳定、容易损伤零件和效率低等缺点。

而基于机器视觉的尺寸测量技术是在计算机视觉研究基础上发展起来的一种非接触式测量技术,具有测量精度高、速度快、成本低等优点。近些年来,随着计算机硬件和图像处理技术的飞速发展,视觉测量在实际生产中已得到了广泛的应用[2-3]。

本文以具有多圆弧对称特性的球笼联轴器内套作为主要研究对象,基于机器视觉的测量原理,利用CCD像机、双远心镜头、可调LED光源、计算机等构建一套图像采集系统,并主要使用Halcon软件开发设计高效的一键式测量软件,最终可实现对球笼联轴器内套快速、稳定和较高精度的尺寸测量。同时,本文所设计的测量方法对其他具有多圆弧特性的零件检测亦具有重要借鉴意义。

2 视觉测量系统搭建

2.1 视觉测量系统硬件设计

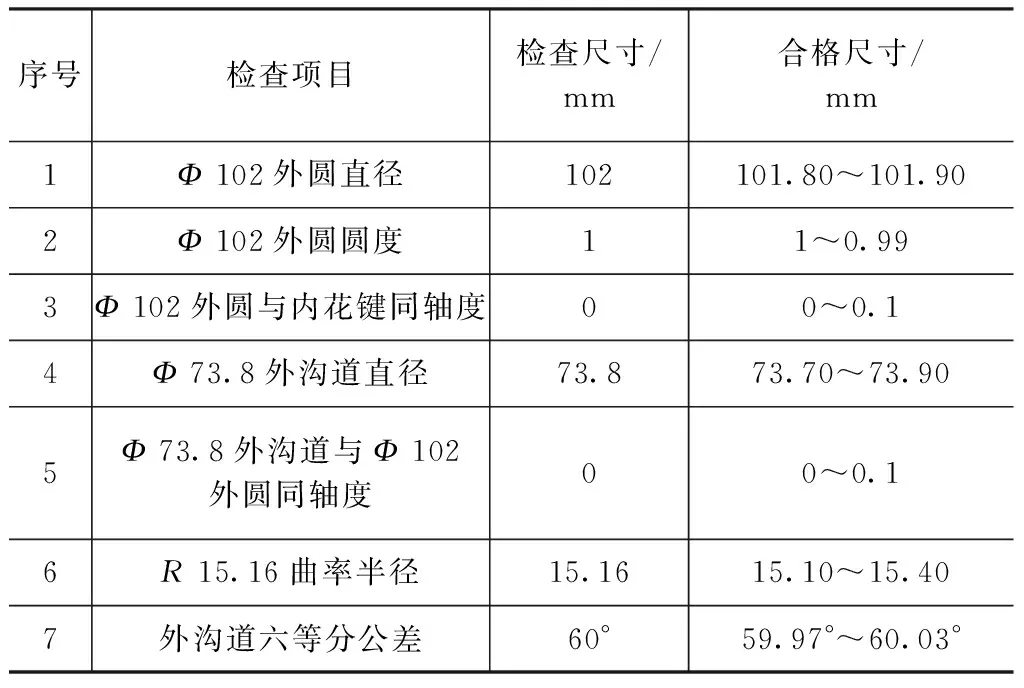

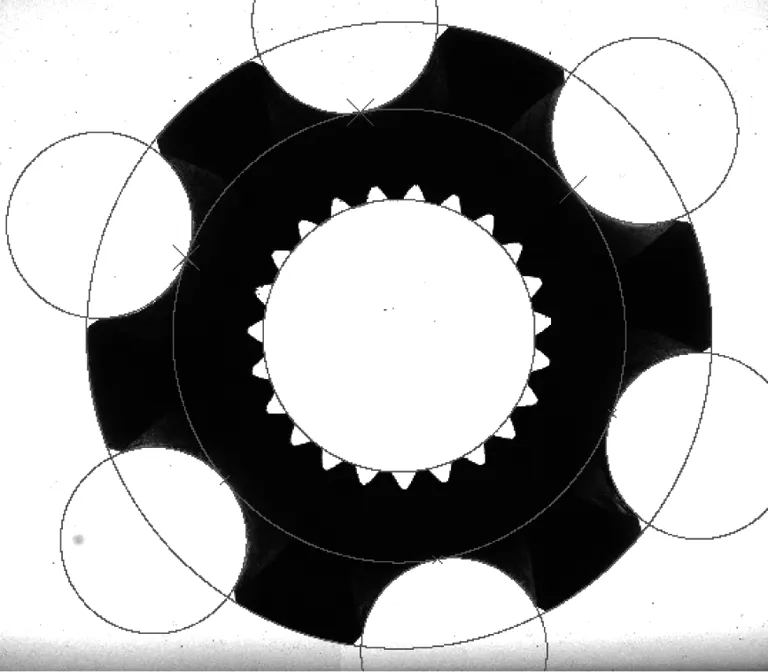

球笼联轴器内套是球笼式万向联轴器的重要部件,其外形结构复杂(如图1所示),表面具有多段圆弧对称特性,且加工精度要求高,检测项目多(如表1所示)。视觉测量系统的硬件设计要求是当零件在测量区域内任意摆放时,系统都能快速、准确地完成表1中所有规定项目的测量。

表1 测量项目与标准要求Tab.1 Measure items and standard requirements

图1 球笼联轴器内套Fig.1 The inner sleeve of a ball-cage coupling

基于机器视觉的尺寸测量基本流程为:首先通过相机采集到被测零件的图像,然后对捕捉到的图像进行预处理,提取亚像素边缘轮廓,并通过精确的圆形检测算法对待测圆弧进行正确的拟合,同时根据用户需求或其他预设条件,计算出最终检测结果[1]。

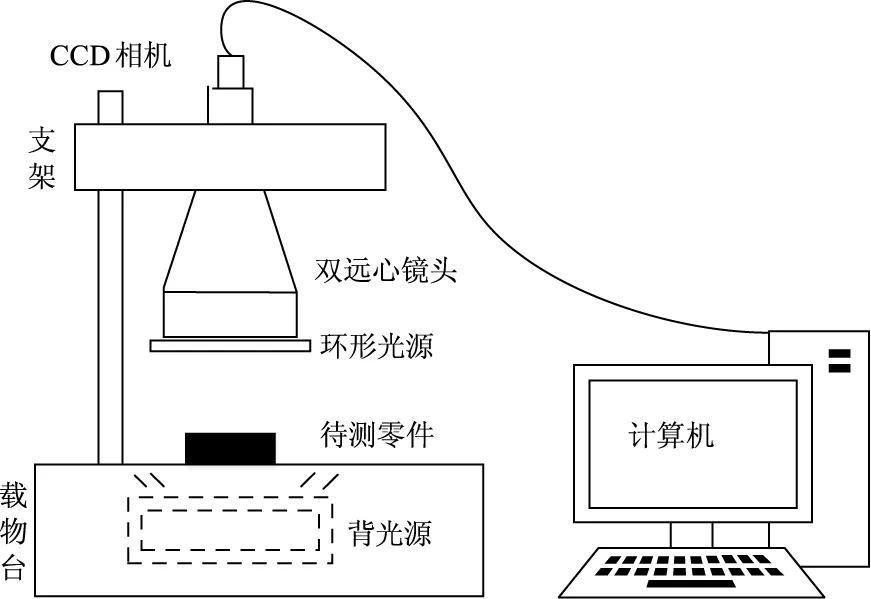

本文为球笼联轴器内套搭建的视觉测量系统硬件组成如图2所示,主要包括计算机、CCD像机、双远心镜头、环形光源、背光源、载物台等。

图2 视觉测量系统硬件组成Fig.2 Hardware composition of vision measurement system

图2中显示的视觉测量系统的每一组成单元,都要根据零件的具体特性及实际测量需求,进行合理选取,确保从源头提高测量精度[4]。针对球笼联轴器内套,本文所设计测量系统采用一体式测量台架,该台架集成了镜头、相机、光源及载物玻璃面板,且载物玻璃面板水平可调,以保证测量零件相对于镜头尽可能的水平放置。

同时,为了纠正传统镜头的视差,获得更好的成像效果和成像精度,本测量系统采用国产灿锐XF-5MDT0.06X40型双远心镜头。它与普通镜头相比有着较多优势:具有更大的光通量;远心度小,无透视误差;分辨率高,光学畸变率小于0.04 %;在一定的物距范围内,图像的放大倍率不会随物距的变化而变化[5]。

此外,光源的合理设计也是视觉测量系统中的一大关键。好的光源设计可以使目标信息与背景信息得到最佳分离,大大降低后续图像处理算法分割、识别的难度,同时还能提高系统的定位、测量精度,使测量系统的可靠性和综合性能得到提升[6]。本文经过多次测试,最终采用双远心镜头下方安装的环形光源及载物台上安装的平行背光源相配合的照明设计,可得到锐利的图像边缘,提高系统的稳定性和精度。

2.2 视觉测量系统软件设计

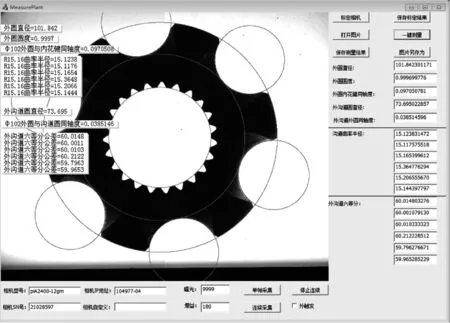

为保证测量系统能够高效、准确地工作,在搭建出优良硬件系统的基础上,还需设计相应的软件系统。本文借助Halcon图像算法库,开发了一套一键式测量软件,其用户操作界面如图3所示。

图3 测量系统软件用户操作界面Fig.3 User interface of measuring system software

结合硬件系统,本文设计软件系统的基本思路为:1)首先对测量系统进行标定。由于采用图像处理算法得到的工件尺寸参数是以像素为单位的,为了求得实际尺寸,需要使用相机标定的方法进行尺寸转换。目前相机的标定方法和标定模型已经很成熟,本文选用相机的线性模型,采用张正友标定法[7]对相机进行标定,标定结果为calib=0.0058 mm/pix。标定完成后,后续测量过程不再另行标定。2)采集待测零件图像,对图像进行预处理,再对图像进行亚像素边缘轮廓提取和拟合,最后通过特定算法求得零件所需测量的参数。

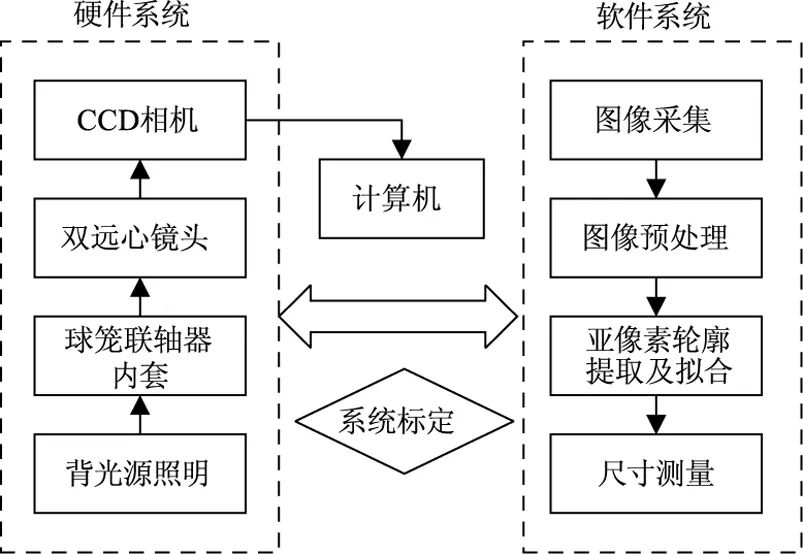

综上,本文所设计视觉测量系统的硬件及软件结构框图如图4所示。

图4 视觉测量系统软硬件结构框图Fig.4 Hardware and software structure diagramof vision measurement system

3 视觉测量系统关键算法

3.1 亚像素边缘检测

图像的边缘实质上是图像像素点的灰度值发生显著变化的地方,这些点给出了图像轮廓的位置[8]。经典的边缘检测算法提取的图像轮廓通常为像素级,而对于某些测量精度要求较高的零件,像素级精度不能满足测量需求。理论上可以通过提升硬件分辨率水平来提高系统的测量精度,但是这会导致硬件成本成倍的增加。因此越来越多的研究者们考虑采用亚像素细分技术来提高测量系统的测量精度[9]。亚像素是将像素这个图像基本单位再进一步细分,是比像素还小的单位。一般情况下,利用多项式拟合边缘点的亚像素位置能够更精确地描述零件的轮廓,从而提高测量系统的检测精度。

为实现外球笼零件的亚像素轮廓提取,本文直接利用了Halcon软件中的edges_sub_pix(BinImage,Edges,′canny′,3,20,40)算子。该算子可广泛应用于工业检测领域的亚像素轮廓提取,其原理是首先使用经典的Canny[10]边缘检测算法提取像素级边缘,然后利用像素级边缘通过定位精度高的二次曲线拟合得到亚像素级边缘。Canny边缘检测算法是John F.Canny于1986年开发的一种经典的边缘检测算法,关于其论述已相当多,故本文重点讨论通过二次曲线拟合亚像素边缘的过程。

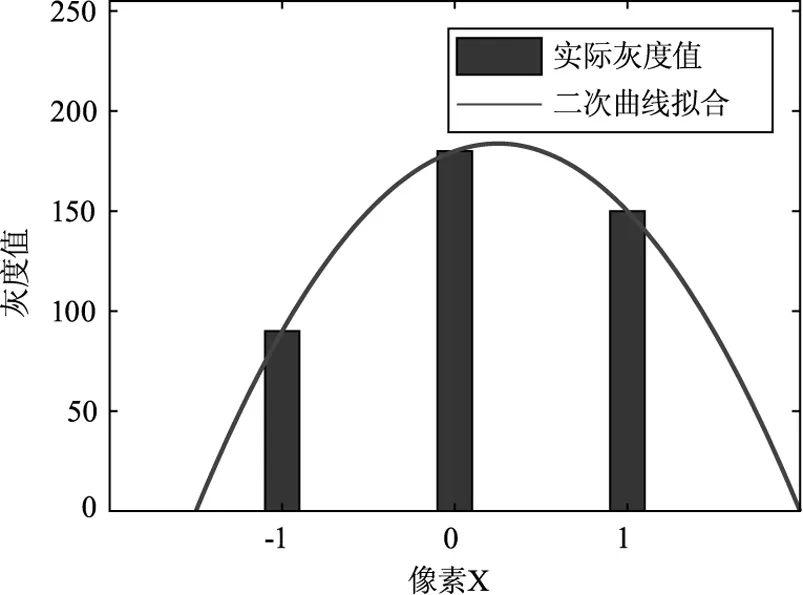

根据中心极限定理,边缘的灰度值变化大体服从高斯分布[11]。由于二次曲线是高斯曲线的高次逼近,考虑到计算的效率,故可使用二次曲线来代替高斯曲线。二次曲线顶点坐标值对应于目标图像亚像素精度的边缘位置,像素边缘与亚像素边缘对应位置如图5所示。

图5 像素边缘与亚像素边缘对应位置Fig.5 The pixel edge corresponds to the sub-pixel edge

由方形孔径的采样定理可知,像素的输出值是像素感光面上各部分光强综合作用的结果,且任意一个图像像素的灰度值可以表示为:

(1)

其中,f(i,j)为像素输出值;g(x,y)为连续图像的光强分布。

设二次曲线方程为:

y=ax2+bx+c

(2)

则由式(1)可知,每个像素的灰度值为:

(3)

首先找到像素级边缘幅度的局部最大值,令其序号为0,此点的灰度值用f0表示。与之相邻的两个差分点的序号分别表示为-1和1,且相应的灰度值分别用f-1和f1表示。则可求得:

(4)

同理可依次求得:

(5)

(6)

结合式(4)、(5)、(6),可求出a、b、c的表达式分别为:

(7)

(8)

(9)

(10)

3.2 最小二乘法拟合圆

通过亚像素边缘检测算法提取到内待测零件的亚像素边缘后,首先利用segment_contours_xld()算子对轮廓进行分割,再用算子count_obj()将分割区域划分成单独的连通域,然后选用适当的方法对连通域进行轮廓拟合。由于球笼联轴器内套为多圆弧对称零件,故选用fit_circle_contour_xld()算子所带的最小二乘算法对圆弧的亚像素特征信息进行拟合。

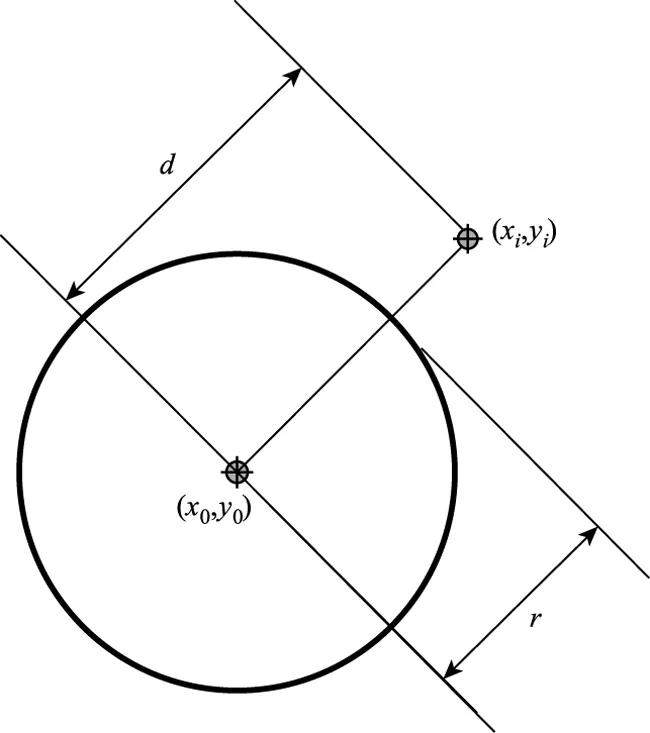

用最小二乘法对待测圆形边界轮廓进行逼近是视觉测量中进行圆形图像检测的一种常用方法。其通过最小化误差的平方和找到一组亚像素轮廓点的最佳函数匹配,可实现亚像素级别的轮廓精确拟合定位。即便是图像中圆形目标受光照强度不均等因素影响出现了边缘缺失的情况,也不会影响圆心的定位和半径的检测。利用最小二乘法拟合圆的算法原理大致如下:

(1)首先假定参数(x0,y0),r分别表示待拟合圆的圆心坐标及半径,则拟合圆的曲线可表示为:

f(x,y)=(x-x0)2+(y-y0)2-r2=0

(11)

(2)若经边缘提取到的轮廓数据点集坐标记为(xi,yi),(i=1,2,…,n),则样本点(xi,yi)到圆心的距离(如图6所示)为:

图6 点到圆心的距离Fig.6 Distance between point and the center of circle

(12)

(3)对于图像所有的圆形边缘点,优化残差可表示为:

(13)

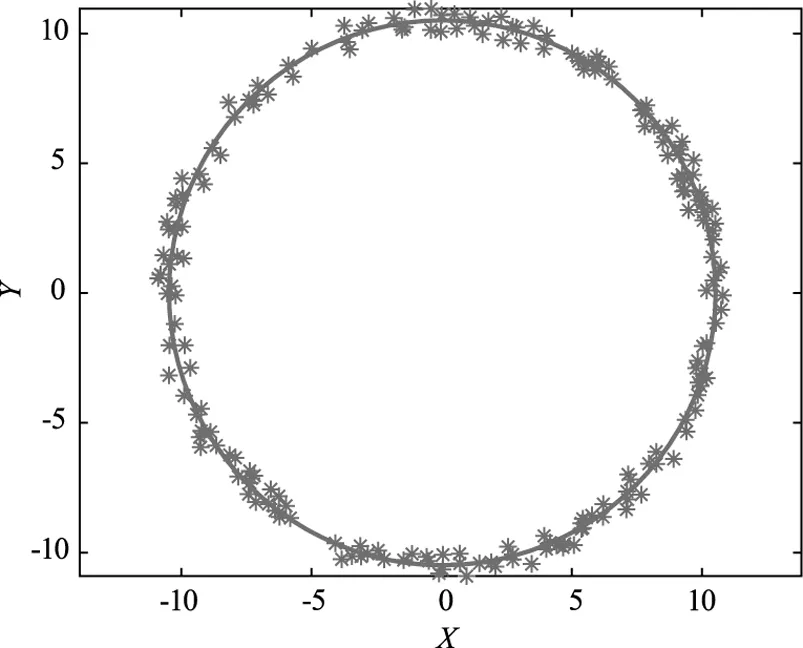

根据最小二乘原理,当Q最小时,求得的参数(x0,y0),r即为最佳拟合圆的参数,其拟合过程如图7所示。

图7 最小二乘法拟合圆Fig.7 Fits the circle by the least square method

3.3 多弧线对拟合圆

通过最小二乘法拟合圆,可以直接得到6个半径为R15.16 mm的外沟道圆心及相对应的圆弧数据点集。此外,6个外沟道圆的内切圆直径,即Ф 73.8外沟道,也是检测项目之一。而Halcon图像算法库中并没有直接求取多段对称圆弧内切圆的算子,于是本文基于Halcon设计了求取多段对称圆弧内切圆的自定义算子fit_cc_min_fin(),其基本原理如下:

(1)设零件共有2N个对称圆弧,首先提取两个对称的圆弧轮廓数据点集,分别记为:(xk,yk),(k=1,2,…,n),(xm,ym),(m=1,2,…,n)。循环遍历两个点集,求出每对点的像素距离:

(14)

(2)对求取的像素距离进行排序并取出最小距离Lmin及两个相应的坐标点。

(3)对其他(N-1)对圆弧的轮廓数据点集做同样的操作,则各对圆弧之间距离的最小值之和的平均数即为内切圆的半径。同时,可用最小二乘法通过2N个使L最小的像素点拟合内切圆。内切圆半径计算公式为:

(15)

图8显示了球笼联轴器内套轮廓图像经最小二乘法拟合和多弧线对拟合内切圆后的结果。

图8 拟合后的轮廓图像Fig.8 The contour image after fitting

4 测量系统性能评估

本文从两个方面对测量系统的性能进行评估:针对标准件的稳定性测量精度评估以及针对球笼联轴器尺寸的重复测量精度评估。

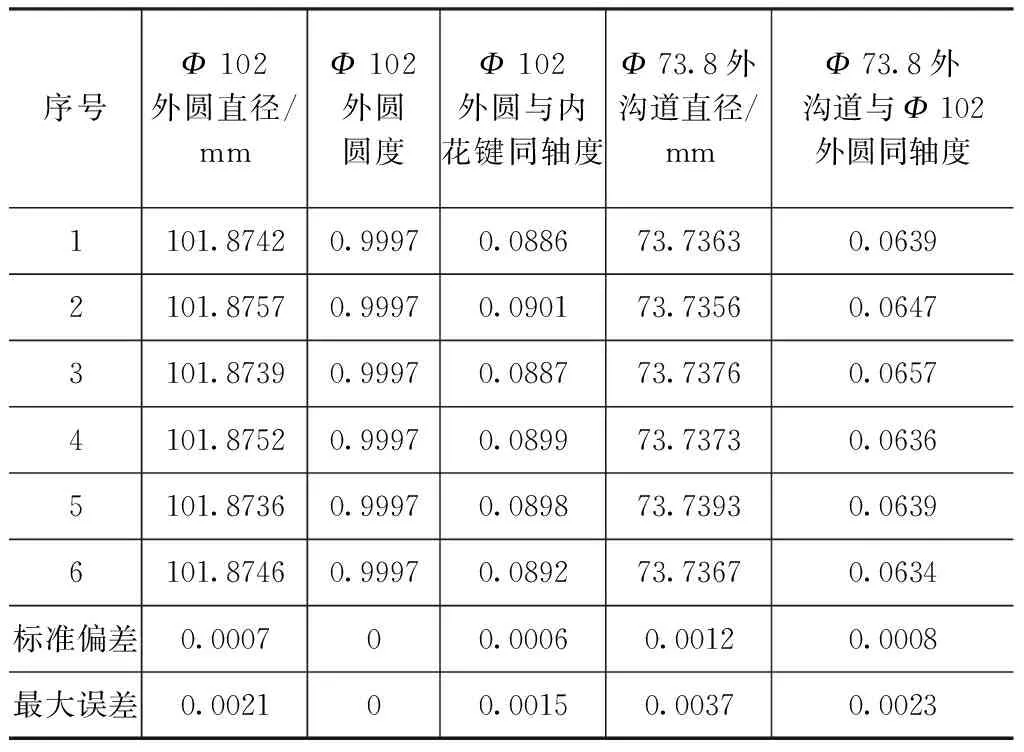

稳定性评估实验是验证测量系统保持计量特性随时间恒定的能力,是保证精确测量的基础。本文首先选取经资深检验员多次检验合格的球笼联轴器内套一件作为标准样件,每隔2 h进行一次测量,共测量6次,测量时保证所有因素(待测零件位置、光源强度、周围环境、测量系统位置等)均不发生变化,为了便于比较,对6个R15.6曲率半径及外沟道六等分角度值不做记录,测量结果见表2。

由表2测量数据可知,测量结果的标准偏差很小,由此可以看出系统测量稳定可靠。测量系统的最大误差为0.0037 mm,达到了亚像素级精度。

表2 稳定性评估测量结果Tab.2 Measurement results of stability assessment

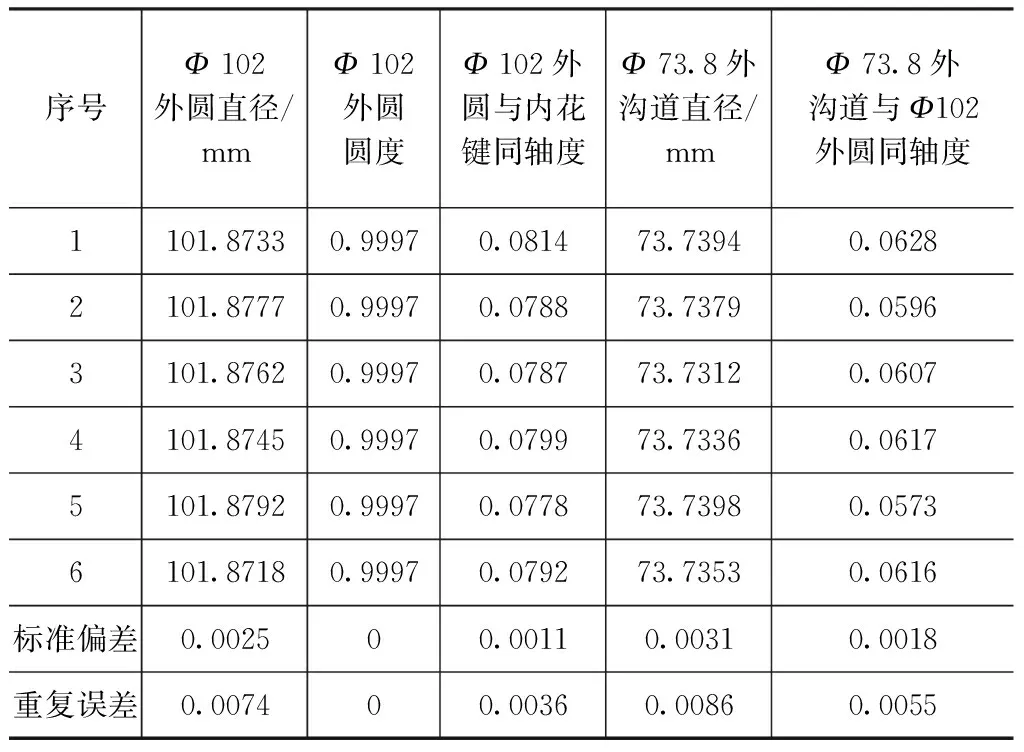

同时,为了评定系统的重复测量精度,选用另一合格样件,每次测量时任意改变球笼联轴器内套的摆放位置、角度,共测量6次,测量结果见表3。

表3 重复精度测量结果Tab.3 Measurement results of repeated accuracy

由表3可知,当零件任意摆放时,重复测量的标准偏差大于稳定测量,但仍然很小,表明系统稳定、可靠。该测量系统测得,Ф 73.8外沟道直径最大值为73.7398 mm,最小值为73.7312 mm,测量误差为0.0086 mm。其他测量项目的重复测量误差均小于0.009 mm,故系统测量精度可达0.01 mm,满足测量精度要求。此外,通过现场实验发现该系统测量效率远高于人工测量。

5 结 语

(1)本文提出了一种基于机器视觉的多圆弧对称零件尺寸测量方法,设计了一套一键式零件测量系统,改变了传统的球笼联轴器内套测量方式。该系统满足零件测量过程中对快速性、稳定性及精确性的测量要求。

(2)本文分析了工业检测上常用的Halcon边缘检测算子亚像素边缘轮廓拟合原理,并对最小二乘法圆拟合算法进行了阐述。

(3)本文提出了多圆弧拟合内切圆的算法,并以此为基础利用Halcon软件设计了拟合内切圆的自定义测量算子,该算子通用性良好,可以用于多种具有多圆弧对称零件的视觉测量。